Bei Bedarf kann die Demontage des ShPG-Motors am Auto erfolgen, ohne den Motor auszubauen

Wir führen die Arbeiten an einem Inspektionsgraben oder einem Aufzug durch.

Entfernen Sie die Motorölwanne (siehe "Entfernen der Ölwanne und Motorölpumpe an einem Auto").

Lösen Sie mit einem 14-mm-Steckschlüssel die beiden Muttern, mit denen die Pleuelstangenabdeckung befestigt ist (der Kolben muss sich am UT befinden).

Schlägen Sie mit einem Hammer mit Kunststoffkopf (oder einem Hammer mit weichem Metallkopf) leicht auf die Seitenflächen der Abdeckung, um ihren Sitz auf den Pleuelschrauben zu lösen.

Entfernen Sie die Pleuelstangenabdeckung.

Bewegen Sie die Pleuelstange nach oben.

Drücken Sie den Holzgriff eines Hammers gegen das Verbindungsstück am unteren Kopf der Pleuelstange, drücken Sie die Pleuelstange nach oben, bis der Kolben aus dem Zylinder austritt, und entfernen Sie die Kolben- und Pleuelstangenbaugruppe.

Auf ähnliche Weise demontieren wir die Kolben mit Pleuelstangen anderer Zylinder.

Befestigen Sie die Pleuelstange in einem Schraubstock mit Backen aus weichem Metall.

Öffnen Sie mit den Fingern vorsichtig (ohne großen Kraftaufwand) die Verriegelung des oberen Kompressionsrings und entfernen Sie den oberen Kompressionsring.

Entfernen Sie den unteren Kompressionsring auf die gleiche Weise

Entfernen Sie die beiden Ölringscheiben.

Entfernen Sie den Ölabstreifring-Expander.

Um den Kolben von der Pleuelstange zu entfernen, hebeln Sie mit einem Schraubendreher den Sicherungsring des Kolbenbolzens hoch und entfernen Sie ihn aus der Ringnut des Kolbens.

Entfernen Sie auf die gleiche Weise den zweiten Sicherungsring des Fingers.

Entfernen Sie den Kolbenbolzen durch Verschieben aus dem Loch im Kolben.

Entfernen Sie den Kolben vom oberen Kopf der Pleuelstange.

Wenn einige Teile der Pleuel- und Kolbengruppe nicht beschädigt und leicht abgenutzt sind, können sie wieder verwendet werden.

Daher markieren wir bei der Demontage die Teile, damit sie in den vorherigen Zylinder eingebaut werden können

Überprüfung und Zusammenbau der Pleuel- und Kolbengruppe

Reinigen Sie den Kolbenboden mit einem Schaber (kann aus einer alten Feile hergestellt werden) von Kohlenstoffablagerungen.

Reinigen Sie die Nuten für die Kolbenringe von Kohlenstoffablagerungen, indem Sie ein Stück des alten Kompressionsrings drehen und dabei drehen.

Überprüfen Sie die Kolben, Pleuelstangen und Abdeckungen: Sie dürfen keine Risse aufweisen.

Inspizieren Sie die Liner.

Wenn Sie Flecken, Schrammen oder Abblättern der Gleitschicht auf der Arbeitsfläche feststellen, ersetzen Sie die Liner durch neue.

Messen Sie den Durchmesser der Kolben in einer Ebene senkrecht zur Kolbenbolzenachse in einem Abstand von 52,4 mm vom Kolbenboden.

Bestimmen Sie anhand der Messergebnisse den Spalt zwischen Kolben und Zylinder und wählen Sie gegebenenfalls neue Kolben für die Zylinder aus.

Der geschätzte Spalt zwischen Kolben und Zylinder (für Neuteile) beträgt 0,05–0,07 mm.

Sie wird durch Vermessung der Zylinder und Kolben ermittelt und durch den Einbau von Kolben der gleichen Klasse wie die Zylinder sichergestellt.

Maximal zulässiger Spalt (bei verschlissenen Teilen) 0,15 mm.

Wenn ein gebrauchter Motor einen Spalt von mehr als 0,15 mm hat, ist es notwendig, die Kolben an die Zylinder anzupassen: Der Spalt sollte so nah wie möglich an der Konstruktion liegen.

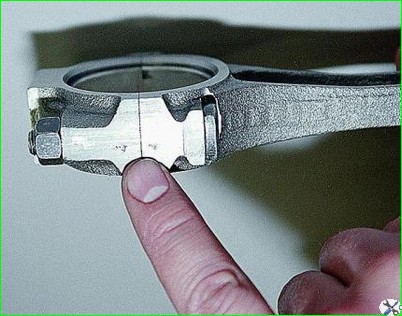

Führen Sie einen mit Motoröl geschmierten Finger in das Loch in der Kolbennabe ein.

Der Bolzen dreht sich frei in den Kolbennaben und im oberen Kopf der Pleuelstange.

Entsprechend dem Außendurchmesser werden die Finger alle 0,004 mm in drei Kategorien eingeteilt.

Die Kategorie wird durch die Farbe am Ende des Fingers angezeigt:

- 1. (blaue Markierung) – 21,982–21,986 mm;

- 2. Platz (grüne Markierung) – 21.986–21.990;

- 3. (rote Markierung) – 21.990–21.994.

Der Finger sollte durch die Kraft des Daumens fest, aber ohne zu verklemmen, in den Löchern der Nabe und der Pleuelstange sitzen.

Drehen Sie den Kolben vertikal mit der Stiftachse. Der Finger darf nicht aus der Nabe fallen.

Ersetzen Sie den Finger, der aus dem Vorsprung herausfällt, durch einen anderen der nächsten Kategorie.

Wenn der Kolben einen Stift der dritten Kategorie hat, ersetzen Sie den Kolben durch den Stift.

Überprüfen Sie den Höhenunterschied zwischen den Nuten im Kolben und den Ringen mit einer flachen Fühlerlehre, indem Sie den Ring in die entsprechende Nut einführen

Die nominale (berechnete) Lücke beträgt:

- – für den oberen (ersten) Kompressionsring 0,04–0,07 mm;

- – für den zweiten Kompressionsring 0,03–0,06 mm;

- – für Ölabstreifring 0,02–0,05 mm.

Maximal zulässige Verschleißspalte – 0,15 mm.

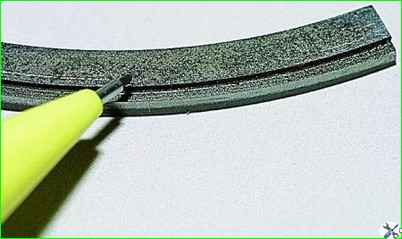

Überprüfen Sie den Spalt im Ringschloss mit einer flachen Fühlerlehre und setzen Sie den Ring bis zu einer Tiefe von etwa 50 mm in den Zylinder ein

Um den Ring ohne Verformung zu installieren, drücken Sie den Ring mit dem Kolben tief in den Zylinder

Der Spalt sollte bei allen neuen Ringen 0,25–0,45 mm betragen.

Der maximal zulässige Verschleißspalt beträgt 1,0 mm.

Wenn der Spalt nicht ausreicht, schneiden Sie die Stoßflächen des Rings ab.

Wenn der Spalt den zulässigen Grenzwert überschreitet, ersetzen Sie den Ring.

Kolben für Zylinder werden nach Klasse ausgewählt.

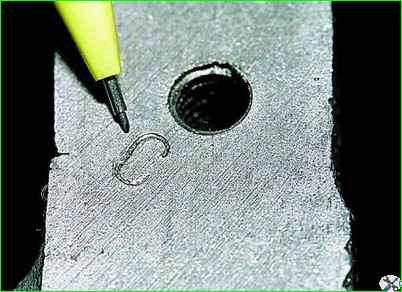

Die durch Buchstaben angegebene Zylinderdurchmesserklasse ist auf der unteren Ebene des Zylinderblocks (der Ebene der Ölwannenmontage) eingeprägt.

Die Durchmesserklassen des Kolbenmantels und die Kolbenbolzenlöcher sind auf der Unterseite markiert

Beim Zusammenbau der Pleuel- und Kolbengruppe ist es notwendig, dass der mit Motoröl geschmierte Kolbenbolzen mit Handkraft in die Bohrung des Kolbens oder der Pleuelstange eindringt und nicht aus diesen herausfällt, wenn sich der Bolzen in a befindet vertikale Position.

(Nicht zu verwechseln mit der ShPG-Montage bei einem Klassiker, bei der die Pleuelstange beim Drücken des Kolbenbolzens erhitzt wird!)

Der Pfeil auf der Unterseite des Kolbens sollte beim Einbau in den Zylinder zum Nockenwellenantrieb zeigen.

Setzen Sie den Kolben auf die Pleuelstange und achten Sie darauf, dass das Loch für den Stift mit dem Loch im oberen Kopf der Pleuelstange übereinstimmt.

Schieben Sie Ihren mit Motoröl geschmierten Finger mit der Hand in die Löcher des Kolbens und der Pleuelstange

Wenn Sie den Kolben ersetzen müssen, müssen Sie das Gewicht der Kolben überprüfen.

Das Gewicht der Kolben sollte nicht mehr als ± 2,5 g voneinander abweichen.

Sie können ihr Gewicht anpassen, indem Sie das Metall an der gezeigten Stelle auf beiden Seiten des Kolbens entfernen.

Die Tiefe des Metallabtrags sollte 4,5 mm, basierend auf der Nennkolbenhöhe von 59,4 mm, nicht überschreiten.

Die Breite des Metallabtrags ist auf einen Durchmesser von 70,5 mm begrenzt.

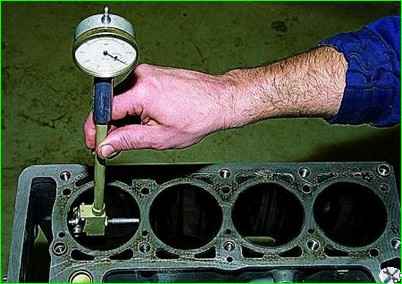

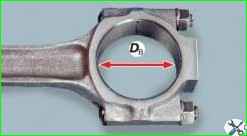

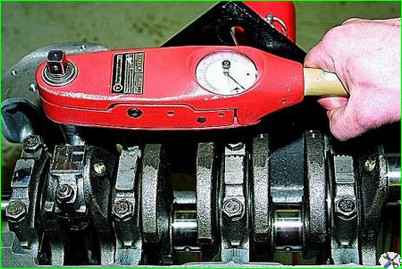

Messen Sie den Innendurchmesser Dв des Sitzes der Pleuelstange, die mit der Abdeckung zusammengebaut ist, mit einer Bohrlehre.

Vor der Messung müssen Sie die Muttern der Pleuelschrauben mit einem Drehmoment von 43,32–53,51 Nm (4,42–5,4 kgf·m) anziehen.

Sicherungsringe in die Nuten der Kolbennaben einsetzen und den Bolzen zusätzlich mit Motoröl durch die Löcher in den Kolbennaben schmieren.

Um den Spalt in der Kolbenringsicherung zu überprüfen, setzen Sie den Ring in den Zylinder ein und richten Sie ihn am Kolbenboden aus.

Überprüfen Sie mit einem Satz flacher Fühlerlehren den Spalt in der Kolbenringsicherung.

Schmieren Sie die Nuten an den Kolben mit Motoröl.

Montieren Sie die Ringe an den Kolben. Installieren Sie den unteren Kompressionsring mit der Nut ("Abstreifer") nach unten

Wenn sich auf dem Ring in der Nähe des Schlosses eine Markierung "TOP" oder "TOP" befindet, installieren Sie den Ring mit der Markierung nach oben.

Die Ringe sollten sich frei in den Nuten drehen können, ohne zu verklemmen. Wir ordnen die Ringe wie folgt an:

- - Wir richten die Verriegelung des oberen Kompressionsrings in einem Winkel von 45° zur Kolbenringachse aus;

- - Verriegelung des unteren Kompressionsrings – in einem Winkel von 180° zur Achse der Verriegelung des oberen Rings;

- - Ölabstreifringschloss – im 90°-Winkel zur Achse des oberen Kompressionsringschlosses (wir platzieren das Spreizgelenk auf der dem Schloss gegenüberliegenden Seite).

Prüfung auf Verformung der Pleuelstange

Bevor Sie die zusammengebaute Pleuel- und Kolbengruppe am Motor installieren, müssen Sie die Parallelität der Gruppenachsen mit einem speziellen Gerät oder ähnlichem überprüfen, wie in der Abbildung dargestellt.

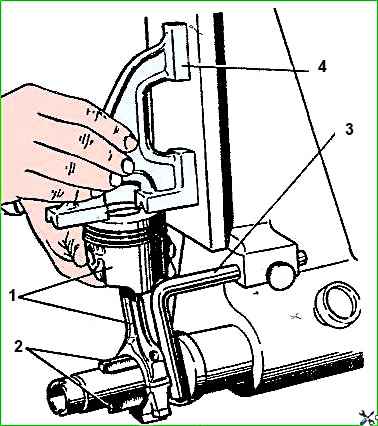

Zur Kontrolle zentrieren Sie den unteren Kopf der Pleuelstange (ohne Laufbuchsen) auf den einziehbaren Messern 2 und installieren Sie die Lehre 4 am Kolbenboden.

Überprüfen Sie mit einem Satz Fühlerlehren den Abstand zwischen der vertikalen Platte des Geräts und der vertikalen Ebene Kaliber in einem Abstand von 125 mm von der Ecke oder dem oberen Ende des Kalibers (je nachdem, ob es mit der Ecke oder dem oberen Ende die Platte berührt).

Der Spalt sollte 0,4 mm nicht überschreiten. Wenn der Spalt größer ist, ersetzen Sie die Pleuelstange.

Vor dem Einbau der ShPG-Teile die Zylinder, Kolben mit Ringen und Pleuellager mit Motoröl schmieren.

Bevor wir den Kolben in den Zylinder einbauen, setzen wir einen verstellbaren Dorn auf den Kolben und drücken durch Anziehen des Dorns die Kolbenringe zusammen.

Bauen Sie den Kolben mit der Pleuelstange in den Zylinder ein. Mit dem Hammerstiel gegen die Unterseite des Kolbens drücken wir ihn in den Zylinder.

Beim Einbau der Pleuelkappe müssen die Nummern auf der Pleuelstange und der Kappe übereinstimmen und sich auf derselben Seite der Pleuelstange befinden.

Setzen Sie die Pleuelstangenschrauben (falls entfernt) und Lager in die Pleuelstangen ein und richten Sie dabei die Installationslasche an der Kerbe an der Pleuelstange aus

Ziehen Sie die Befestigungsmuttern der Pleuelstange mit einem Drehmoment von 43,32–53,51 Nm (4,42–5,4 kgf·m) an

Montieren Sie alle Teile und Baugruppen in umgekehrter Reihenfolge wie beim Zerlegen.