Después del desmontaje, instalamos el motor sobre un soporte para su desmontaje

Retire el generador, la culata, el volante y el filtro de aceite

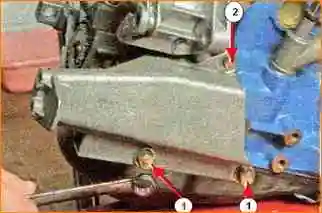

Con una llave de 17 desatornillamos dos tornillos 1 de la fijación inferior, y con una llave de 13 el tornillo 2 de la fijación superior del soporte del soporte delantero derecho de la unidad de potencia.

Retirar el soporte

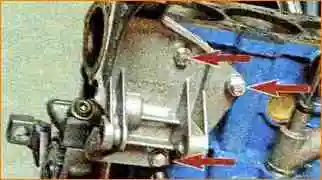

Con una cabeza de 13 desenroscamos los tres tornillos que sujetan el soporte del generador.

Retire el soporte del generador.

Retire el cárter del motor (consulte "Reemplazo de la junta del cárter").

Retire el depósito de aceite y la bomba de aceite (consulte "Extracción y desmontaje de la bomba de aceite").

Después de desatornillar los dos tornillos que sujetan el tubo de suministro de la bomba de refrigerante al bloque de cilindros con una llave de 10, retire el tubo y su junta de estanqueidad.

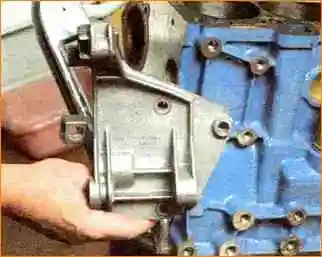

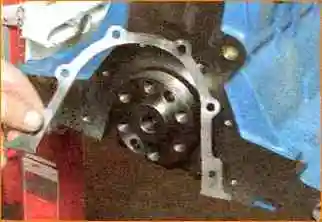

Con una cabeza de 10, desenroscamos los seis tornillos del cigüeñal

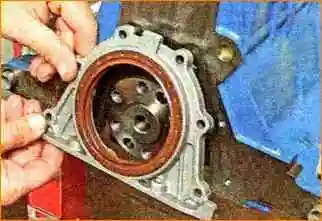

Retire el soporte del sello de aceite trasero

La conexión entre el soporte del retén de aceite y el bloque de cilindros está sellada con una junta

Con una cabeza de 14, desenroscamos las dos tuercas de los tornillos que sujetan la tapa de biela (la biela debe estar en el PMI)

Golpeando los lados de la tapa de la biela con un martillo de plástico (o metal blando)

Retirar la tapa de biela

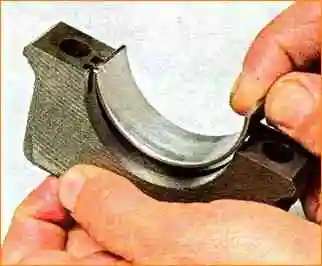

Retire el casquillo del cojinete de biela de la tapa

Apoyando el mango de madera del martillo contra los extremos de las bielas de los tornillos de la biela, desplazamos la cabeza inferior de la biela del cuello del cigüeñal

Retire el pistón con la biela del cilindro.

Retire el casquillo del cojinete de biela de la cabeza inferior de la biela.

Del mismo modo, retiramos pistones con bielas de otros cilindros.

Si las piezas de la biela y el grupo de pistones no están dañadas y ligeramente desgastadas, se pueden reutilizar.

Por lo tanto, al desmontar, es necesario marcar las piezas para que puedan instalarse en sus lugares durante el posterior montaje.

Con los dedos, con cuidado (sin mucho esfuerzo) abra el bloqueo del anillo de compresión superior

Retire el anillo de la ranura del pistón. Retire el anillo de compresión inferior de la misma forma.

Abriendo la cerradura, retire el anillo raspador de aceite

Retire el expansor del anillo raspador de aceite.

Para quitar el pistón de la biela, saque el anillo de seguridad del pasador del pistón con un destornillador y retírelo de la ranura anular del saliente del pistón.

De la misma forma sacamos el otro circlip del pasador del pistón.

Empuje el pasador del pistón con un mandril y retire el pistón de la cabeza superior de la biela.

Retiramos también los pistones restantes.

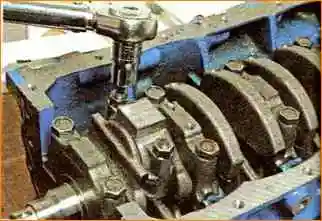

Con una cabeza de 17 desenroscamos los dos tornillos que sujetan la tapa del cojinete de bancada del cigüeñal

Retire la tapa del cojinete principal.

Retire el casquillo del cojinete principal del cigüeñal inferior de la cubierta.

De la misma manera, retire cuatro tapas de cojinetes principales del cigüeñal más.

Retiramos el cigüeñal del bloque de cilindros y luego retiramos los dos semianillos de empuje del cigüeñal (que se muestran con flechas) de las ranuras del tercer soporte del cojinete principal (en el bloque de cilindros).

Retire los casquillos del cojinete principal del cigüeñal superiores de los soportes del bloque de cilindros.

Con una herramienta afilada, retire el sellador restante del plano de contacto del bloque de cilindros debajo del cárter de aceite

Retire los restos de la junta de culata. Limpiamos las superficies de contacto del bloque de cilindros debajo del tubo de la bomba de refrigerante y el soporte del retén de aceite trasero del cigüeñal.

Después de desmontar el motor, lavamos y limpiamos a fondo las piezas del grupo cilindro-pistón de depósitos de carbón para comprobar su estado técnico.

Para determinar el desgaste del cilindro con un calibre, medimos el diámetro del cilindro en cuatro zonas (a una distancia de 8, 15, 50 y 90 mm del plano superior del bloque de cilindros) y en dos direcciones. (paralelo y perpendiculareje polar del cigüeñal).

En la zona de la primera correa (hasta 8 mm), el cilindro prácticamente no se desgasta.

Por lo tanto, por la diferencia de medidas en la primera y otras zonas, es posible determinar el desgaste del cilindro.

Si el desgaste de los cilindros supera los 0,15 mm, es necesario perforar y pulir los cilindros hasta un tamaño de reparación (aumentado en 0,4 o 0,8 mm).

Para determinar el desgaste de la falda del pistón con un micrómetro, medimos su diámetro en un plano perpendicular al eje del bulón del pistón, a una distancia de 55 mm del fondo del pistón.

Medimos los diámetros de todos los muñones principales y de biela del cigüeñal con un micrómetro en dos planos diametralmente opuestos.

Rebamos los muñones del cigüeñal hasta el tamaño de reparación más cercano si el desgaste u ovalidad es superior a 0,03 mm, y también si hay rayones y marcas en los muñones.

Después de rectificar los muñones del cigüeñal, se deben quitar los tapones del canal de aceite.

Luego enjuagamos bien y soplamos los canales con aire comprimido para eliminar los residuos abrasivos.

Rectificado de los muñones del cigüeñal, extracción e instalación de tapones.

Montamos el motor en orden inverso.

Instalamos nuevos casquillos de cojinete de bancada del cigüeñal de tamaño nominal o de reparación (después de rectificar los muñones del eje).

Los insertos con ranura en la superficie de trabajo se instalan en los soportes del bloque de cilindros y sin ranuras, en las tapas de los cojinetes de bancada.

Lubricar las camisas con aceite de motor y colocar el cigüeñal en los soportes del bloque de cilindros.

Introducimos medios anillos de empuje lubricados con aceite de motor en las ranuras del tercer soporte del cojinete principal.

Las superficies de los semiaros con revestimiento antifricción (en ellos se hacen ranuras) deben mirar hacia las superficies de empuje del cigüeñal.

Instalamos las tapas de los cojinetes de bancada de acuerdo con las marcas impresas en su superficie exterior (las tapas se cuentan desde el lado de la transmisión de la correa de distribución).

Al realizar la instalación, oriente las cubiertas de manera que sus marcas queden ubicadas más cerca del lado frontal del bloque de cilindros (lado de montaje del generador).

En este caso, los bloqueos de los casquillos superior e inferior de cada cojinete principal están ubicados en el mismo lado.

Apretamos los tornillos de las tapas de cojinetes de bancada con un par de 68 - 84 Nm.

Los pistones para cilindros se seleccionan según las clases de diámetro del cilindro y las faldas del pistón.

La clase de diámetro de cada cilindro (indicada en nuestro caso por la letra "C") está estampada frente al cilindro en el plano inferior del bloque (el plano de fijación del cárter de aceite).

La clase de falda del pistón está marcada en la cabeza del pistón. En el motor se instalan pistones de la misma clase de masa.

Marca en la corona del pistón:

- - d – clase de pistón según el diámetro del orificio del pasador;

- - C – clase de diámetro de la falda del pistón;

- - ↓ - al instalar el pistón en el cilindro, la flecha debe dirigirse hacia la transmisión de sincronización;

- - Г - clase de masa del pistón.

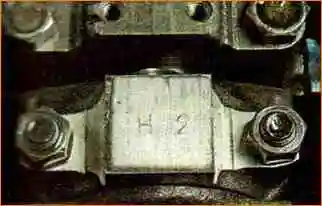

La marca de las clases de biela por masa y diámetro del orificio para el bulón del pistón está aplicada en la tapa de biela.

Marca en la tapa de la biela:

- - H – clase de peso de biela;

- - 2 - clase de biela según el diámetro del orificio para el bulón del pistón.

Antes de ensamblar la biela y el grupo de pistones a partir de piezas nuevas, es necesario recoger los dedos de los pistones y las bielas.

La clase del pistón y la biela en cuanto al diámetro de los orificios para el pasador debe corresponder a la clase del diámetro del pasador.

Un pasador de pistón seleccionado correctamente, lubricado con aceite de motor, debe entrar en el orificio de la cabeza de la biela superior presionando con el pulgar y no caerse en posición vertical.

Al ensamblar el pistón con la biela, los orientamos de modo que cuando se instalen en el cilindro, el número de serie estampado en la biela quede más cerca de la pared trasera del bloque de cilindros (en la que se encuentra el filtro de aceite).

Antes de instalar los aros de pistón en el pistón, es necesario comprobar los espacios térmicos en las cerraduras de los aros.

Para hacer esto, inserte el anillo del pistón en el cilindro en el que se instalará durante el montaje y alinee el anillo con la cabeza del pistón.

Comprobamos la holgura en el bloqueo del aro del pistón con un juego de palpadores planos.

El espacio debe ser de 0,25 a 0,45 mm. Juego de desgaste máximo permitido 1 mm

Lubrique las ranuras de los pistones debajo de los anillos del pistón con aceite de motor. Instalamos los aros en los pistones.

Coloque el anillo de compresión inferior con la ranura ("raspador") hacia abajo.

Si el anillo está marcado como "TOP" o "TOP", el anillo se coloca con la marca hacia arriba.

Organiza los anillos de la siguiente manera:

- - orientamos el bloqueo del anillo de compresión superior en un ángulo de aproximadamente 45˚ con respecto al eje del pasador del pistón;

- - bloqueo del anillo de compresión inferior - en un ángulo de 180˚ con respecto al eje del bloqueo del anillo superior;

- - bloqueo del anillo raspador de aceite - en un ángulo de 90˚ con respecto al eje del bloqueo del anillo de compresión superior.

A la hora de instalar el anillo rascador de aceite, colocamos la junta expansora en el lado opuesto al bloqueo del anillo.

Antes de instalar el pistón en el cilindro, colocamos un mandril ajustable en el pistón y, apretando el mandril, comprimimos los aros del pistón.

Instale el pistón con la biela en el cilindro.

En este caso, el muñón de biela del cigüeñal de este cilindro debe estar en la posición BDC.

Apoyando el mango del martillo contra la parte inferior del pistón, lo empujamos hacia el interior del cilindro.

Una vez retirado el mandril, introducimos el pistón en el cilindro con el mango del martillo hasta el tope.

Al mismo tiempo controlamos el encaje del casquillo del cabezal inferior de la biela sobre el muñón del cigüeñal.

Al instalar la tapa de biela, los números de serie de la biela y la tapa deben coincidir y estar ubicados en el mismo lado de la biela

El montaje posterior del motor se realiza en orden inverso.