Lapeado de válvulas y sustitución de retenes de culata de Kamaz diésel 740

Si la válvula no encaja bien en el asiento, se formarán espacios en algunas áreas de la válvula y el asiento.

En este caso, los gases bajo presión y a gran velocidad pasan a través de los huecos resultantes, por lo que en este lugar los chaflanes están sujetos a una fuerte corrosión y la válvula se ajusta peor al asiento.

Los productos de combustión se acumulan en la superficie del chaflán de la válvula, lo que provoca la ruptura de la estanqueidad de la conexión.

Reemplazamos los tapones deflectores de aceite en caso de aumento del consumo de aceite y durante la próxima reparación de las culatas.

Desmontaje y rectificado de válvulas

Retire la culata como se describe en el artículo: "Cómo reemplazar las juntas de culata del motor diésel Kamaz 740".

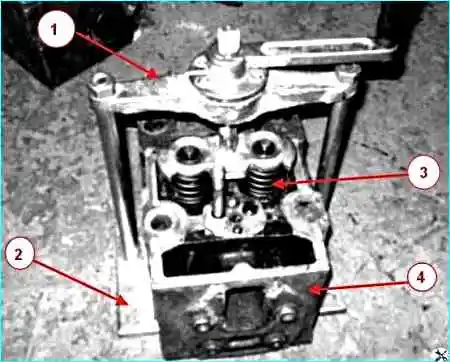

Instalamos la culata en el banco de trabajo o en la base del extractor I801.06.000, si está disponible.

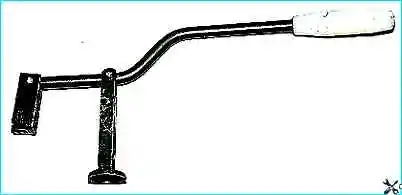

Si no tienes un extractor como el de la imagen (Fig. 1), puedes utilizar un extractor para coches VAZ (Fig. 2).

Antes de comprimir los resortes, golpee las placas de resorte con un martillo para facilitar la salida de las galletas de bloqueo.

Comprima los resortes de la válvula hasta que los crackers salgan completamente del cono del buje y retírelos.

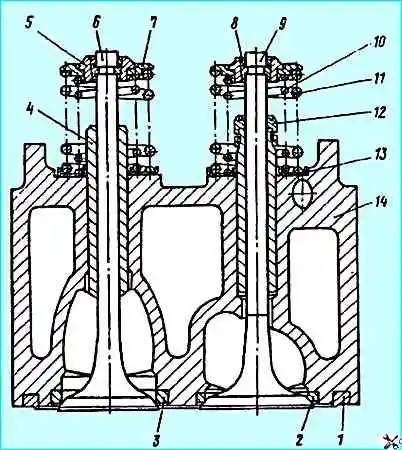

Retire el casquillo 5 (Fig. 3), la placa 7, los resortes 10 y 11, la arandela 13 y saque las válvulas.

Utilizando unos alicates (Fig. 4), retire los sellos de aceite.

Limpiamos las válvulas y los asientos de válvulas de los depósitos de carbón y limpiamos las piezas restantes en combustible diésel.

Los ángulos de inclinación de los chaflanes de trabajo deben estar dentro de los límites de en el asiento = 44˚45′; en la válvula 45˚30′.

Estos ángulos se establecen durante la restauración de la culata y la válvula antes del rectificado.

Colocamos un resorte preseleccionado en el vástago de la válvula (Fig. 5) e insertamos la válvula en el manguito guía desde el lado de la cámara de combustión, lubricando el vástago de la válvula con una capa de grasa de grafito.

La grasa de grafito evita que el buje guía reciba abrasivos de la pasta de lapeado en sus orificios y facilita la rotación de la válvula durante el lapeado.

Colocamos una herramienta para rectificar válvulas en el vástago de la válvula (o, con algo de tensión, un tubo de goma para conectar la válvula a un taladro reversible).

Aplique una capa fina y uniforme de pasta de pulido sobre la superficie de trabajo del chaflán de la válvula.

Encendiendo el taladro a la velocidad mínima (en modo inverso) o girando el dispositivo (en el caso del lapeado manual) alternativamente en ambas direcciones media vuelta, lapeamos la válvula, presionándola periódicamente contra el asiento, luego debilitando la fuerza de presión.

Continúe puliendo hasta que aparezca una banda mate uniforme de al menos 1,5 mm de ancho en los chaflanes de la válvula y del asiento.

Lavamos los asientos de válvulas y las válvulas con combustible diésel, las soplamos con aire comprimido y comprobamos la calidad del lapeado.

Para comprobar la calidad del lapeado, utilice un lápiz blando para dibujar de seis a ocho líneas a través del chaflán de la válvula a distancias iguales, inserte la válvula en el asiento y, presionando fuerte, gírela un cuarto de vuelta.

Si se borran todas las líneas, entonces la válvula está bien rectificada.

Montaje de la culata

Insertamos las válvulas en los casquillos guía, lubricándolas con aceite de motor. Instalar las arandelas 13 (Fig. 3).

Utilizando el dispositivo (Fig. 6), presione las tapas rascadoras de aceite.

Instalamos los resortes, las placas de resorte y, después de comprimir los resortes, insertamos los crackers de bloqueo.

Después de instalar los crackers y quitar el compresor del resorte de la válvula, aplique varios golpes suaves con un martillo en el extremo del vástago de la válvula para asegurarse de que los crackers estén fijados en la ranura del vástago.

Si los rompedores de válvulas engarzados no están asegurados, la válvula "no agrietada" caerá dentro del cilindro cuando se arranque el motor, lo que provocará una falla grave del motor.

Comprobamos la estanqueidad de las válvulas. Colocamos la cabeza con las cámaras de combustión hacia arriba y echamos un poco de queroseno hasta el borde en la cámara de combustión.

Si el queroseno no se filtra en el canal de entrada en 3 minutos, la válvula está sellada.

Si hay fugas de queroseno, golpee ligeramente el extremo de la válvula con un martillo de goma. Si no se elimina la fuga, rectificamos nuevamente las válvulas.