Ventile läppen und Öldichtungen am Zylinderkopf des 740 Kamaz Diesel ersetzen

Wenn das Ventil nicht fest auf dem Sitz sitzt, bilden sich an einigen Stellen des Ventils und des Sitzes Lücken

Dabei gelangen Gase unter Druck und mit hoher Geschwindigkeit in die entstehenden Spalte, so dass an dieser Stelle die Fasen starker Korrosion ausgesetzt sind und das Ventil schlechter am Sitz sitzt.

Auf der Oberfläche der Ventilfase sammeln sich Verbrennungsprodukte, wodurch die Dichtheit der Verbindung beeinträchtigt wird.

Die Ölabweiserkappen tauschen wir bei erhöhtem Ölverbrauch sowie bei der nächsten Reparatur der Zylinderköpfe aus.

Ventile ausbauen und schleifen

Entfernen Sie den Zylinderkopf wie im Artikel „So ersetzen Sie die Zylinderkopfdichtungen des 740 Kamaz-Dieselmotors“ beschrieben.

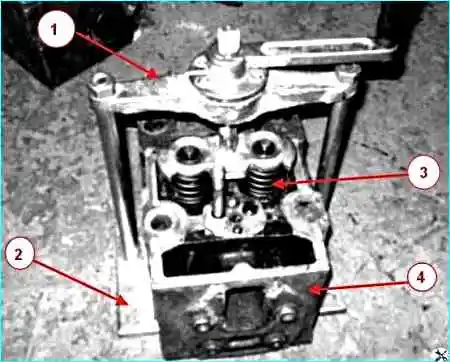

Wir montieren den Zylinderkopf auf der Werkbank oder auf der Unterlage des Abziehers I801.06.000, sofern vorhanden.

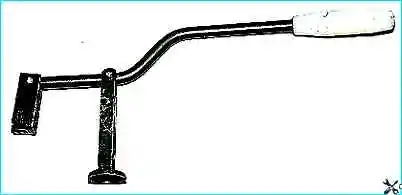

Wenn Sie keinen Abzieher wie auf dem Bild (Abb. 1) haben, können Sie einen Abzieher für VAZ-Fahrzeuge verwenden (Abb. 2).

Bevor Sie die Federn zusammendrücken, klopfen Sie mit einem Hammer auf die Federteller, damit sich die Verriegelungsknacker leichter lösen.

Drücken Sie die Ventilfedern zusammen, bis die Cracker vollständig aus dem Buchsenkegel heraus sind, und entfernen Sie die Cracker.

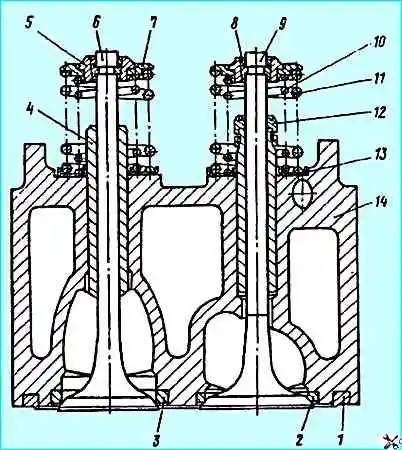

Buchse 5 (Abb. 3), Platte 7, Federn 10 und 11, Unterlegscheibe 13 entfernen und Ventile herausnehmen.

Entfernen Sie die Öldichtungen mit einer Zange (Abb. 4).

Wir befreien Ventile und Ventilsitze von Kohlenstoffablagerungen und säubern die restlichen Teile im Dieselkraftstoff.

Die Neigungswinkel der Arbeitsfasen müssen innerhalb der Grenzen von am Sattel = 44˚45′ liegen; am Ventil 45˚30′.

Diese Winkel werden bei der Restaurierung des Zylinderkopfs und des Ventils vor dem Schleifen eingestellt.

Wir stecken eine vorselektierte Feder auf den Ventilschaft (Abb. 5) und führen das Ventil von der Brennraumseite her in die Führungshülse ein, wobei wir den Ventilschaft mit einer Schicht Graphitfett schmieren.

Graphitfett verhindert, dass Abrieb aus der Läpppaste in die Bohrungen der Führungsbuchse gelangt und erleichtert die Drehung des Ventils beim Läppen.

Wir setzen ein Ventilschleifwerkzeug auf den Ventilschaft (oder, mit etwas Spannung, einen Gummischlauch, um das Ventil mit einem umkehrbaren Bohrer zu verbinden).

Tragen Sie eine gleichmäßige, dünne Schicht Läpppaste auf die Arbeitsfläche der Ventilfase auf.

Nachdem wir den Bohrer mit minimaler Geschwindigkeit (im Rückwärtsmodus) eingeschaltet oder das Gerät (beim manuellen Läppen) abwechselnd in beide Richtungen um eine halbe Umdrehung gedreht haben, läppen wir das Ventil und drücken es regelmäßig gegen den Sitz. Abschwächung der Presskraft.

Schleifen Sie weiter, bis auf den Ventil- und Sitzfasen ein gleichmäßiger, matter Gürtel mit einer Breite von mindestens 1,5 mm erscheint.

Wir waschen die Ventilsitze und Ventile in Dieselkraftstoff, blasen sie mit Druckluft aus und prüfen die Qualität des Läppens.

Um die Qualität des Läppens zu prüfen, ziehen Sie mit einem weichen Bleistift sechs bis acht gleichmäßige Linien über die Ventilfase, setzen Sie das Ventil in den Sitz ein und drehen Sie es unter festem Druck eine Vierteldrehung.

Wenn alle Leitungen gelöscht sind, ist das Ventil gut geschliffen.

Zusammenbau des Zylinderkopfes

Wir setzen die Ventile in die Führungsbuchsen ein und schmieren sie mit Motoröl. Unterlegscheiben 13 montieren (Abb. 3).

Mithilfe der Vorrichtung (Abb. 6) die Ölabstreifkappen eindrücken.

Wir montieren die Federn, Federteller und setzen, nachdem wir die Federn zusammengedrückt haben, die Verriegelungsknacker ein.

Nach dem Einbau der Cracker und dem Ausbau des Ventilfederspanners müssen Sie mit einem Hammer mehrere leichte Schläge auf das Ende des Ventilschafts ausführen, um sicherzustellen, dass die Cracker fest in der Nut des Schafts sitzen.

Wenn die gecrimpten Ventilknacker nicht gesichert sind, fällt das „ungeknackte“ Ventil beim Starten des Motors in den Zylinder, was zu einem schwerwiegenden Motorschaden führen kann.

Wir prüfen die Dichtheit der Ventile. Wir legen den Kopf mit den Brennräumen nach oben und gießen etwas Kerosin bis zum Rand in die Brennräume.

Wenn innerhalb von 3 Minuten kein Kerosin in den Kopfkanal austritt, ist das Ventil dicht.

Sollte Kerosin austreten, klopfen Sie leicht mit einem Gummihammer auf das Ende des Ventils. Sollte die Undichtigkeit dadurch nicht behoben sein, schleifen wir die Ventile erneut ein.