El controlador de velocidad mecánico de acción directa para todos los modos con un engranaje de sobremarcha para la transmisión de carga está diseñado para mantener el modo de velocidad del motor establecido por el conductor al cambiar automáticamente la cantidad de combustible suministrado según el cambio en la carga

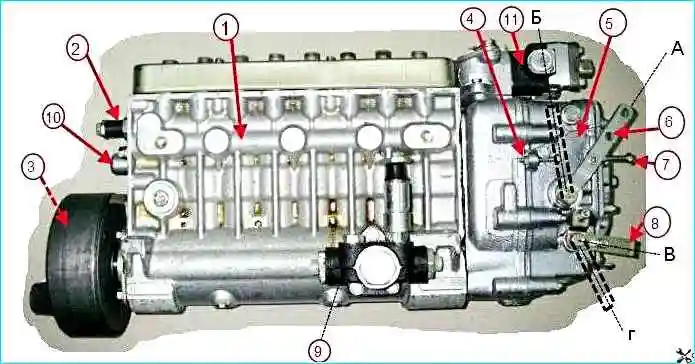

Bomba de inyección modelo 173: 1 - carcasa de la bomba de combustible, 2 - válvula de derivación, 3 - acoplamiento del amortiguador, 4 - perno limitador de velocidad máxima, 5 - regulador de velocidad, 6 - palanca de control del regulador, 7 - perno limitador de velocidad mínima, 8 - válvula de derivación, 9 - acoplamiento del amortiguador, 10 - perno limitador de velocidad máxima, 11 - válvula de derivación, 12 - palanca de control del regulador, 13 - perno limitador de velocidad mínima, 14 - válvula de derivación, 15 - perno limitador de velocidad máxima, 16 - palanca de control del regulador, 17 - perno limitador de velocidad mínima, 18 - válvula de derivación, 19 - perno limitador de velocidad máxima, 20 - válvula de derivación, 21 - válvula de derivación, 22 - válvula de derivación, 23 - válvula de derivación, 24 - válvula de derivación, 25 - válvula de derivación, 26 - válvula de derivación, - soporte de tope, 9 - bomba de combustible, 10 - perno de ajuste del suministro de arranque, 11 - corrector de suministro de combustible de refuerzo, (A) - posición de la palanca en ralentí mínimo, (B) - posición de la palanca en ralentí máximo, (B) - posición del soporte durante el funcionamiento, (G) - posición del soporte cuando se apaga la alimentación.

Además, el regulador limita la velocidad máxima del motor y garantiza el funcionamiento del motor en modo ralentí.

El regulador tiene un dispositivo para cortar el suministro de combustible en cualquier momento, independientemente del modo de funcionamiento del motor.

Al mantener automáticamente el modo de velocidad bajo cargas cambiantes, el regulador garantiza un funcionamiento económico del motor.

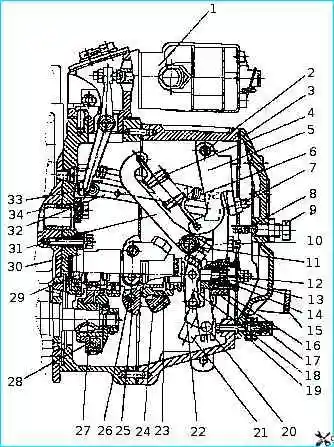

El dispositivo del controlador de velocidad se muestra en la Fig. 2.

Controlador de velocidad: 1 - corrector de suministro de combustible de refuerzo; 2 - eje de palanca de doble brazo; 3- tapa de la trampilla de inspección; 4 - resorte regulador; 5 - palanca de doble brazo; 6 - resorte de palanca de cremallera; 7 - tornillo de palanca de doble brazo; 8 - resorte amortiguador; 9 - carcasa del resorte del amortiguador; 10 - perno de ajuste; 11 - eje de palanca de resorte; 12 - corrector negativo; 13 - carcasa del resorte corrector; 14 - resorte corrector negativo; 15 - soporte de enlace; 16 - casquillo corrector negativo; 17 - palanca reguladora; 18 - palanca correctora negativa; 19 - tornillo de ajuste de potencia; 20 - palanca de cremallera; 21 - alas; 22 – talón; 23 - acoplamiento de carga; 24 - pesos reguladores; 25 - soporte de pesas; 26 - cargas sobre los ejes: 27 - engranaje impulsor; 28 - galletas; 29 - rodillo porta pesas; 30 - vidrio, 31 - palanca de resorte; 32 - varilla de cremallera; 33 - estante; 34 - énfasis

El regulador está ubicado en el extremo trasero de la bomba de combustible de alta presión.

En el cono del árbol de levas hay un engranaje de accionamiento 27 con un dispositivo de amortiguación.

La rotación del eje de la bomba al engranaje impulsor se transmite a través de las grietas de caucho 28.

El engranaje impulsado está fabricado como una sola unidad con el eje 29 del portapesas y está montado sobre dos cojinetes en la copa 30.

Sobre el rodillo se presiona un soporte de pesas 25 (fig. 2), en cuyos ejes 26 se encuentran las pesas 24.

Los pesos con sus rodillos se apoyan contra el extremo del acoplamiento 23, que, a través del cojinete de empuje y el talón 22, transmite la fuerza de los pesos a la palanca reguladora 17, suspendida junto con la palanca de doble brazo 5 en El eje común 2.

El acoplamiento 23 con el talón de empuje 22 en conjunto descansa con un extremo sobre la superficie guía del soporte, y está suspendido por el otro extremo sobre la palanca 18 del corrector negativo, fijada al manguito 16 del corrector negativo. .

El talón del acoplamiento de peso está conectado a través de la unidad correctora negativa con la palanca de la cremallera 20 y a través de la varilla 32 con la cremallera de la bomba de combustible.

En la parte superior de la palanca de la cremallera está fijado un resorte 6 que mantiene la cremallera de la bomba en una posición correspondiente al suministro máximo, lo que garantiza un mayor suministro de combustible al arrancar el motor.

En la parte inferior de la palanca de la cremallera se presiona un pasador que entra en el orificio del deslizador del varillaje 21.

El eje 11 de la palanca reguladora está conectado rígidamente a la palanca de control 6 (Fig. 1) y a la palanca de resorte 31 (Fig. 2). El movimiento de la palanca de control del regulador está limitado por dos pernos 4 y 7 (Fig. 1).

El resorte regulador 4 está enganchado a la palanca de resorte 31 (gancho corto) (Fig. 2) y a la palanca de doble brazo 5 (gancho largo), cuya fuerza se transmite desde la palanca de doble brazo al regulador. palanca a través del tornillo 7 de la palanca de doble brazo.

En la palanca del regulador se encuentra atornillado un perno de ajuste 10, que se apoya sobre el eje de la palanca de resorte y sirve para ajustar el suministro nominal de combustible.

En la parte inferior de la palanca del regulador hay un dispositivo corrector (12, 13, 14, 16, 18) con un corrector negativo, diseñado para formar la característica de velocidad externa de la bomba de inyección de combustible y el torque del motor.

La palanca reguladora está equipada con una placa lateral que sujeta el casquillo 16 del corrector de marcha atrás y el talón de tope 22 para que no giren.

Además, La cola del perno de montaje de la placa lateral, al entrar en la ranura longitudinal lateral del buje, evita que se caiga del orificio de la palanca.

El tope 34, fijado al cuerpo del regulador, evita que la palanca de resorte 31 se acerque peligrosamente a los pesos giratorios.

Para cortar completamente el suministro de combustible, existe un mecanismo de tope que consta de un enlace 21, un soporte 15 y un resorte de retorno. Durante el funcionamiento, el varillaje se presiona contra el tornillo de ajuste mediante la fuerza del resorte de retorno.

La tapa del regulador está cerrada en la parte posterior por una tapa 3 de la trampilla de inspección con un dispositivo amortiguador que consta de una carcasa 9 y un resorte 8, que, al suavizar las vibraciones de la palanca del regulador 17, asegura un funcionamiento estable. el motor al ralentí.

El principio de funcionamiento del controlador de velocidad se basa en la interacción de las fuerzas centrífugas de los pesos y las fuerzas de los resortes con diferentes deformaciones preliminares.

Cuando el motor no está en marcha, los pesos del regulador están en la posición cerrada, y la cremallera 33, bajo la acción del resorte 6 de la palanca de la cremallera, está en la posición de avance máximo (la posición extrema izquierda).

Al arrancar el motor, cuando la velocidad del cigüeñal alcanza 460-500 min -1 (la palanca de control descansa contra el perno limitador de velocidad mínima), los pesos del regulador, bajo la acción de la fuerza centrífuga , supere la resistencia del resorte de la palanca de la cremallera y desplace la palanca de la cremallera 32 a través del acoplamiento de peso 23 hasta que el buje corrector negativo 16 se detenga contra la palanca del regulador.

Luego, superando la resistencia del resorte amortiguador 8, los pesos mueven todo el sistema de palancas y la cremallera de la bomba de inyección de combustible hacia la derecha hasta que se establece la alimentación cíclica de la sección de la bomba de inyección de combustible, correspondiente al modo de velocidad mínima. (modo de velocidad mínima de ralentí).

Cuando se presiona el pedal de control, la palanca de control del regulador y la palanca de resorte 31 conectada rígidamente a ella giran en un cierto ángulo, lo que conduce a un aumento en la tensión del resorte del regulador.

Bajo la acción del resorte, la palanca reguladora 17 mueve el sistema de palanca, el embrague de peso y la cremallera en la dirección de aumento de la alimentación, y la velocidad del cigüeñal del motor aumenta.

Esto continúa hasta que la fuerza centrífuga de los pesos equilibra la fuerza de tensión del resorte 4, es decir, hasta que el motor alcanza un modo de funcionamiento estable.

Así, cada posición de la palanca de control del regulador corresponde a un determinado número de revoluciones del motor.

Cuando el momento total de resistencia al movimiento del vehículo disminuye, la velocidad del cigüeñal del motor aumenta. En este caso, la fuerza centrífuga de las cargas aumenta.

Los pesos divergen y, venciendo la fuerza del resorte regulador, mueven el acoplamiento de pesos 23 y el talón 22.

En este caso, el sistema de palancas y la cremallera se mueven en el sentido de disminución de la alimentación (hacia la derecha) hasta que se establece el régimen del motor especificado por la posición de la palanca de mando, es decir, hasta que se alcance el equilibrio entre la fuerza centrífuga de los pesos y la fuerza del resorte regulador.

Cuando el momento total de resistencia al movimiento del vehículo aumenta, la velocidad de rotación del cigüeñal disminuye y, por lo tanto, la fuerza centrífuga de los pesos del regulador también disminuye.

Por la fuerza del resorte 4 del regulador, el sistema de palancas, el talón y el embrague de las pesas se moverán hacia la izquierda y moverán el rack hacia la izquierda, en la dirección de aumentar el avance.

El suministro de combustible en secciones aumenta hasta que la velocidad del cigüeñal del motor alcanza el valor especificado por la posición de la palanca de control del regulador.

El motor se detiene girando el soporte de la palanca de cambios 15 hacia abajo.

En este caso, el varillaje 21 y el extremo inferior de la palanca 20 de la cremallera giran hacia la izquierda, la cremallera de la bomba se desplaza hasta la posición extrema y se detiene el suministro de combustible.

El corrector negativo (12, 13, 14, 16, 18) asegura una reducción gradual del suministro cíclico de combustible cuando la frecuencia de rotación del árbol de levas de la bomba disminuye a 500 min -1 y, por lo tanto, asegura funcionamiento sin humo del motor.

Cuando la velocidad de rotación del cigüeñal corresponde a la nominal, la fuerza centrífuga de los pesos supera la fuerza de pretensión del resorte corrector 14, y el talón, a través del corrector 12 y el manguito 16, se apoya contra la palanca principal. del regulador.

Cuando la velocidad de rotación del árbol de levas de la bomba de inyección de combustible disminuye, la fuerza del resorte corrector se vuelve suficiente para superar la fuerza de las cargas.

En este caso, el corrector 12 se extiende desde el manguito 16 y, al mover el acoplamiento de peso y el sistema de palanca, desplaza la cremallera de la bomba de inyección de combustible hacia la disminución del suministro cíclico de combustible.

La velocidad de rotación del árbol de levas, correspondiente al momento en que el corrector comienza a funcionar, es decir, el momento en que el corrector comienza a moverse fuera del manguito, se regula mediante la compresión previa del resorte 14.

Cuanto menor sea la velocidad de rotación, mayor será la cantidad de corrector que sobresale del buje y mayor será la cantidad de restricción del suministro cíclico de combustible.

A 500 min -1 el valor de la limitación de suministro del ciclo de combustible es mayor, su valor está determinado por el valor máximo de la protrusión del corrector.

Regulador La velocidad de rotación está equipada con un corrector de suministro de combustible de refuerzo 1 para reducir el estrés térmico y el humo de los gases de escape diésel a bajas velocidades de rotación y condiciones transitorias.

Además, el corrector protege el motor en situaciones de emergencia que surgen cuando falla el sistema de turbocompresión.

El principio de funcionamiento del corrector de sobrealimentación es que cuando la presión de sobrealimentación disminuye, actúa sobre el riel de la bomba de combustible, reduciendo el suministro de combustible.

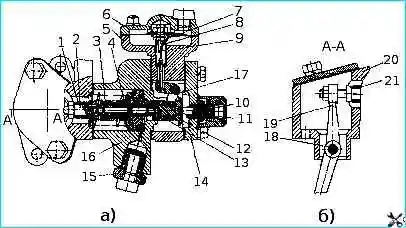

El corrector de suministro de combustible de refuerzo (Fig. 3) está instalado en la parte superior del cuerpo del regulador.

El cuerpo corrector 16, el cuerpo de la membrana 5 y la cubierta correctora 14 están fijados al espaciador 20 mediante pernos.

En el interior del cuerpo corrector se encuentra un par de pistón 13 y válvula 12. A través del tope 2 el pistón es presionado por el resorte 4 hacia el cuerpo corrector.

En el tope se encuentra instalado un casquillo de tope 1, que es presionado constantemente por el resorte 3 contra el perno de ajuste 21 de la palanca 19. La palanca está instalada en el eje 18 en un espaciador.

En un extremo de la palanca hay un perno de ajuste con una tuerca, y el otro extremo, cuando el corrector está actuando, afecta directamente a la cremallera de la bomba de inyección de combustible.

El cuerpo de la membrana contiene una membrana hecha de tela especial, ensamblada con una varilla 9, cerrada por una tapa 6.

La tapa tiene un orificio para suministrar aire desde el colector de admisión del motor.

La palanca 17, montada sobre el eje, sirve para transmitir el movimiento de la varilla al carrete 12. El resorte corrector 11 se apoya contra el carrete.

Para modificar su compresión previa, la carcasa del resorte 10 se atornilla a la tapa correctora 14.

Una tuerca de seguridad y una tapa se atornillan al cuerpo. El cuerpo corrector está atornillado con una boquilla 15 para suministrar aceite desde el sistema de lubricación del motor.

El sellado de las piezas de acoplamiento del corrector de sobrealimentación se realiza mediante juntas de paronita.

Cuando el motor no está en marcha, no hay presión de aceite en el sistema de lubricación ni presión de aire en los correctores de admisión. El resorte 4 presiona el pistón 13 con el tope 2 contra el cuerpo corrector 16.

El resorte corrector 11 presiona la válvula 12 y la varilla 9 con la membrana hasta que hace tope contra la cubierta de la membrana.

Cuando se pone en marcha el motor, el aceite del sistema de lubricación del motor comienza a fluir a través del inserto 15 hacia la cavidad del pistón del corrector y a través de las ventanas de drenaje abiertas del pistón, los canales axiales de la válvula de carrete, el pistón y el tope, drena en la cavidad del regulador.

Cuando el motor entra en modo ralentí, la cremallera de la bomba de inyección de combustible se mueve desde la posición inicial a la dirección de suministro decreciente.

Siguiendo la cremallera, bajo la acción del resorte 3, se mueve el manguito 1, girando la palanca 19.

El movimiento del manguito con respecto al tope provoca la superposición de las ventanas de drenaje del tope, como resultado de lo cual se detiene el drenaje libre, aumenta la presión de aceite en la cavidad del subpistón y el pistón comienza a moverse hacia el dejado en su posición de trabajo.

El pistón continúa moviéndose hasta que las ventanas de drenaje del pistón se abren mediante el borde de trabajo del extremo de la válvula.

Cuando el motor funciona bajo carga y la velocidad del cigüeñal aumenta, la presión de aire en la cavidad de la membrana aumenta.

La membrana se deforma, la varilla mueve la palanca correctora 17, que a su vez desplaza la válvula correctora hacia la derecha.

En este caso, el área de la sección de flujo a través de la cual fluye el aceite desde la cavidad del subpistón hacia el canal axial del pistón aumenta, la presión del aceite en la cavidad del subpistón disminuye y el pistón, junto con el flujo de aceite, fluye hacia el canal axial del pistón. con el tope, bajo la acción del resorte, se desplaza hacia la derecha, restableciendo su posición relativa al carrete.

Siguiendo el movimiento del pistón y del tope, bajo la acción del resorte de arranque, se mueve la cremallera de la bomba de inyección de combustible.

Por lo tanto, un aumento de la presión del aire en la cavidad de la membrana conduce a un aumento del suministro cíclico de combustible.

El movimiento de la cremallera está acompañado por la rotación de la palanca 19, mientras que la cantidad de movimiento de la cremallera y el cambio en la alimentación cíclica está determinada por la cantidad de movimiento del pistón y el tope.

Cuando la velocidad del cigüeñal disminuye, la presión del turbocompresor cae, la presión en la cavidad de la membrana disminuye, la válvula 12, bajo la acción del resorte 11, se desplaza hacia la izquierda y el borde de trabajo de la superficie del extremo de las tapas de válvulas Las ventanas de drenaje del pistón.

La presión de aceite en la cavidad del subpistón aumenta, el pistón se mueve hacia la izquierda hasta el momento en que se abren las ventanas de vaciado y a través del tope 2 y la palanca 19 se mueve la rejilla en dirección decreciente de alimentación.

De este modo, un cambio en la presión del aire en la cavidad de la membrana provoca un cambio en la posición de la válvula de carrete, el pistón sigue automáticamente la posición de la válvula de carrete y asegura el movimiento correspondiente del bastidor de la bomba de inyección de combustible.

La cantidad de movimiento del bastidor y el cambio en la alimentación cíclica están determinados por la cantidad de caída de presión en la cavidad de la membrana y las características del resorte corrector.

Cuando la presión de inflado aumenta a aproximadamente 0,06 MPa (0,6 kgf/cm 2), se elimina la limitación de suministro por parte del corrector.

Cuando el motor se para, el corrector asegura la activación automática de la alimentación de arranque.

No se recomienda desmontar el corrector de sobrealimentación junto con el espaciador 20 durante el funcionamiento, ya que esto puede provocar una instalación incorrecta de la palanca 19 con respecto a la cremallera, lo que provocaría una deriva del motor.

Si es necesario desmontarlo (por ejemplo, durante las reparaciones), al instalar posteriormente el corrector en el regulador, utilice el soporte de conexión del motor para mover el bastidor de la bomba a la posición de apagado e inserte el corrector con un espaciador en el cuerpo del regulador.

A continuación suelte el soporte de unión.

Después de esto, es necesario verificar el ajuste del corrector de impulso, así como verificar el regulador para el cierre del suministro de combustible.

Ajustes básicos proporcionados por el diseño del regulador

La velocidad mínima de ralentí se ajusta mediante el perno 7 (Fig. 1) y la carcasa del resorte del amortiguador 9 (Fig. 2);

La velocidad máxima de ralentí (inicio de expulsión de la cremallera) se ajusta mediante el perno 4 (Fig. 1).

La potencia nominal (avance) se ajusta mediante el perno 10 y se puede ajustar mediante el tornillo 19 (Fig. 2).

La tensión preliminar del resorte (la diferencia de revoluciones entre el final y el comienzo de la expulsión de la cremallera) se ajusta mediante el tornillo 7 (Fig. 2).

El suministro de combustible a 500 min -1 se regula mediante la tuerca correctora de marcha atrás 12 (Fig. 2);

La tensión preliminar del resorte corrector inverso (la velocidad a la que el corrector comienza a funcionar) está regulada por el cuerpo corrector 13 (Fig. 2).

Las características de ajuste incluyen el hecho de que para garantizar una fuerza reducida en la palanca de control, la palanca de resorte al ajustar la velocidad de rotación del inicio de acción del regulador debe estar lo más cerca posible del tope en el cuerpo del regulador. lo que limita su rotación.

El ajuste del inicio de acción del regulador se realiza mediante el tornillo de la palanca de doble brazo