Der mechanische Allmodus-Direktdrehzahlregler mit Overdrive-Getriebe für den Lastantrieb dient zur Aufrechterhaltung der vom Fahrer eingestellten Motordrehzahl durch automatische Veränderung der zugeführten Kraftstoffmenge je nach Laständerung</p >

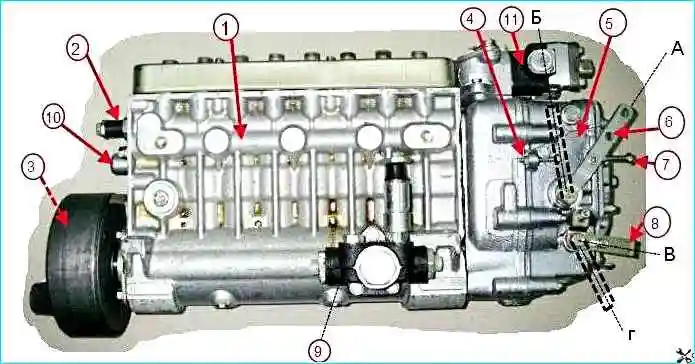

Einspritzpumpe Modell 173: 1 - Kraftstoffpumpengehäuse, 2 - Bypassventil, 3 - Dämpferkupplung, 4 - Höchstgeschwindigkeitsbegrenzungsbolzen, 5 - Drehzahlregler, 6 - Reglersteuerhebel, 7 - Mindestgeschwindigkeitsbegrenzungsbolzen, 8 - Anschlaghalterung, 9 - Kraftstoffpumpe, 10 - Einstellschraube für Startzufuhr, 11 - Korrektor für Ladedruckzufuhr, (A) - Hebelposition bei minimaler Leerlaufdrehzahl, (B) - Hebelposition bei maximaler Leerlaufdrehzahl, (B) - Position der Halterung während des Betriebs, (G) - Position der Halterung bei ausgeschaltetem Vorschub.

Zusätzlich begrenzt der Regler die maximale Motordrehzahl und stellt den Motorbetrieb im Leerlauf sicher.

Der Regler verfügt über eine Vorrichtung, mit der die Kraftstoffzufuhr jederzeit und unabhängig vom Betriebsmodus des Motors unterbrochen werden kann.

Durch die automatische Beibehaltung des Drehzahlmodus bei wechselnder Last sorgt der Regler für einen sparsamen Betrieb des Motors.

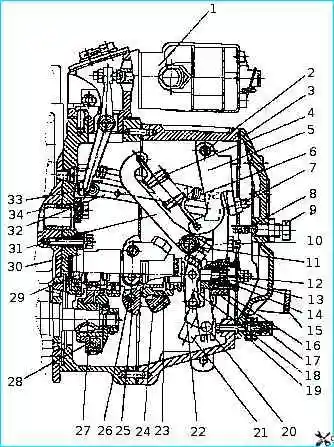

Die Vorrichtung des Geschwindigkeitsreglers ist in Abb. dargestellt. 2.

Drehzahlregler: 1 - Korrektor der Ladedruck-Kraftstoffzufuhr; 2 - Doppelarmhebelachse; 3 - Deckel der Inspektionsluke; 4 - Reglerfeder; 5 - Doppelarmhebel; 6 - Zahnstangenhebelfeder; 7 - Doppelarm-Hebelschraube; 8 - Pufferfeder; 9 - Pufferfedergehäuse; 10 - Einstellschraube; 11 - Federhebelwelle; 12 - Negativkorrektor; 13 - Gehäuse der Korrekturfeder; 14 - Negative Korrekturfeder; 15 - Verbindungshalterung: 16 - Negativkorrekturbuchse; 17 - Reglerhebel; 18 - Negativkorrekturhebel; 19 - Leistungseinstellschraube; 20 - Zahnstangenhebel; 21 - Flügel; 22 – Ferse; 23 - Ladungskupplung; 24 - Reglergewichte; 25 - Gewichtshalter; 26 - Achslasten: 27 - Antriebszahnrad; 28 - Cracker; 29 - Gewichtshalterrolle; 30 - Glas, 31 - Federhebel: 32 - Zahnstange; 33 - Gestell; 34 - Hervorhebung

Der Regler befindet sich am hinteren Ende der Hochdruck-Kraftstoffpumpe.

Auf dem Konus der Nockenwelle sitzt ein Antriebszahnrad 27 mit Dämpfungseinrichtung.

Die Drehung von der Pumpenwelle auf das Antriebszahnrad wird durch Gummicracker 28 übertragen.

Das angetriebene Zahnrad ist als eine Einheit mit der Welle 29 des Gewichthalters ausgebildet und auf zwei Lagern in der Schale 30 montiert.

Auf die Walze ist ein Gewichtsträger 25 (Fig. 2) aufgepresst, auf dessen Achsen 26 sich Gewichte 24 befinden.

Die Gewichte mit ihren Rollen liegen am Ende der Kupplung 23 an, die über das Drucklager und den Absatz 22 die Kraft der Gewichte auf den Reglerhebel 17 überträgt, der zusammen mit dem Doppelarmhebel 5 aufgehängt ist die gemeinsame Achse 2.

Die Kupplung 23 mit dem Druckabsatz 22 liegt im zusammengebauten Zustand mit einem Ende auf der Führungsfläche des Halters auf und ist mit dem anderen Ende am Hebel 18 des Negativkorrektors aufgehängt, der an der Hülse 16 des Negativkorrektors befestigt ist.

Der Absatz der Gewichtskupplung ist über die Negativkorrektureinheit mit dem Hebel der Zahnstange 20 und über die Stange 32 mit der Zahnstange der Kraftstoffpumpe verbunden.

Am oberen Teil des Zahnstangenhebels ist eine Feder 6 des Zahnstangenhebels angebracht, die die Pumpenzahnstange in einer der maximalen Förderung entsprechenden Position hält, was eine erhöhte Kraftstoffförderung beim Starten des Motors gewährleistet.

Im unteren Teil des Zahnstangenhebels ist ein Stift eingepresst, der in die Bohrung im Schieber der Anlenkung 21 greift.

Die Welle 11 des Reglerhebels ist starr mit dem Steuerhebel 6 (Abb. 1) und dem Federhebel 31 (Abb. 2) verbunden. Die Bewegung des Reglersteuerhebels wird durch zwei Bolzen 4 und 7 begrenzt (Abb. 1).

Die Rückerfeder 4 ist am Federhebel 31 (kurzer Haken) (Abb. 2) und am Doppelarmhebel 5 (langer Haken) eingehängt, dessen Kraft vom Doppelarmhebel auf den Rücker übertragen wird. Hebel durch die Schraube 7 des Doppelarmhebels.

In den Reglerhebel ist eine Einstellschraube 10 eingeschraubt, die an der Federhebelwelle anliegt und zur Einstellung der Soll-Kraftstoffzufuhr dient.

An der Unterseite des Reglerhebels befindet sich eine Korrekturvorrichtung (12, 13, 14, 16, 18) mit einem negativen Korrektor, der dazu dient, die äußere Drehzahlkennlinie der Einspritzpumpe und das Motordrehmoment zu formen.

Der Rückerhebel ist mit einer Seitenplatte ausgestattet, die die Buchse 16 des Rückwärtskorrektors und den Anschlagabsatz 22 am Verdrehen hindert.

Darüber hinaus Das Ende der Befestigungsschraube der Seitenplatte greift in die seitliche Längsnut der Buchse und verhindert so, dass diese aus der Hebelbohrung fällt.

Der am Reglerkörper befestigte Anschlag 34 verhindert, dass der Federhebel 31 den rotierenden Gewichten gefährlich nahe kommt.

Um die Kraftstoffzufuhr vollständig zu unterbrechen, gibt es einen Stoppmechanismus, der aus einer Verbindung 21, einer Halterung 15 und einer Rückholfeder besteht. Im Betrieb wird das Gestänge durch die Kraft der Rückstellfeder gegen die Stellschraube gedrückt.

Der Reglerdeckel ist hinten durch eine Abdeckung 3 der Inspektionsluke mit einer Puffervorrichtung bestehend aus einem Gehäuse 9 und einer Feder 8 verschlossen, die durch Glättung der Vibrationen des Reglerhebels 17 einen stabilen Betrieb des Reglers gewährleistet. der Motor im Leerlauf.

Das Funktionsprinzip des Drehzahlreglers basiert auf dem Zusammenspiel der Fliehkräfte der Gewichte und der Kräfte der Federn bei unterschiedlichen Vorverformungen.

Wenn der Motor nicht läuft, befinden sich die Reglergewichte in der geschlossenen Position und die Zahnstange 33 befindet sich unter der Wirkung der Feder 6 des Zahnstangenhebels in der maximalen Vorschubposition (der äußersten linken Position).

Wenn der Motor gestartet wird und die Kurbelwellendrehzahl 460-500 min -1 erreicht (der Steuerhebel liegt an der Schraube zur Begrenzung der Mindestdrehzahl an), werden die Reglergewichte unter der Einwirkung der Zentrifugalkraft , überwinden Sie den Widerstand der Zahnstangenhebelfeder und verschieben Sie den Zahnstangenhebel 32 durch die Gewichtskupplung 23, bis die negative Korrekturbuchse 16 am Reglerhebel anschlägt.

Dann bewegen die Gewichte unter Überwindung des Widerstands der Pufferfeder 8 das gesamte Hebelsystem und die Zahnstange der Einspritzpumpe nach rechts, bis die zyklische Zufuhr des Abschnitts der Einspritzpumpe entsprechend dem Mindestgeschwindigkeitsmodus hergestellt ist. (Modus mit minimaler Leerlaufdrehzahl).

Beim Betätigen des Steuerpedals verdrehen sich der Reglersteuerhebel und der mit ihm starr verbundene Federhebel 31 um einen bestimmten Winkel, was zu einer Erhöhung der Spannung der Reglerfeder führt.

Unter der Einwirkung der Feder bewegt der Reglerhebel 17 das Hebelsystem, die Gewichtskupplung und die Zahnstange in Richtung einer Erhöhung des Vorschubs, und die Kurbelwellendrehzahl des Motors erhöht sich.

Dies wird so lange fortgesetzt, bis die Fliehkraft der Gewichte die Spannkraft der Feder 4 ausgleicht, der Motor also einen stabilen Betriebszustand erreicht.

Daher entspricht jede Stellung des Drehzahlreglerhebels einer bestimmten Anzahl von Motorumdrehungen.

Wenn das Gesamtwiderstandsmoment gegen die Bewegung des Fahrzeugs abnimmt, erhöht sich die Kurbelwellendrehzahl des Motors. Dabei erhöht sich die Fliehkraft der Lasten.

Die Gewichte divergieren und bewegen unter Überwindung der Kraft der Rückerfeder die Gewichtskupplung 23 und den Absatz 22.

Dabei bewegen sich das Hebelsystem und die Zahnstange solange in Richtung abnehmenden Vorschubs (nach rechts), bis die durch die Stellung des Steuerhebels vorgegebene Motordrehzahl erreicht ist, d.h. bis ein Gleichgewicht zwischen der Fliehkraft der Gewichte und der Kraft der Regulierfeder erreicht ist.

Wenn das Gesamtwiderstandsmoment gegen die Bewegung des Fahrzeugs zunimmt, verringert sich die Kurbelwellendrehzahl und damit auch die Fliehkraft der Reglergewichte.

Durch die Kraft der Feder 4 des Reglers bewegen sich das Hebelsystem, der Absatz und die Kupplung der Gewichte nach links und bewegen die Zahnstange nach links, in Richtung der Vorschuberhöhung.

Die Kraftstoffzufuhr wird schrittweise erhöht, bis die Kurbelwellendrehzahl des Motors den durch die Stellung des Drehzahlreglerhebels vorgegebenen Wert erreicht.

Durch Drehen der Schalthebelhalterung 15 nach unten wird der Motor abgestellt.

In diesem Fall drehen sich das Gestänge 21 und das untere Ende des Hebels 20 der Zahnstange nach links, die Pumpenzahnstange bewegt sich in die äußerste Position und die Kraftstoffzufuhr wird gestoppt.

Der negative Korrektor (12, 13, 14, 16, 18) sorgt für eine allmähliche Reduzierung der zyklischen Kraftstoffzufuhr, wenn die Drehfrequenz der Pumpennockenwelle auf 500 min -1 abnimmt und gewährleistet so rauchfreier Betrieb des Motors.

Wenn die Kurbelwellendrehzahl der Nenndrehzahl entspricht, übersteigt die Zentrifugalkraft der Gewichte die Vorspannkraft der Korrekturfeder 14, und der Absatz ruht über den Korrektor 12 und die Hülse 16 auf dem Haupthebel des Reglers.

Wenn die Drehzahl der Nockenwelle der Einspritzpumpe abnimmt, reicht die Kraft der Korrekturfeder aus, um die Kraft der Lasten zu überwinden.

In diesem Fall ragt der Korrektor 12 aus der Hülse 16 heraus und verschiebt durch Bewegen der Gewichtskupplung und des Hebelsystems die Zahnstange der Einspritzpumpe in Richtung einer Verringerung der zyklischen Kraftstoffzufuhr.

Die Drehgeschwindigkeit der Nockenwelle, die dem Moment entspricht, in dem der Korrektor zu arbeiten beginnt, d. h. dem Moment, in dem der Korrektor beginnt, sich aus der Hülse zu bewegen, wird durch vorläufiges Zusammendrücken der Feder 14 geregelt.

Je niedriger die Drehzahl, desto weiter ragt der Korrektor aus der Buchse heraus und desto stärker wird die zyklische Kraftstoffzufuhr eingeschränkt.

Bei 500 min -1 ist der Wert der Brennstoffkreislauf-Zufuhrbegrenzung am größten, sein Wert wird durch den Maximalwert des Korrekturüberstands bestimmt.

Regler Der Drehzahlregler ist mit einem Boost-Kraftstoffzufuhrkorrektor 1 ausgestattet, um die Hitzebelastung und Rauchentwicklung der Dieselabgase bei niedrigen Drehzahlen und Übergangsbedingungen zu reduzieren.

Darüber hinaus schützt der Korrektor den Motor in Notsituationen, die bei einem Ausfall des Turboladersystems entstehen.

Das Funktionsprinzip des Ladedruckkorrektors besteht darin, dass er bei sinkendem Ladedruck auf die Kraftstoffpumpenleitung einwirkt und so die Kraftstoffzufuhr reduziert.

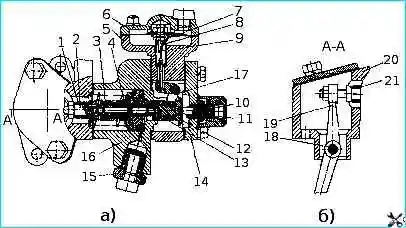

Korrektor der Ladedruck-Kraftstoffzufuhr: a) horizontaler Abschnitt; b) vertikaler Abschnitt: 1 - Anschlaghülse; 2 - Anschlag; 3 – Hülsenfeder; 4 - Kolbenfeder; 5 - Membrankörper; 6 - Membranabdeckung; 7 - Kontermutter der Membranstange; 8 - Frühling; 9 - Stab mit Membran; 10 - Gehäuse der Korrekturfeder; 11 - Korrekturfeder; 12 - Ventil; 13 - Kolben; 14 - Korrektorabdeckung; 15 - Ölzufuhrnippel; 16 - Korrektorkörper; 17 - Hebel; 18 - Hebelachse; 19 - Hebel; 20 - Abstandshalter; 21 - Hebeleinstellschraube

Der Ladedruck-Korrektor (Abb. 3) ist am oberen Teil des Reglergehäuses angebracht.

Der Korrektorkörper 16, der Membrankörper 5 und die Korrektorabdeckung 14 sind mittels Schrauben am Abstandshalter 20 befestigt.

Im Korrektorkörper befindet sich ein Paar aus Kolben 13 und Ventil 12. Über den Anschlag 2 wird der Kolben durch die Feder 4 an den Korrektorkörper gedrückt.

Auf dem Anschlag ist eine Anschlaghülse 1 montiert, die durch die Feder 3 ständig gegen den Einstellbolzen 21 des Hebels 19 gedrückt wird. Der Hebel ist in einem Distanzstück auf der Achse 18 montiert.

An einem Ende des Hebels befindet sich eine Einstellschraube mit Mutter und das andere Ende wirkt bei Betätigung des Korrektors direkt auf die Zahnstange der Einspritzpumpe.

Der Membrankörper enthält eine Membran aus Spezialgewebe, montiert mit einem Stab 9, verschlossen durch eine Abdeckung 6.

Die Abdeckung verfügt über eine Öffnung für die Luftzufuhr vom Ansaugkrümmer des Motors.

Der auf der Achse montierte Hebel 17 dient zur Bewegungsübertragung von der Stange auf die Spule 12. Die Korrekturfeder 11 liegt an der Spule an.

Zur Veränderung der Vorspannung wird das Federgehäuse 10 in den Korrektordeckel 14 eingeschraubt.

Auf den Korpus werden eine Kontermutter und eine Kappe geschraubt. Am Korrektorkörper ist ein Nippel 15 zur Ölzufuhr aus dem Motorschmiersystem angeschraubt.

Die Abdichtung der Gegenstücke des Ladedruckkorrektors erfolgt mittels Paronite-Dichtungen.

Wenn der Motor nicht läuft, herrscht kein Öldruck im Schmiersystem und kein Luftdruck in den Ansaugkorrektoren. Feder 4 drückt Kolben 13 mit Anschlag 2 gegen Korrektorkörper 16.

Die Korrekturfeder 11 drückt das Ventil 12 und die Stange 9 mit der Membran bis zum Anschlag gegen den Membrandeckel.

Wenn der Motor gestartet wird, beginnt Öl aus dem Motorschmiersystem durch Einsatz 15 in den Kolbenhohlraum des Korrektors und durch die offenen Ablassfenster des Kolbens, die axialen Kanäle des Steuerventils, des Kolbens und des Anschlags zu fließen. läuft in den Hohlraum des Reglers ab.

Wenn der Motor in den Leerlauf wechselt, bewegt sich die Zahnstange der Einspritzpumpe von der Ausgangsposition in die Richtung abnehmender Zufuhr.

Unter der Einwirkung der Feder 3 bewegt sich die Hülse 1 der Zahnstange und dreht den Hebel 19.

Die Bewegung der Hülse relativ zum Anschlag führt zur Überlappung der Anschlagablauffenster, wodurch der freie Ablauf stoppt, der Öldruck im Unterkolbenhohlraum steigt und der Kolben beginnt, sich in Richtung des links in die Arbeitsposition.

Der Kolben bewegt sich weiter, bis die Kolbenablassfenster durch die Endarbeitskante des Ventils geöffnet werden.

Wenn der Motor unter Last läuft und die Kurbelwellendrehzahl zunimmt, erhöht sich der Luftdruck im Membranhohlraum.

Die Membran wird verformt, die Stange bewegt den Korrekturhebel 17, der wiederum das Korrekturventil nach rechts verschiebt.

In diesem Fall vergrößert sich der Bereich des Strömungsabschnitts, durch den das Öl aus dem Unterkolbenhohlraum in den Axialkanal des Kolbens fließt, der Öldruck im Unterkolbenhohlraum nimmt ab und der Kolben zusammen wobei sich der Anschlag unter der Einwirkung der Feder nach rechts verschiebt und seine Position relativ zur Spule wiederherstellt.

Die Zahnstange der Einspritzpumpe bewegt sich unter der Einwirkung der Startfeder dem Kolben und dem Anschlag folgend.

Somit führt eine Erhöhung des Luftdrucks im Membranhohlraum zu einer Steigerung der zyklischen Kraftstoffzufuhr.

Die Bewegung der Zahnstange wird durch die Drehung des Hebels 19 begleitet, während das Ausmaß der Bewegung der Zahnstange und die Änderung des zyklischen Vorschubs durch das Ausmaß der Bewegung des Kolbens und des Anschlags bestimmt wird.

Wenn die Kurbelwellendrehzahl abnimmt, sinkt der Turboladerdruck, der Druck im Membranhohlraum sinkt, das Ventil 12 verschiebt sich unter der Wirkung der Feder 11 nach links und die Arbeitskante der Endfläche der Ventildeckel die Kolbenablassfenster.

Der Öldruck im Unterkolbenraum steigt, der Kolben bewegt sich nach links bis zu dem Moment, in dem sich die Ablauffenster öffnen und durch Anschlag 2 und Hebel 19 die Zahnstange in Richtung abnehmender Zufuhr bewegen.

Somit führt eine Änderung des Luftdrucks im Membranhohlraum zu einer Änderung der Position des Schieberventils, der Kolben folgt automatisch der Position des Schieberventils und sorgt für die entsprechende Bewegung der Zahnstange der Einspritzpumpe.

Das Ausmaß der Bewegung der Zahnstange und die Änderung des zyklischen Vorschubs werden durch die Stärke des Druckabfalls im Membranhohlraum und die Eigenschaften der Korrekturfeder bestimmt.

Wenn der Reifendruck auf etwa 0,06 MPa (0,6 kgf/cm 2) ansteigt, wird die Fördermengenbegrenzung durch den Korrektor aufgehoben.

Bei Motorstopp sorgt der Korrektor für eine automatische Aktivierung des Startvorschubs.

Es wird nicht empfohlen, den Ladedruckkorrektor zusammen mit dem Distanzstück 20 während des Betriebs zu demontieren, da dies zu einer falschen Montage des Hebels 19 im Verhältnis zur Zahnstange führen kann, was zu einem Abdriften des Motors führt.

Wenn eine Demontage erforderlich ist (zum Beispiel bei Reparaturen), verwenden Sie bei der anschließenden Installation des Korrektors am Regler die Motorverbindungshalterung, um die Pumpenzahnstange in die Aus-Position zu bringen und den Korrektor mit einem Abstandshalter in den Reglerkörper einzusetzen.

Dann lösen Sie die Verbindungshalterung.

Danach ist es notwendig, die Einstellung des Ladedruckkorrektors sowie den Regler zum Absperren der Kraftstoffzufuhr zu prüfen.

Grundlegende Anpassungen durch das Reglerdesign

Die minimale Leerlaufdrehzahl wird mit der Schraube 7 (Abb. 1) und dem Pufferfedergehäuse 9 (Abb. 2) eingestellt;

Die maximale Leerlaufdrehzahl (Beginn des Zahnstangenauswurfs) wird mit der Schraube 4 (Abb. 1) eingestellt.

Die Einstellung der Nennleistung (Vorschub) erfolgt über den Bolzen 10, bzw. über die Schraube 19 (Abb. 2).

Die Vorspannung der Feder (der Unterschied der Umdrehungen zwischen Ende und Beginn des Zahnstangenauswurfs) wird mit der Schraube 7 (Abb. 2) eingestellt.

Die Kraftstoffzufuhr bei 500 min -1 wird durch die Rücklaufkorrekturmutter 12 (Abb. 2) geregelt;

Die Vorspannung der Rückwärtskorrekturfeder (die Geschwindigkeit, mit der der Korrektor zu arbeiten beginnt) wird durch den Korrektorkörper 13 (Abb. 2) geregelt.

Zu den Einstellmöglichkeiten gehört, dass der Federhebel beim Einstellen der Drehgeschwindigkeit des Reglers möglichst nahe am Anschlag im Reglerkörper liegen sollte, um eine geringere Kraft auf den Steuerhebel zu gewährleisten. was seine Drehung einschränkt.

Die Einstellung des Wirkbeginns des Reglers erfolgt über die Schraube des Doppelarmhebels