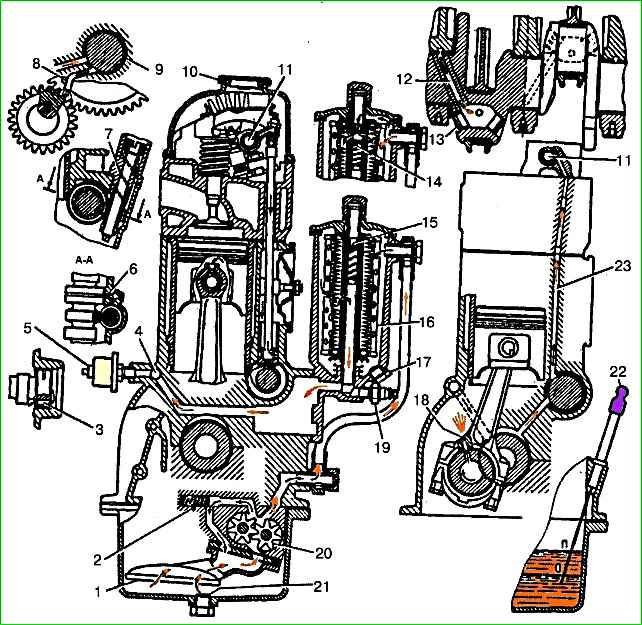

Sistema de lubricación del motor - combinado: bajo presión y por salpicadura

El aceite a presión lubrica los cojinetes principal y de biela del cigüeñal, los cojinetes del árbol de levas, los cojinetes de empuje del cigüeñal y del árbol de levas, los casquillos de los balancines y las puntas superiores de las varillas de empuje

El resto de piezas se lubrican con aceite pulverizado.

El sistema de lubricación incluye una bomba de aceite 20 con un tubo de entrada y una válvula reductora de presión (instalada dentro del sumidero de aceite), canales de aceite, un filtro de aceite con una válvula de derivación, un sumidero de aceite, un indicador de nivel de aceite, un tapón de llenado, un sensor indicador de presión de aceite, un sensor de alarma de presión de aceite de emergencia.

El aceite extraído por la bomba del cárter de aceite ingresa a través del receptor de aceite a través de canales en el cuerpo de la bomba y el tubo exterior hacia la carcasa del filtro de aceite.

A continuación, tras pasar a través del elemento filtrante 16, el aceite entra en la cavidad de la segunda partición del bloque de cilindros, desde donde, a través de un canal perforado, pasa a la tubería de aceite - canal longitudinal de aceite 4.

Desde el canal longitudinal, el aceite se suministra a través de canales inclinados en las particiones del bloque a los cojinetes principales del cigüeñal y a los cojinetes del árbol de levas.

El aceite que fluye desde el soporte del quinto árbol de levas hacia la cavidad del bloque entre el eje y el tapón se descarga en el cárter a través de un orificio transversal en el muñón del eje.

El aceite fluye hacia los muñones de la biela a través de los canales 12 desde los muñones principales del cigüeñal.

El aceite se suministra al eje del balancín desde el soporte del árbol de levas trasero, el cual tiene una ranura anular en el medio, que se comunica a través de los canales 23 en el bloque, la culata y en el cuarto poste principal del eje del balancín con la cavidad 11 en el eje del balancín.

A través de los orificios en el eje del balancín, el aceite fluye hacia los casquillos del balancín y luego a través de los canales en los balancines y los tornillos de ajuste hasta las puntas superiores de las varillas de empuje.

El aceite se suministra a los engranajes impulsores del árbol de levas a través de un tubo 8 presionado en un orificio en el extremo delantero del bloque conectado a la ranura anular 9 en el primer muñón del árbol de levas.

Desde la salida del tubo, que tiene un diámetro pequeño, se expulsa un chorro de aceite dirigido a los dientes del engranaje.

A través de un canal transversal en el primer muñón del árbol de levas, el aceite de la misma ranura en el muñón fluye hacia la brida de empuje del árbol de levas.

Los engranajes impulsores de la bomba de aceite se lubrican mediante un chorro de aceite expulsado desde el canal 6 en el bloque conectado al cuarto muñón del árbol de levas, que también tiene una ranura anular.

Las paredes del cilindro se lubrican mediante salpicaduras de aceite provenientes del chorro expulsado por el orificio 18 de la cabeza inferior de la biela cuando este orificio coincide con el canal del muñón del cigüeñal, así como por el aceite que fluye por debajo de los cojinetes del cigüeñal.

Todas las demás piezas (la válvula, su vástago y su extremo, el eje de transmisión de la bomba de aceite y el distribuidor de encendido, las levas del árbol de levas) se lubrican con aceite que fluye de los huecos de los cojinetes y salpica las piezas móviles del motor.

Capacidad del sistema de lubricante - 6 l.

El aceite se vierte en el motor a través de la boca de llenado de aceite ubicada en la tapa de balancines y se cierra con una tapa con junta de goma.

El nivel de aceite se controla mediante las marcas “P” y “O” en la varilla indicadora de nivel. El nivel de aceite debe mantenerse entre las marcas "P" y "O".

La presión en el sistema de lubricación a velocidades promedio del vehículo (aproximadamente 50 km/h) debe ser de 200-400 kPa (2-4 kgf/cm 2).

Puede aumentar con el motor frío a 450 kPa (4,5 kgf/cm 2) y bajar en clima cálido a 150 kPa (1,5 kgf/cm 2).

Reducir la presión del aceite a una velocidad de rotación promedio inferior a 100 kPa (1 kgf/cm 2) y a baja velocidad de ralentí, inferior a 50 kPa (0,5 kgf/cm 2 ) indica un mal funcionamiento en el sistema de lubricación o desgaste excesivo Cojinetes de cigüeñal y árbol de levas.

Se debe detener el funcionamiento posterior del motor en estas condiciones.

La presión del aceite se determina mediante un manómetro en el panel de instrumentos, cuyo sensor está atornillado a la carcasa del filtro de aceite.

Además, el sistema está equipado con una lámpara de advertencia de presión de aceite, cuyo sensor se atornilla en el orificio en la parte inferior del filtro.

La lámpara de advertencia está ubicada en el panel de instrumentos y se ilumina en rojo cuando la presión en el sistema cae por debajo de 40-80 kPa (04-0,8 kgf/cm 2).

No se puede operar un vehículo con la lámpara de presión de aceite de emergencia iluminada.

Solo se permite el encendido breve de la luz al ralentí y durante el frenado.

Si el sistema funciona correctamente, con un ligero aumento de la velocidad de rotación la lámpara se apaga.

Si la presión del aceite es demasiado baja o demasiado alta con respecto a los valores anteriores, primero debe verificar la capacidad de servicio de los sensores e indicadores.

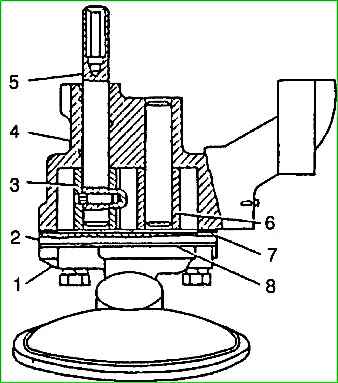

La bomba de aceite de tipo engranaje está instalada dentro del cárter de aceite.

La bomba está fijada con dos pernos a plataformas inclinadas en las particiones tercera y cuarta del bloque de cilindros.

La instalación precisa de la bomba se garantiza mediante dos pasadores de casquillo presionados en el bloque de cilindros.

El cuerpo de la bomba 4 está fabricado en aleación de aluminio, los engranajes 3 y 6 tienen dientes rectos y están hechos de cermet (polvo de metal sinterizado).

El engranaje impulsor 3 está asegurado al rodillo 5 con un pasador.

En el extremo superior del rodillo hay un orificio hexagonal en el que encaja el eje de transmisión de la bomba de aceite.

El engranaje impulsado 6 gira libremente sobre un eje presionado en la carcasa de la bomba.

La tapa de la bomba 2 está hecha de hierro fundido gris y está fijada a la bomba con cuatro pernos.

Debajo de la tapa se coloca una junta de cartón de 0,3 mm de espesor.

El receptor de aceite y el tubo de entrada 1 de la bomba de aceite están fabricados en una sola carcasa de aleación de aluminio. La parte receptora de la tubería tiene una malla enrollada.

El tubo se fija a la bomba de aceite con cuatro tornillos junto con la tapa de la bomba de aceite a través de una junta de paronita 8.

El rendimiento de la bomba de aceite es significativamente mayor que el requerido por el motor.

La reserva de capacidad es necesaria para garantizar una presión de aceite adecuada en el sistema en cualquier modo de funcionamiento del motor.

El exceso de aceite fluye desde la cavidad de descarga de la bomba a través de la válvula reductora de presión de regreso a la cavidad de succión.

Cuando el flujo de aceite aumenta a través de los espacios en los cojinetes (si el motor se desgasta), la presión requerida también se mantiene en el sistema, pero en este caso una cantidad menor de aceite pasa a través de la válvula reductora de presión de regreso al cavidad receptora de la bomba.

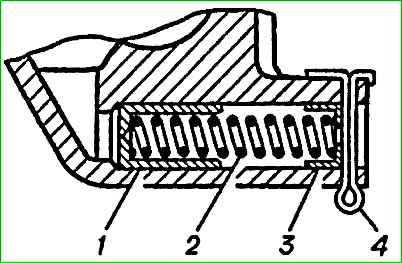

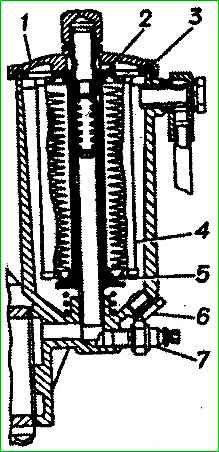

En la carcasa de la bomba de aceite hay una válvula reductora de presión de tipo émbolo. El extremo del émbolo 1 está sujeto a la presión del aceite, bajo cuya influencia el émbolo se mueve, venciendo la fuerza del resorte 2.

Cuando se alcanza una cierta presión, el émbolo abre el orificio en el canal de drenaje, permitiendo que el exceso de aceite fluya hacia la cavidad receptora de la bomba.

El resorte de la válvula reductora de presión descansa sobre una arandela plana 3 y está asegurado con una chaveta 4, que se pasa a través de los orificios en la protuberancia del cuerpo de la bomba.

La válvula reductora de presión no es ajustable; la característica de presión requerida la proporcionan las dimensiones geométricas de la carcasa de la bomba y las características del resorte: para comprimir el resorte a una longitud de 40 mm, se requiere una fuerza en el rango de 435-48,5 N (435-485 kgf) .

Durante el funcionamiento, no está permitido cambiar la fuerza del resorte de la válvula reductora de presión de ninguna manera.

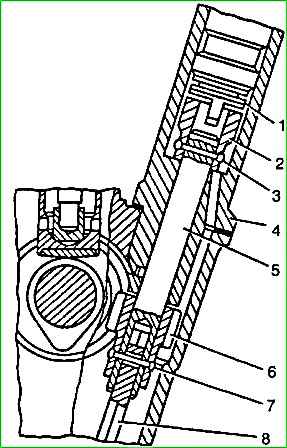

La bomba de aceite y el distribuidor de encendido son impulsados desde el árbol de levas mediante un par de engranajes helicoidales.

El engranaje impulsor es de acero, fundido en el cuerpo del árbol de levas de hierro fundido.

El engranaje impulsor 8 es de acero, termoendurecido, fijado a un rodillo 5 que gira en una carcasa de hierro fundido.

El extremo superior del rodillo está equipado con un manguito 2 que tiene un ranura (desplazada 1,15 mm del eje del rodillo) para accionar el sensor del distribuidor de encendido.

El casquillo del eje se fija con un pasador 3. Un eje hexagonal 10 está conectado de forma pivotante al extremo inferior del eje, cuyo extremo inferior encaja en el orificio hexagonal del eje de la bomba de aceite.

Al girar, el engranaje 8 se presiona contra el extremo de la carcasa de transmisión de hierro fundido a través de las arandelas de empuje 6 y 7.

La lubricación de esta unidad, así como del rodillo en la carcasa de transmisión, se realiza mediante aceite rociado por los engranajes de transmisión y que fluye por la pared del bloque.

El aceite que fluye por las paredes entra en la ranura (trampa) en el extremo inferior de la carcasa de transmisión y luego a través del orificio hasta la superficie del rodillo.

En el orificio para el rodillo en la carcasa de accionamiento, se corta una ranura en espiral, a lo largo de la cual el aceite sube cuando el rodillo gira y se distribuye uniformemente en toda su longitud.

El exceso de aceite de la cavidad superior de la carcasa de transmisión se descarga nuevamente al cárter a través del orificio de drenaje en la carcasa.

La posición correcta del sensor del distribuidor de encendido en el motor se garantiza instalando la transmisión en el bloque de tal manera que cuando el pistón del primer cilindro esté en el PMS (carrera de compresión), la ranura en el manguito de transmisión esté paralelo al eje del motor a la máxima distancia del mismo.

El filtro de purificación de aceite es de flujo total, con elementos filtrantes reemplazables de papel o algodón. Todo el aceite bombeado al sistema pasa a través del filtro.

Para estos motores se utilizan los siguientes elementos filtrantes: NAMI-VG-10, REGOTMAS-412-1-05 y REGOTMAS-412-1-06.

El filtro consta de una carcasa, una tapa 1, varilla central con una válvula de derivación y un elemento filtrante 4.

La carcasa del filtro está fabricada en aleación de aluminio y se fija al bloque de cilindros mediante una junta de paronita con cuatro espárragos.

La varilla central está firmemente atornillada al cuerpo. El extremo superior de la varilla tiene una rosca para la tuerca que sujeta la tapa del filtro.

Para drenar la suciedad sedimentada se enrosca un tapón 6 desde abajo en la carcasa.

El sensor de presión de aceite de emergencia 7 se atornilla en el saliente de la parte inferior de la carcasa.

La cubierta del filtro 1 está hecha de aleación de aluminio. Se fija con una tuerca ciega enroscada en el extremo roscado de la varilla central que sobresale de la tapa.

Hay una junta de sellado de goma en la ranura de la cubierta. La tuerca protectora está sellada con una junta de cobre.

La varilla del filtro central es hueca.

En su parte superior se encuentra una válvula de derivación, formada por una placa de textolita del asiento de la válvula, un resorte y un tope de resorte.

La varilla tiene cuatro filas de orificios perforados para el paso del aceite; La fila superior está ubicada encima de la válvula y encima del elemento filtrante.

En el estado normal del elemento, su resistencia es baja, alrededor de 10-20 kPa (0,1-0,2 kgf/cm 2), y todo el aceite pasa a través de él, como se muestra en la diagrama con flechas.

Desde el elemento filtrante, el aceite purificado pasa a través de los orificios hacia la varilla y luego hacia el sistema de lubricación.

Cuando el elemento se obstruye, su resistencia aumenta y cuando la presión alcanza 70–90 kPa (0,7–0,9 kgf/cm 2), la válvula de derivación se abre y comienza a dejar pasar aceite.

Cuando se instala en la carcasa, los extremos del elemento filtrante desde abajo y desde arriba están sellados con los anillos 2 y 5 hechos de caucho resistente al aceite, cubriendo herméticamente la varilla central.

La estanqueidad en los extremos está asegurada por un resorte y una arandela de soporte, presionando el elemento contra el extremo del saliente de la tapa.