Los pistones están fabricados con una aleación de aluminio con alto contenido de silicio y tratados térmicamente

La cabeza del pistón es cilíndrica con un fondo plano.

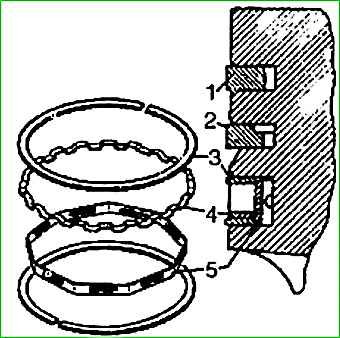

Se mecanizan tres ranuras en la superficie cilíndrica de la cabeza, se instalan anillos de compresión en las dos superiores y se instala un raspador de aceite en la parte inferior.

La ranura para el anillo raspador de aceite tiene ranuras en ambos lados para evitar que las superficies de fricción de la falda del pistón se sobrecalienten debido al calor proveniente de la parte inferior del pistón

Las mismas ranuras llevan aceite al cárter del motor, que es retirado por el anillo raspador de aceite

Debajo de la ranura para el anillo rascador de aceite hay un chaflán y en él hay dos orificios a ambos lados, que también sirven para drenar el aceite que se acumula debajo del anillo rascador de aceite.

La falda del pistón tiene una sección transversal ovalada y una sección longitudinal en forma de barril.

El eje mayor del óvalo está situado en un plano perpendicular al eje del pasador del pistón.

La ovalidad del pistón es de 0,39-0,43 mm.

El diámetro mayor de la falda del pistón se encuentra 8 mm por debajo del eje del pasador del pistón.

El diámetro del faldón disminuye suavemente tanto hacia la parte inferior como en la dirección opuesta, la reducción máxima de diámetro en el borde del chaflán debajo de la ranura inferior es de 0,034-0,064 mm, en el borde inferior de la parte de soporte de la falda - 0,050-0,080 mm.

El eje del orificio para el pasador del pistón se desplaza desde el plano medio 1,5 mm hacia el lado derecho (en la dirección del automóvil) para reducir el ruido al mover el pistón de una pared de la camisa a otra. al cambiar la dirección de movimiento del pistón (arriba - abajo).

Se vierte un inserto termostático de acero en el cuerpo del pistón entre la ranura inferior y el orificio para el pasador del pistón, lo que sirve para reducir la deformación del pistón cuando se calienta a la temperatura de funcionamiento y reducir los espacios de instalación iniciales durante el montaje

Los pistones se instalan en manguitos del mismo grupo de tamaño con una separación de 0,024—0,048 mm

Para garantizar el espacio libre requerido, los pistones y las camisas se dividen (por diámetro) en cinco grupos, designados por la letra correspondiente, que está estampada en la parte inferior del pistón y aplicada a la superficie exterior, la parte inferior de la camisa.

Para mejorar el rodaje, la superficie del pistón se recubre (electrolíticamente) con una capa de estaño de 0,001-0,002 mm de espesor.

Para que los pistones funcionen correctamente, deben instalarse en los cilindros en una posición estrictamente definida.

Para ello, en uno de los resaltes del pistón se encuentra la inscripción “FRONT”, según esta inscripción el pistón con el lado indicado debe estar mirando hacia la parte delantera del motor

Grupos de tamaño para el motor ZMZ-4063

Grupo "A" (valor):

- - diámetro del pistón (faldón) - 92 000-91 988 mm;

- - diámetro del cilindro - 92,036-93,024 mm

Grupo "B" (valor nominal):

- - diámetro del pistón (faldón) - 92.012-92.000 mm;

- - diámetro del cilindro - 92,048-92,036 mm

Grupo "B" (valor nominal):

- - diámetro del pistón (faldón) - 92,024-92,012 mm;

- - diámetro del cilindro - 92,060-92,048 mm

Grupo "G" (valor nominal):

- - diámetro del pistón (faldón) - 92,036-92,024 mm;

- - diámetro del cilindro - 92,072-92,060 mm

Grupo "D" (valor):

- - diámetro del pistón (faldón) - 92,048-92,036 mm;

- - diámetro del cilindro - 92,084-92,072 mm

Grupo "A" (aumento de reparación 0,5):

- - diámetro del pistón (faldón) - 92,500-91,488 mm;

- - diámetro del cilindro - 92,536-92,524 mm

Grupo "B" (aumento de reparación 0,5):

- - diámetro del pistón (faldón) - 92,512-92,500 mm;

- - diámetro del cilindro - 92,548-92,536 mm

Grupo "B" (incremento de reparación 0,5):

- - diámetro del pistón (faldón) - 92,524-92,512 mm;

- - diámetro del cilindro - 92,560-92,548 mm

Grupo "G" (aumento de reparación 0,5):

- - diámetro del pistón (faldón) - 92,536-92,524 mm;

- - diámetro del cilindro - 92,572-92,560 mm

Grupo "D" (aumento de reparación 0,5):

- - diámetro del pistón (faldón) - 92,548-92,536 mm;

- - diámetro del cilindro - 92,584-92,572 mm

Grupo "A" (aumento de reparación 1.0):

- - diámetro del pistón (faldón) - 93 000-92 988 mm;

- - diámetro del cilindro - 93,036-93,024 mm

Grupo "B" (aumento de reparación 1.0):

- - diámetro del pistón (faldón) - 93.012-93.000 mm;

- - diámetro del cilindro - 93,048-93,036 mm

Grupo "B" (incremento de reparación 1.0):

- - diámetro del pistón (faldón) - 93,024-93,012 mm;

- - diámetro del cilindro - 93,060-93,048 mm

Grupo "G" (aumento de reparación 1.0):

- - diámetro del pistón (faldón) - 93,096-93,024 mm;

- - diámetro del cilindro - 93.072-93.060 mm

Grupo "D" (aumento de reparación 1.0):

- - diámetro del pistón (faldón) - 93,048-93,036 mm;

- - diámetro del cilindro - 93,084-93,072 mm

Aros de pistón

Los anillos de compresión están hechos de hierro fundido, el superior está hecho de hierro fundido de alta resistencia, que tiene Para alta elasticidad, el inferior está fabricado en fundición gris.

El anillo de compresión superior opera en las condiciones más severas (altas temperaturas y presiones, así como falta de lubricación).

Para aumentar la resistencia al desgaste, su superficie exterior adyacente al cilindro está recubierta con una capa de cromo.

La capa de cromo aumenta significativamente la vida útil del anillo superior. Esto también ayuda a aumentar la vida útil del anillo inferior del cilindro.

La superficie cilíndrica exterior del anillo de compresión inferior está recubierta con una capa de estaño de 0,006-0,012 mm de espesor (o toda la superficie del anillo tiene una capa de fosfato), lo que mejora su rodaje

En la superficie cilíndrica interior del anillo de compresión inferior hay un hueco, gracias al cual los nuevos anillos instalados en el cilindro giran ligeramente y entran en contacto con el cilindro sólo con el borde

Esto acelera y mejora el rodaje de los aros en el diámetro interior del cilindro.

El anillo debe instalarse en el pistón con el hueco hacia arriba; la violación de esta condición provoca un fuerte aumento en el consumo de aceite y el humo del motor

El aro superior no tiene ranura

Anillo de aceite: ensamblado, de cuatro o tres elementos.

El anillo de cuatro elementos consta de dos discos anulares de acero 3 y dos expansores de acero: axial 4 y radial 5

El anillo raspador de aceite de tres piezas consta de dos discos anulares de acero y un expansor de doble función de acero

La superficie cilíndrica de trabajo (adyacente al cilindro) de los discos anulares está recubierta con una capa de cromo de 0,080-0,130 mm de espesor.

Altura de los anillos de compresión: 2 mm, conjunto raspador de aceite: 4,9 mm Bloqueo del anillo: recto

Los pasadores de pistón de tipo flotante (no están fijados ni al pistón ni a la biela) están fabricados en acero de baja aleación mediante cabezal en frío.

La superficie exterior del dedo está saturada de carbono hasta una profundidad de 1-1,5 mm y endurecida mediante calentamiento de alta frecuencia hasta una dureza de HRC 59-66.

El diámetro exterior del pasador es de 25 mm

Para evitar golpes en los dedos, se adaptan a los pistones con la holgura mínima permitida por las condiciones de lubricación

Dado que la expansión lineal del material del pistón es aproximadamente 2 veces mayor que la del pasador, a temperatura ambiente el pasador encaja en los orificios de los resaltes del pistón con interferencia

El pasador se selecciona a la biela con un espacio de 0,0045 a 0,0095 mm

Para facilitar la selección, los pasadores, las bielas y los pistones se dividen en grupos de tamaño.

Tamaños de grupos de pistones, bielas y dedos de motores de la familia ZMZ-406

Diámetro del dedo - 22,0000-21,9975 mm:

- - orificios en la cabeza superior de la biela - 22,0070-22,0045 mm;

- - orificios en el saliente del pistón - 22,0000-21,9975 mm;

- - marcas de pasador, biela y pistón - blanco;

- - marca del pistón “I”

Diámetro del dedo - 21,9975-21,9950 mm:

- - orificios en la cabeza superior de la biela - 22,0045-22,0020 mm;

- - orificios en el saliente del pistón - 21,9975-21,9950 mm;

- - marca del pasador, biela y pistón - verde;

- - marca del pistón “II”

Diámetro del dedo - 21,9950-21,9925 mm:

- - orificios en la cabeza superior de la biela - 22,0020-21,9995 mm;

- - orificios en el saliente del pistón - 21,9950-21,9925 mm;

- - marca del pasador, biela y pistón - amarillo;

- - marca del pistón “III”

Diámetro del dedo - 21,9925-21,9900 mm:

- - orificios en la cabeza superior de la biela - 21,9995-21,9970 mm;

- - orificios en el saliente del pistón - 21,9925-21,9900 mm;

- - marca del pasador, biela y pistón - rojo;

- - marca del pistón “IV”

Tamaños de grupos de pistones, bielas y dedos de motores de la familia ZMZ-405

Diámetro del dedo - 25,0000-24,9975 mm:

- - orificios en la cabeza superior de la biela - 25,0070-25,0045 mm;

- - orificios en el saliente del pistón: 25,0000-24,9975 mm;

- - marcas de pasador, biela y pistón - blanco;

- - marca del pistón “I”

Diámetro del dedo - 24,9975-24,9950 mm:

- - orificios en la cabeza superior de la biela - 25,0045-25,0020 mm;

- - orificios en el saliente del pistón - 24,9975-24,9950 mm;

- - marca del pasador, biela y pistón - verde;

- - marca del pistón “II”

Diámetro del dedo - 24,9950-24,9925 mm:

- - orificios en la cabeza superior de la biela - 25,0020-24,9995 mm;

- - orificios en el saliente del pistón - 24,9950-24,9925 mm;

- - marca del pasador, biela y pistón - amarillo;

- - marca del pistón “III”

Diámetro del dedo - 24,9925-24,9900 mm:

- - agujeros en la cabeza superior biela - 24,9995-24,9970 mm;

- - orificios en el saliente del pistón - 24,9925-24,9900 mm;

- - marca del pasador, biela y pistón - rojo;

- - marca del pistón “IV”

El pasador se sujeta en el pistón mediante dos anillos de retención hechos de alambre elástico redondo con un diámetro de 2 mm. Los anillos tienen un zarcillo doblado hacia un lado.

Los anillos de retención se instalan con unos alicates de modo que el zarcillo mire hacia afuera

Las bielas son de acero forjado con una varilla de sección en I. En la cabeza del pistón de la biela se presiona un casquillo de bronce y estaño de paredes delgadas.

La cabeza del cigüeñal de la biela es desmontable.

La tapa del cigüeñal se fija a la biela con dos pernos con asiento en el suelo.

Los pernos de tapa y las tuercas de los pernos de biela están hechos de acero aleado y tratados térmicamente.

Las tuercas de los pernos de la biela se aprietan a un par de 68-75 Nm (6,8-7,5 kgf-m) y se fijan con sellador.

Las tapas de biela se procesan junto con la biela y, por lo tanto, no se pueden mover de una biela a otra.

Para evitar posibles errores, los números de serie de los cilindros están estampados en la biela y en la tapa del perno. Deben estar situados en un lateral.

Además, los huecos en la tapa y la biela para los salientes de bloqueo de los revestimientos también deben estar en un lado.

En la biela cerca de la cabeza del cigüeñal hay un orificio con un diámetro de 1,5 mm, a través del cual se lubrica el espejo del cilindro. Este orificio debe estar dirigido hacia el lado derecho del motor, es decir, en dirección opuesta al árbol de levas.

Cuando se ensambla correctamente, el número "24" estampado en la brida central de la biela, así como la protuberancia en la tapa de la biela, deben mirar hacia la parte delantera del motor.

Para garantizar el equilibrio dinámico del motor, la masa total del pistón, bulón, aros y biela instalados en el motor puede tener una diferencia entre los cilindros de no más de 12 g, lo cual se garantiza seleccionando piezas de el peso adecuado.

En cuanto a los detalles, la diferencia de peso puede ser pistones - 4 g. bielas - 18 g. pasadores de pistón - 2 g.

Para garantizar la diferencia anterior en la masa de piezas en un motor (12 g), las bielas se dividen en cuatro grupos por peso y deben seleccionarse para un motor con una diferencia de no más de 5 g.

El cigüeñal está fabricado en hierro fundido de alta resistencia, tiene cinco cojinetes, ensamblados con volante y embrague, equilibrado dinámicamente, desequilibrio permitido: no más de 35 g cm).

El diámetro de los muñones principales es de 64 mm, los muñones de biela son de 58 mm.

Los muñones de la biela son huecos.

Las cavidades en los muñones de la biela están cerradas con tapones roscados y están destinadas a una purificación adicional del aceite que ingresa a los muñones de la biela.

Bajo la influencia de las fuerzas centrífugas que surgen durante la rotación del cigüeñal, las partículas metálicas de los productos de desgaste contenidos en el aceite se depositan en las cavidades de los muñones de la biela.

El aceite se suministra a las cavidades de las muñequillas a través de los orificios en las mejillas del eje desde la ranura anular en los revestimientos del muñón principal del cigüeñal.

El aceite llega a los muñones principales desde la línea de aceite a través de canales en las particiones del bloque

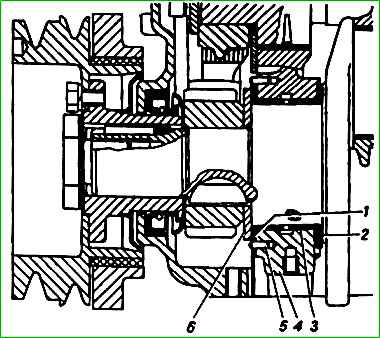

El movimiento axial del cigüeñal está limitado por dos arandelas de empuje de acero-aluminio 1 y 2 ubicadas a ambos lados del cojinete principal delantero.

La arandela delantera 1 con una capa antifricción mira hacia la arandela de empuje de acero 6 en el cigüeñal, la arandela trasera 2 mira hacia la mejilla del cigüeñal.

La arandela delantera se evita que gire mediante dos pasadores 5 presionados en el bloque y la tapa del cojinete principal.

Los extremos que sobresalen de los pasadores encajan en las ranuras de la arandela.

La arandela trasera evita que gire gracias a su saliente, que encaja en una ranura en el extremo trasero de la tapa del cojinete principal.

El juego axial es de 0,125-0,325 mm.

En el extremo delantero del cigüeñal, una arandela de empuje de acero, engranajes impulsores del árbol de levas, un deflector de aceite y un cubo de polea del cigüeñal están montados sobre estrías.

Todas estas piezas se aprietan con un perno atornillado en el extremo delantero del cigüeñal.

El chavetero del cubo de la polea está sellado con un tapón de goma.

Una polea del cigüeñal está unida al cubo con seis pernos, desde donde el ventilador, el impulsor de la bomba de agua y la polea del generador son accionados por dos correas.

En la polea está montado un dispositivo especial: un amortiguador, que sirve para amortiguar las vibraciones de torsión del cigüeñal, reduciendo así el ruido y facilitando las condiciones de funcionamiento de los engranajes impulsores del árbol de levas.

El amortiguador consta de un disco de hierro fundido presionado a través de un elástico Junta (de goma) en la proyección cilíndrica de la polea del cigüeñal

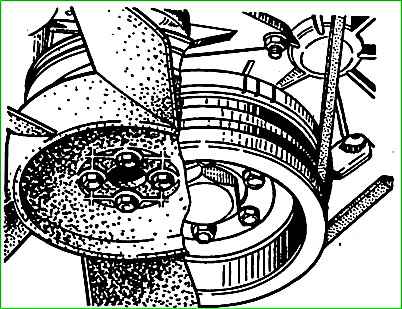

Hay una marca en la polea del cigüeñal y tres marcas en el disco amortiguador (Fig. 3), que se utilizan para determinar el punto muerto superior (TDC) y configurar el encendido.

La marca en la polea y la tercera marca en el disco amortiguador deben estar opuestas entre sí. La mezcla mutua de marcas indica una falla del amortiguador.

Cuando se alinean con la nervadura indicadora en la tapa del engranaje de distribución de la tercera marca en la dirección de rotación del disco amortiguador, los pistones del primer y cuarto cilindro están en el PMS.

La segunda marca corresponde a la posición de 5 grados. al PMS y sirve junto con la tercera marca para ajustar el encendido cuando el motor no está en marcha.

La primera marca corresponde a la posición de 12 grados antes del PMS y sirve junto con la segunda y tercera marcas para controlar la correcta instalación del encendido con el motor en marcha.

El extremo delantero del cigüeñal está sellado con un sello de goma con un deflector de aceite presionado en la tapa del árbol de levas.

El deflector de aceite tiene: una brida que drena el aceite que fluye por la pared de la tapa. Para facilitar el funcionamiento del manguito, se instala otro deflector de aceite delante de él en el cigüeñal.

El funcionamiento fiable del manguito después del reensamblaje se garantiza mediante una buena alineación de la tapa del engranaje de sincronización.

La parte trasera del cigüeñal está sellada con una empaquetadura hecha de cordón de amianto, impregnada con un compuesto antifricción y recubierta de grafito.

La empaquetadura se coloca en las ranuras del bloque de cilindros y en un soporte especial que se fija al bloque con dos espárragos

Hay un microtornillo en el muñón del cigüeñal debajo de la empaquetadura, y frente a la empaquetadura hay una cresta que sirve para expulsar el aceite del área del sello.

Las juntas del soporte están selladas con juntas de goma en forma de L.

En el extremo trasero del cigüeñal hay un casquillo perforado para instalar el rodamiento de bolas del eje de entrada de la caja de cambios

El volante está fabricado en hierro fundido gris. Se fija a la brida en el extremo trasero del cigüeñal con cuatro pernos de tierra

El par de apriete de las tuercas de los pernos es de 76-83 Nm (7,6-8,3 kgf m). Las tuercas se fijan con una placa dobladora.

Se presiona una llanta dentada sobre el volante para arrancar el motor con un motor de arranque. Antes del montaje con el cigüeñal, el volante se equilibra estáticamente.