Поршні відлиті з висококремнистого алюмінієвого сплаву та термічно оброблені

Головка поршня - циліндрична з плоским днищем.

На циліндричній поверхні головки проточено три канавки, у двох верхніх встановлені компресійні кільця, а в нижній — маслознімне.

У канавці під маслознімне кільце з обох боків виконані прорізи для того, щоб не перегрівалися поверхні спідниці поршня, що труться, від тепла, що йде від днища поршня

За цими ж прорізами відводиться в картер двигуна олія, що знімається олійним кільцем

Під канавкою для маслознімного кільця виконана фаска і на ній — по два отвори з обох боків, які теж служать для відведення масла, що скупчується під маслознімним кільцем.

Спідниця поршня овальна в поперечному перерізі, і бочкоподібна, в поздовжньому.

Велика вісь овалу розташована в площині перпендикулярної осі поршневого пальця.

Розмір овальності поршня становить 0,39-0.43 мм.

Найбільший діаметр спідниці поршня розташовується на 8 мм нижче осі поршневого пальця.

Діаметр спідниці плавно зменшується і в напрямку до днища, і в протилежному напрямку, максимальне зменшення діаметра на кромці фаски під нижньою канавкою становить 0,034-0064 мм, на нижній кромці опорної частини спідниці - 0.050-0.080 мм.

Вісь отвори під поршневий палець зміщена від середньої площини на 1,5 мм у праву (по ходу автомобіля) сторону, для зменшення шуму від перекладання поршня від однієї стінки гільзи до іншої при зміні напрямку руху поршня (вгору — вниз).

У тіло поршня між нижньою канавкою та отвором під поршневий палець залита сталева терморегулювальна вставка, що служить для зменшення деформацій поршня при нагріванні до робочої температури та зменшення початкових монтажних зазорів при складанні

Поршні встановлюються в гільзи тієї ж розмірної групи із зазором 0.024—0 048 мм

Для забезпечення необхідного зазору поршні та гільзи розділені (за діаметром) на п'ять груп, позначених відповідною літерою, яка вибивається на днище поршня та наноситься на зовнішній поверхні, нижній частині гільзи.

Для покращення приробітку поверхня поршня покрита (електролітичним способом) шаром олова товщиною 0.001-0.002 мм.

Щоб поршні працювали правильно, вони повинні бути встановлені в циліндри в строго визначеному положенні.

Для цього на одній із бобишок поршня є напис «ПЕРЕД» відповідно до цього напису поршень зазначеною стороною повинен бути звернений до передньої частини двигуна

Розмірні групи для двигуна ЗМЗ-4063

Група "А" (номінал):

- - діаметр поршня (спідниця) - 92,000-91,988 мм;

- - діаметр циліндра - 92,036-93,024 мм

Група "Б" (номінал):

- - діаметр поршня (спідниця) - 92,012-92,000 мм;

- - діаметр циліндра - 92,048-92,036 мм

Група "В" (номінал):

- - діаметр поршня (спідниця) - 92,024-92,012 мм;

- - діаметр циліндра - 92,060-92,048 мм

Група "Г" (номінал):

- - діаметр поршня (спідниця) - 92,036-92,024 мм;

- - діаметр циліндра - 92,072-92,060 мм

Група "Д" (номінал):

- - діаметр поршня (спідниця) - 92,048-92,036 мм;

- - діаметр циліндра - 92,084-92,072 мм

Група "А" (ремонтне збільшення 0,5):

- - діаметр поршня (спідниця) - 92,500-91,488 мм;

- - діаметр циліндра - 92,536-92,524 мм

Група "Б" (ремонтне збільшення 0,5):

- - діаметр поршня (спідниця) - 92,512-92,500 мм;

- - діаметр циліндра - 92,548-92,536 мм

Група "В" (ремонтне збільшення 0,5):

- - діаметр поршня (спідниця) - 92,524-92,512 мм;

- - діаметр циліндра - 92,560-92,548 мм

Група "Г" (ремонтне збільшення 0,5):

- - діаметр поршня (спідниця) - 92,536-92,524 мм;

- - діаметр циліндра - 92,572-92,560 мм

Група "Д" (ремонтне збільшення 0,5):

- - діаметр поршня (спідниця) - 92,548-92,536 мм;

- - діаметр циліндра - 92,584-92,572 мм

Група "А" (ремонтне збільшення 1,0):

- - діаметр поршня (спідниця) - 93,000-92,988 мм;

- - діаметр циліндра - 93,036-93,024 мм

Група "Б" (ремонтне збільшення 1,0):

- - діаметр поршня (спідниця) - 93,012-93,000 мм;

- - діаметр циліндра - 93,048-93,036 мм

Група "В" (ремонтне збільшення 1,0):

- - діаметр поршня (спідниця) - 93,024-93,012 мм;

- - діаметр циліндра - 93,060-93,048 мм

Група "Г" (ремонтне збільшення 1,0):

- - діаметр поршня (спідниця) - 93,096-93,024 мм;

- - діаметр циліндра - 93,072-93,060 мм

Група "Д" (ремонтне збільшення 1,0):

- - діаметр поршня (спідниця) - 93,048-93,036 мм;

- - діаметр циліндра - 93,084-93,072 мм

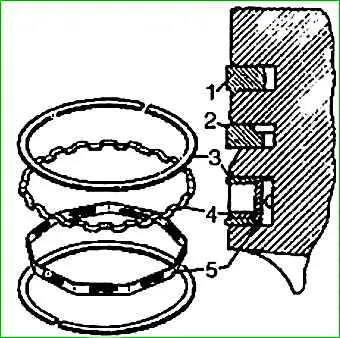

Поршневі кільця

Компресійні кільця відлиті з чавуну, верхнє-з високоміцного чавуну, що володіє про високу пружність, нижню — із сірого чавуну

Верхнє компресійне кільце працює в найбільш важких умовах при високих температурі і тиску, а також при нестачі мастила).

Для збільшення зносостійкості його зовнішня поверхня, прилегла до циліндра, покрита шаром хрому.

Шар хрому значно збільшує термін служби верхнього кільця. Це також сприяє збільшенню терміну служби нижнього кільця циліндра.

Зовнішня циліндрична поверхня нижнього компресійного кільця покрита шаром олова товщиною 0.006-0,012 мм (або вся поверхня кільця має фосфатне покриття), що покращує його приробіток

На внутрішній циліндричній поверхні нижнього компресійного кільця є виточка, завдяки якій нові кільця, встановлені в циліндр, дещо вивертаються і стикаються з циліндром тільки кромкою

Це прискорює та покращує приробіток кілець до дзеркала циліндра.

На поршень кільце має бути встановлене виточкою догори, порушення цієї умови викликає різке зростання витрати масла та димлення двигуна

Верхнє кільце виточення не має

Маслознімне кільце — збірне, чотири або триелементне.

Чотириелементне кільце складається з двох сталевих кільцевих дисків 3 та двох сталевих розширювачів: осьового 4 та радіального 5

Трьохелементне маслознімне кільце складається з двох сталевих кільцевих дисків і одного сталевого двофункціонального розширювача

Робоча циліндрична поверхня (прилегла до циліндра) кільцевих дисків покрита шаром хрому завтовшки 0,080-0,130 мм.

Висота компресійних кілець — 2 мм, маслознімного в зборі — 4,9 мм Замок кілець — прямий

Поршневі пальці плаваючого типу (вони не закріплені ні в поршні, ні в шатуні) виготовлені з низьколегованої сталі методом холодної висадки.

Зовнішня поверхня пальця піддана вуглецевому насичення на глибину 1-1,5 мм і загартована нагріванням ТВЧ до твердості HRC 59—66.

Зовнішній діаметр пальця - 25 мм

Щоб попередити стукіт пальців, їх підбирають до поршня з мінімальним зазором, допустимим за умов змащення

Оскільки лінійне розширення матеріалу поршня приблизно в 2 рази більше, ніж у пальця, то при кімнатній температурі палець входить в отвори бобишок поршня з натягом

До шатуна палець підбирається із зазором від 0,0045 до 0,0095 мм

Для зручності підбору пальці, шатуни та поршні розділені з розмірних груп.

Розмірні групи поршнів, шатунів та пальців двигунів сімейства ЗМЗ-406

Діаметр пальця - 22,0000-21,9975 мм:

- - отвори у верхній головці шатуна - 22,0070-22,0045 мм;

- - отвори в бобишці поршня - 22,0000-21,9975 мм;

- - маркування пальця, шатуна та поршня - білий;

- - маркування поршня "I"

Діаметр пальця - 21,9975-21,9950 мм:

- - отвори у верхній головці шатуна - 22,0045-22,0020 мм;

- - отвори в бобишці поршня - 21,9975-21,9950 мм;

- - маркування пальця, шатуна та поршня - зелений;

- - маркування поршня "II"

Діаметр пальця - 21,9950-21,9925 мм:

- - отвори у верхній головці шатуна - 22,0020-21,9995 мм;

- - отвори в бобишці поршня - 21,9950-21,9925 мм;

- - маркування пальця, шатуна та поршня - жовтий;

- - маркування поршня "III"

Діаметр пальця - 21,9925-21,9900 мм:

- - отвори у верхній головці шатуна - 21,9995-21,9970 мм;

- - отвори в бобишці поршня - 21,9925-21,9900 мм;

- - маркування пальця, шатуна та поршня - червоний;

- - маркування поршня "IV"

Розмірні групи поршнів, шатунів та пальців двигунів сімейства ЗМЗ-405

Діаметр пальця - 25,0000-24,9975 мм:

- - отвори у верхній головці шатуна - 25,0070-25,0045 мм;

- - отвори в бобишці поршня - 25,0000-24,9975 мм;

- - маркування пальця, шатуна та поршня - білий;

- - маркування поршня "I"

Діаметр пальця - 24,9975-24,9950 мм:

- - отвори у верхній головці шатуна - 25,0045-25,0020 мм;

- - отвори в бобишці поршня - 24,9975-24,9950 мм;

- - маркування пальця, шатуна та поршня - зелений;

- - маркування поршня "II"

Діаметр пальця - 24,9950-24,9925 мм:

- - отвори у верхній головці шатуна - 25,0020-24,9995 мм;

- - отвори в бобишці поршня - 24,9950-24,9925 мм;

- - маркування пальця, шатуна та поршня - жовтий;

- - маркування поршня "III"

Діаметр пальця - 24,9925-24,9900 мм:

- - отвори у верхній головке шатуна - 24,9995-24,9970 мм;

- - отвори в бобишці поршня - 24,9925-24,9900 мм;

- - маркування пальця, шатуна та поршня - червоний;

- - маркування поршня "IV"

У поршні палець утримується двома стопорними кільцями, виготовленими з круглого, пружинного дроту діаметром 2 мм. Кільця мають відігнутий убік вусик.

Стопорні кільця встановлюють за допомогою плоскогубців таким чином, щоб вусик був звернений назовні

Шатуни - сталеві ковані зі стрижнем двотаврового перерізу. У поршневу голівку шатуна запресовано тонкостінну втулку з олов'янистої бронзи.

Кривошипна головка шатуна — роз'ємна.

Кришка кривошипної головки кріпиться до шатуна двома болтами зі шліфованою посадковою частиною.

Болти кріплення кришок та гайки шатунних болтів виготовлені з легованої сталі та термічно оброблені.

Гайки шатунних болтів затягуються моментом 68-75 Нм (6,8-7,5кгс-м) і стопоряться герметиком.

Кришки шатунів обробляються в зборі з шатуном і тому їх не можна переставляти з одного шатуна на інший.

Для запобігання можливої помилки, на шатуні та на кришці на бобишці під болт, вибиті порядкові номери циліндрів. Вони мають бути розташовані з одного боку.

Крім того, заглиблення у кришці та шатуні для фіксуючих виступів вкладишів також повинні бути з одного боку.

У стрижні шатуна у кривошипної головки є отвір діаметром 1,5 мм, через який проводиться мастило дзеркала циліндра. Цей отвір має бути спрямований у правий бік двигуна, тобто в протилежний бік розподільчому валу.

При правильному складанні число «24» виштамповане на середній полиці стрижня шатуна, також виступ на кришці шатуна повинні бути звернені до передньої сторони двигуна.

Для забезпечення динамічної врівноваженості двигуна сумарна маса поршня, поршневого пальця кілець і шатуна, що встановлюються в двигун, може мати різницю по циліндрах не більше 12 г, що забезпечується підбором деталей відповідної маси.

За деталями різниця в масі може бути поршнів — 4 р. шатунів —18 р. поршневих папців — 2 р.

Для забезпечення вищезгаданої різниці в масі деталей в одному двигуні (12 г), шатуни по масі розбиваються на чотири групи і повинні підбиратися для одного двигуна з різницею не більше 5 г.

Колінчастий вал - відлитий з високоміцного чавуну, має п'ять опор, у зборі з маховиком та зчепленням, динамічно збалансований, допустимий дисбаланс - не більше 35 г см).

Діаметр корінних шийок — 64 мм шатунних—58 мм.

Шатунні шийки порожнисті.

Порожнини в шатунних шийках закриті різьбовими пробками і призначені для додаткового очищення масла, що надходить на шатунні шийки.

Під дією відцентрових сил, що виникають при обертанні колінчастого валу, у порожнинах шатунних шийок відкладаються металеві частинки продуктів зносу, що містяться в маслі.

Олія до порожнин шатунних шийок підводиться по отворах у щоках валу з кільцевої канавки на вкладках корінних шийок колінчастого валу.

До корінних шийок олія надходить з масляної магістралі каналами в перегородках блоку

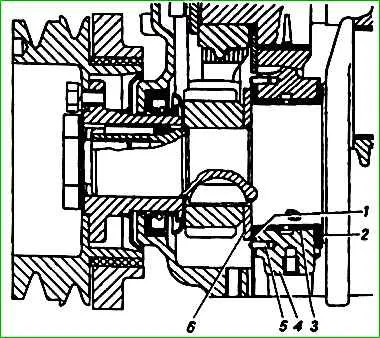

Восьове переміщення колінчастого валу обмежується двома завзятими сталеалюмінієвими шайбами 1 і 2 розташованими по обидва боки переднього корінного підшипника.

Передня шайба 1 антифрикційним шаром звернена до сталевої упорної шайби 6 на колінчастому валу, задня шайба 2— до щоки колінчастого валу.

Передня шайба утримується від обертання: двома штифтами 5 запресованими в блок та кришку корінного підшипника.

Виступаючі кінці штифтів входять у пази шайби.

Задня шайба утримується від обертання своїм виступом, що входить у паз на задньому торці кришки корінного підшипника.

Величина осьового зазору становить 0.125-0.325 мм.

На передньому кінці колінчастого валу на шпанках встановлені сталева упорна шайба, шестерні приводу розподільчого валу, масловідбивач, і маточина шківа колінчастого валу.

Всі ці деталі стягнуті болтом, що вкручується в передній торець колінчастого валу.

Шпонковий паз у ступиці шківа ущільнюється гумовою пробкою.

До ступиці шістьма болтами кріпиться шків колінчастого валу, від якого двома ременями наводяться обертання вентилятор, крильчатка водяного насоса та шків генератора.

На шківі змонтовано спеціальний пристрій —демпфер, що служить для гасіння крутильних коливань колінчастого валу, завдяки чому зменшується шум та полегшуються умови роботи шестерень приводу розподільчого валу.

Демпфер складається з чавунного диска, напресованого через еластичну (гумову) прокладку на циліндричний виступ шківа колінчастого валу

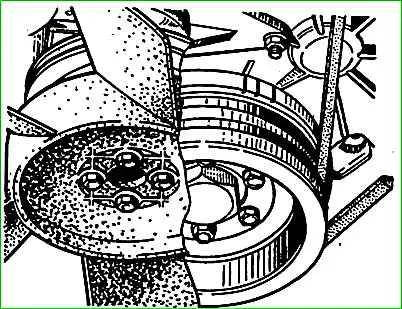

На шківі колінчастого валу нанесена одна мітка а на диску демпфера—три мітки (рис 3), що служать для визначення верхньої мертвої точки (ВМТ) та встановлення запалювання.

Мітка на шківі та третя мітка на диску демпфера повинні бути один проти одного. Взаємне змішування міток вказує на вихід із ладу демпфера.

При суміщенні з ребром-покажчиком на кришці розподільчих шестерень третьої мітки у напрямку обертання на диску демпфера поршні першого та четвертого циліндрів знаходяться у ВМТ.

Друга мітка відповідає положенню 5 гр. до ВМТ і служить разом із третьою міткою для встановлення запалення на непрацюючому двигуні.

Перша мітка відповідає положенню 12 градусів до ВМТ і служить разом з другою та третьою мітками для контролю правильності встановлення запалення на працюючому двигуні.

Передній кінець колінчастого валу ущільнений гумовою манжетою з масловідбивачем, запресованим у кришку розподільчих шестерень.

На масловідбивачі є: відбортовка, що відводить масло, що стікає по стінці кришки. Для полегшення роботи манжети перед нею на колінчастому валу встановлено ще один масловідбивач.

Надійна робота манжети після перебирання забезпечується хорошим центруванням кришки розподільчих шестерень.

Задній кінець колінчастого валу ущільнений набиванням з азбестового шнура, просоченого антифрикційним складом і покритого графітом.

Набивання закладено в канавки блоку циліндрів та спеціального тримача який кріпиться двома шпильками до блоку

На шиї колінчастого валу під набивкою є мікрошнек, а перед набиванням — гребінь службовець для відкидання олії із зони ущільнення.

Стики тримача ущільнені гумовими прокладками Г-подібної форми.

У задньому торці колінчастого валу розточене гніздо для встановлення шарикопідшипника первинного валу коробки передач

Маховик відлитий із сірого чавуну. Він кріпиться до фланця на задньому кінці колінчастого валу чотирма шліфованими болтами

Момент затягування гайок болтів - 76-83 Нм (7,6-8,3 кгс м). Гайки законтрені відгинною пластиною.

На маховик напресовано зубчастий обід для пуску двигуна стартером. Перед складанням з колінчастим валом маховик статично балансують.