Soldadura de bisagras del portón trasero

Retirar componentes y piezas que interfieran en los trabajos de enderezamiento, soldadura y pintura

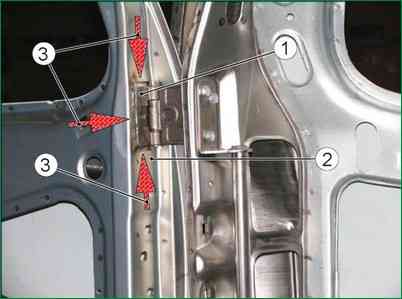

Ensamble las bisagras superiores 1 (Fig. 1) y las bisagras inferiores 2 junto con el conector de bisagra 4 en el pilar izquierdo de la abertura de la puerta trasera y fíjelas sin apretar con los pernos 3.

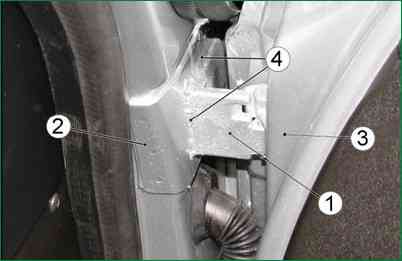

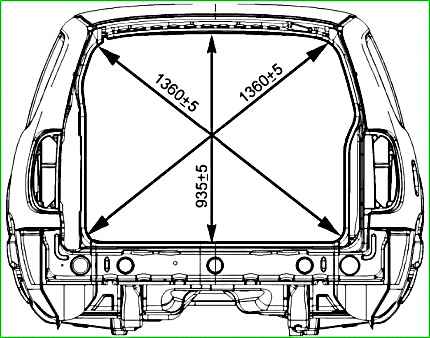

Instale el conjunto del portón trasero en la carrocería en su lugar y, utilizando cuñas tecnológicas, alinee los espacios y la protuberancia/recesión de acuerdo con la Fig. 2.

Realice esta operación con un asistente.

Alinee los eslabones de las bisagras móviles (soldados) con el plano del extremo de la puerta en su lugar a través del nicho de la luz trasera y apriete los pernos 3.

Coloque puntos para perforar agujeros en el centro de los agujeros en los eslabones móviles de ambas bisagras al final de la puerta y marque la posición de los eslabones móviles con un marcador.

Taladra dos agujeros con un diámetro de 8,2 mm en el extremo de la puerta según las marcas con un núcleo.

Asegure los enlaces de las bisagras móviles a la puerta con pernos M8 con tuercas y arandelas.

Con cuidado, apoyándola desde abajo, cuelgue la puerta en la carrocería, asegure el conector y verifique que el portón trasero se abra/cierre fácilmente (asegúrese de que los ejes de las bisagras estén alineados).

Desconecte el conector 3 y retire el conjunto de puerta y bisagra de la carrocería sin alterar la posición de los eslabones móviles en el pilar de la puerta.

Instale el conector 3 en la puerta.

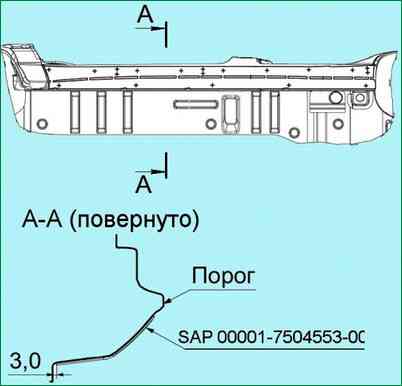

Asegúrese de que los eslabones móviles estén en la posición correcta al final de la puerta (según las marcas hechas con un marcador) y suelde los eslabones móviles de las bisagras al extremo de la puerta con una costura continua con una pata de 3-3,5 mm, como se muestra en la Fig. 4.

Limpie las costuras de soldadura y prepare la zona reparada de la puerta para pintar.

Instale la puerta en el cuerpo con el ajuste final de apertura, protuberancia/recesión y ajuste la puerta para facilitar la apertura/cierre.

Pinte la puerta y las bisagras e instale los componentes y piezas retirados.

Soldadura de bisagras de puertas laterales

Retirar del coche componentes y piezas que interfieran en los trabajos de enderezamiento, soldadura y pintura de la carrocería

Retira la puerta de la carrocería.

Utiliza una máquina cortadora para retirar los restos del eslabón 1 dañado de la bisagra y decapado hasta metalizar el lugar donde está soldada la nueva bisagra al pilar 2 de la carrocería.

Instale el conjunto de puerta lateral con bisagras en su lugar en la carrocería y, manteniéndola en posición cerrada, alinéela a lo largo de la abertura y a lo largo de los espacios, de acuerdo con la Fig. 2, utilizando cuñas tecnológicas. Realice la operación con un asistente.

Presionando el enlace fijo 1 de la bisagra al poste 2 (con la puerta 3 cerrada), agarre la bisagra al poste en tres puntos a lo largo del perímetro de la bisagra. Realice la operación con un asistente.

Con cuidado, sosteniendo la puerta desde abajo, verifique que la puerta se abra/cierre fácilmente (asegúrese de que los ejes de las bisagras estén alineados y que los espacios entre la puerta y las piezas coincidentes cumplan con los requisitos de la Fig. 2). Realice la operación con un asistente.

Retire la puerta y suelde el eslabón fijo de la bisagra alrededor del perímetro al pilar de la carrocería mediante una costura continua 4 con una pata de 3-3,5 mm, como se muestra en la Fig. 4.

Limpiar las costuras de soldadura y preparar la zona reparada de la carrocería para pintura y tratamiento anticorrosión.

Instale la puerta en el cuerpo con el ajuste final de apertura, protuberancia/recesión y ajuste la puerta para facilitar la apertura y el cierre.

Pintar las zonas dañadas de la pintura de la puerta y el pilar y realizar un tratamiento anticorrosión en la costura de soldadura del eslabón de la bisagra fija y las cavidades ocultas del pilar.

Instale los componentes y piezas retirados del vehículo.

Soldadura de los pernos para la fijación del embellecedor del umbral

Desengrasar el umbral lateral de la carrocería derecha o izquierda con aguarrás u otro desengrasante disponible en la empresa.

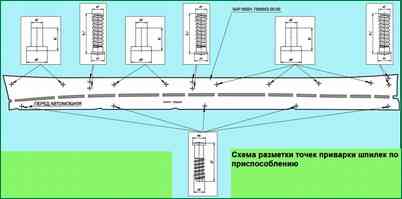

Preparar y aplicar el dispositivo SAP 00001-7504553-00-00 (Fig. 5) al umbral del cuerpo según las instrucciones de uso y alinearlo con la brida inferior como se muestra en la Fig. 4.

Asegure el dispositivo al cuerpo con cinta adhesiva, asegurando un ajuste perfecto a la superficie del cuerpo.

Atención: no está permitido utilizar un dispositivo con defectos que afecten a la precisión del marcado.

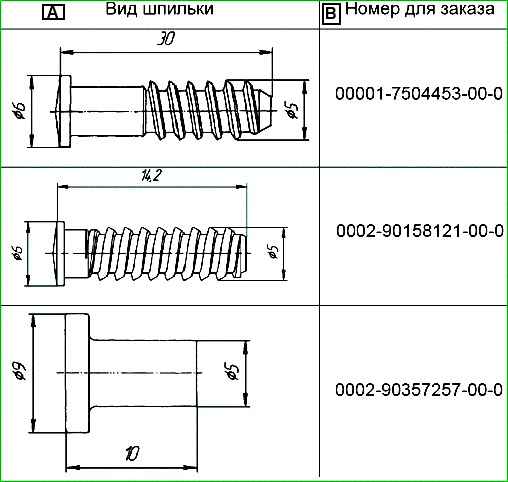

Suelde los montantes (Tabla 1) perpendicularmente al plano del umbral según las marcas con tres puntos de soldadura de aproximadamente 120 grados alrededor de la circunferencia del área de soporte de los montantes según el diagrama, Fig. 6.

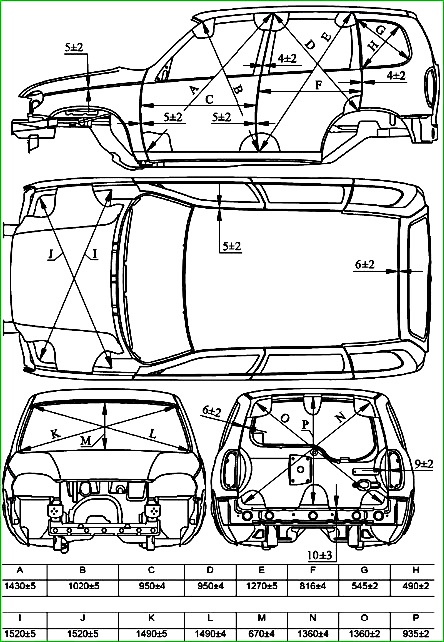

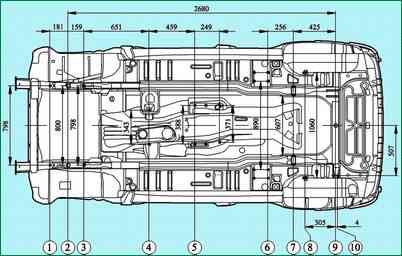

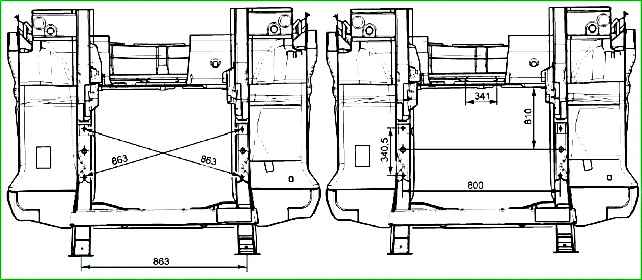

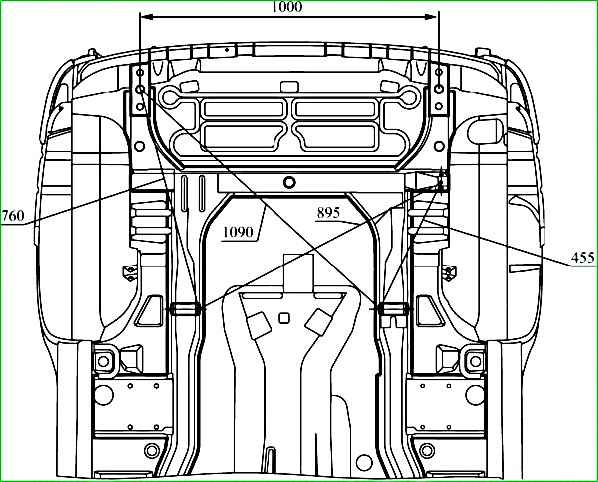

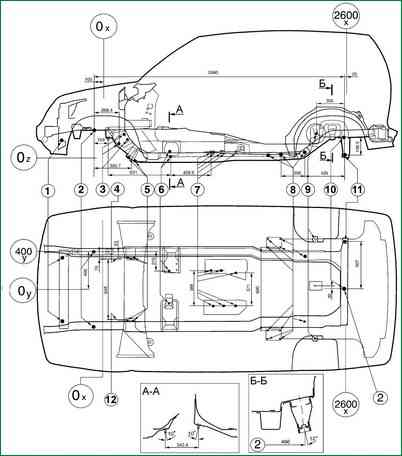

Puntos básicos de las dimensiones geométricas del cuerpo

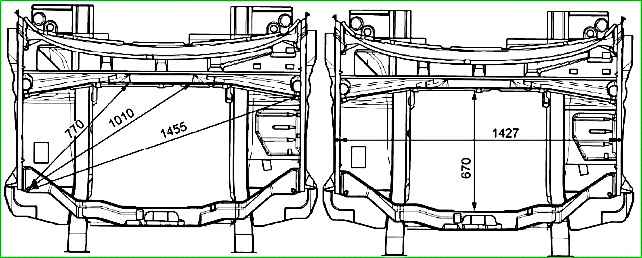

Puntos básicos de montaje para unidades de transmisión

Parte delantera

Carrocería trasera

Metal galvanizado

Para piezas que funcionan en un ambiente corrosivo (la parte inferior del coche), el fabricante utiliza metal galvanizado en uno o ambos lados.

La proporción de piezas galvanizadas en la carrocería de un automóvil Chevrolet-Niva es más del 50 por ciento (en peso).

Las siguientes piezas están galvanizadas en la carrocería del Chevrolet-Niva:

- 2123 – 5101024/025 panel de piso delantero derecho/izquierdo;

- 2123 – 5101034 panel del piso medio;

- 2123 – 5101042 panel de piso trasero;

- 2123 – 5101056/057 conector de umbral de piso derecho/izquierdo;

- 2123 – 5101068/069 conector caja umbral suelo derecha/izquierda;

- 2123 – 5401092/093 panel lateral interior derecho/izquierdo;

- 2123 – 5401102/103 moldura del panel lateral inferior derecho/izquierdo;

- 2123 – 8403024/025 amplificador de guardabarros delantero, trasero derecho/izquierdo;

- 2123 – 8403264/265 guardabarros delantero derecho/izquierdo;

- 2123 – 8404046/047 extensión del guardabarros trasero derecho/izquierdo;

- 2123 – 5401060/061 lado del cuerpo derecho/izquierdo;

- 2123 – 6101014/015 panel exterior de puerta delantera derecha/izquierda;

- 2123 – 6101024/025 panel de puerta delantera interior derecho/izquierdo;

- 2123 – 6201014/015 panel exterior de puerta trasera derecha/izquierda;

- 2123 – 6201024/025 panel de puerta trasera interior derecho/izquierdo;

- 2123 – 6301014 panel exterior de la puerta trasera;

- 2123 – 6301024 panel interior de la puerta trasera;

- 2123 – 8403014/015 guardabarros delantero derecho/izquierdo;

- 2123 – 8404014/015 guardabarros trasero derecho/izquierdo.

Las chapas galvanizadas requieren métodos de reparación diferentes a los paneles de acero convencionales:

Cuando se sueldan paneles galvanizados en un entorno de gas protector, el punto de soldadura es más poroso que cuando se sueldan paneles de acero convencionales. Aumentar el número de puntos de soldadura en un 10%.

Cuando el zinc se quema en la zona de soldadura, emite gases nocivos. Utilice equipo de protección personal.

Antes de aplicar masilla a paneles de acero galvanizado, lije bien la superficie galvanizada lisa (elimine el brillo) para aumentar la adhesión de la masilla al metal galvanizado.

Cuando trabaje con paneles de acero galvanizado, utilice únicamente masilla para carrocería a base de epoxi.

Edición de un cuerpo dañado

Durante el funcionamiento, algunos vehículos sufren daños como consecuencia de accidentes de tráfico, y se daña la integridad y geometría de las superficies delanteras, el bastidor y la base de la carrocería.

Al reparar este tipo de vehículos, es necesario restaurar la geometría de los puntos de fijación de componentes y conjuntos en la base de la carrocería.

Las principales dimensiones de referencia para comprobar la base del cuerpo se muestran en la figura.

Los daños al cuerpo pueden variar en complejidad. Por lo tanto, las reglas de reparación en cada caso individual deben ser las más adecuadas para estos daños, y es necesario aprovechar al máximo las posibilidades de enderezar los paneles dañados.

Si es posible, es necesario evitar reemplazar piezas soldadas para no violar la protección anticorrosión de fábrica de la carrocería.

Al realizar reparaciones de carrocería, se recomienda retirar componentes y piezas que interfieran con los trabajos de enderezamiento, soldadura y pintura con el fin de facilitar la medición, control e instalación de gatos hidráulicos y de tornillo para eliminar deformaciones y daños a la carrocería.

Las protuberancias de las superficies frontales y las piezas extraíbles con respecto a los paneles adyacentes se eliminan mediante su montaje y ajuste.

Reparación de superficies deformadas de piezas

La reparación de piezas de carrocería dañadas se realiza estirando, enderezando, enderezando con contracción de metal, cortando áreas que no se pueden reparar, haciendo inserciones de reparación a partir de piezas de carrocería rechazadas o chapas de metal y dándoles la forma de la pieza que se está restaurando.

Las zonas deformadas de los paneles se enderezan, por regla general, manualmente utilizando herramientas y dispositivos especiales (martillos, palancas, varios mandriles).

El enderezamiento por calor se utiliza para recalcar (tirar) superficies de paneles muy estiradas.

Para evitar el deterioro de las propiedades mecánicas del metal, los paneles se calientan a 600-650° C (color rojo cereza). El diámetro del punto calentado no debe superar los 10-15 mm.

Enderezar los paneles con contracción de metal de la siguiente manera:

- – utilizando un electrodo de carbón de una máquina de soldar semiautomática o un soplete de gas, calentar los puntos metálicos desde la periferia hasta el centro de la zona defectuosa y, con golpes de un mazo o martillo de madera, empujar los puntos calientes recalcar la parte posterior del área, utilizando un soporte o un yunque;

- – repetir las operaciones de calentamiento y depósito del metal hasta obtener la superficie del panel requerida.

Las irregularidades en los paneles se pueden suavizar utilizando masillas de poliéster, termoplásticos, masillas epoxi de curado en frío y soldaduras.

Las masillas de poliéster como “Hempropol-P” o PE-0085 forman conexiones confiables con paneles decapados hasta el metal.

La temperatura en la sala de trabajo no debe ser inferior a 18° C. La masilla de poliéster preparada debe utilizarse en no más de 10 minutos.

Se endurece completamente a los 60 minutos de su aplicación.

El espesor de la capa de masilla sobre la superficie tratada del panel no debe exceder los 2 mm.

El termoplástico está disponible en forma de polvo.

Adquiere las propiedades elásticas necesarias para su aplicación sobre la superficie metálica del panel a una temperatura de 150-160° C.

La superficie a rellenar debe limpiarse a fondo de óxido, incrustaciones, pintura vieja y otros contaminantes.

La adhesión termoplástica es mejor sobre una superficie metálica rugosa.

Para aplicar termoplástico, se calienta la zona a nivelar a 170-180° C y se aplica la primera capa de polvo, que se pasa con un rodillo metálico.

Luego se aplica una segunda capa y así sucesivamente hasta rellenar los desniveles.

Cada capa se enrolla hasta obtener una capa monolítica de masa plástica. Después del curado, el termoplástico se procesa con una sierra enderezadora.

Las soldaduras del tipo POSSu 18-2 o POSSu 25-2 se utilizan para nivelar áreas previamente rellenas con soldadura, reconstruir los bordes de las piezas y eliminar huecos.

Si hay daños importantes en partes del cuerpo, se reemplazan por otras nuevas mediante soldadura por arco eléctrico en un entorno de gas protector.