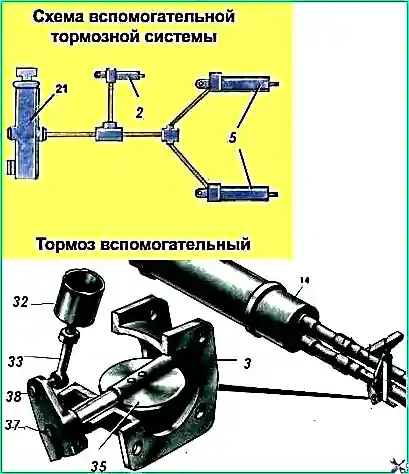

Die Zusatzbremse besteht aus einem Antrieb und zwei Aktuatoren, die im Anschluss der Auspuffrohre des Schalldämpfers installiert sind

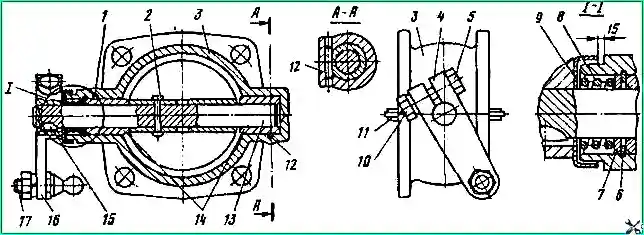

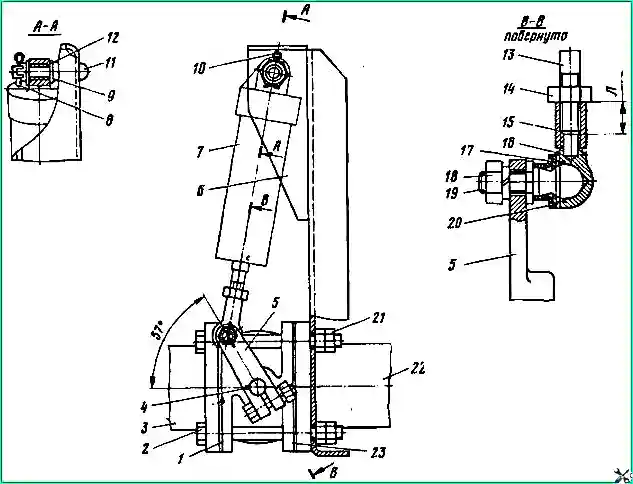

Der Hilfsbremsmechanismus (Abb. 2) umfasst ein Gehäuse 3, einen Dämpfer 11, eine Welle 13 und einen Hebel 4.

Wenn die Bremse nicht betätigt ist, befindet sich die Mechanismusklappe entlang des Abgasstroms und der Achse der Abgasrohre.

Der Antrieb zur Steuerung der Bremsmechanismen ist pneumatisch und besteht aus einem Ventil (Abb. 3), drei Pneumatikzylindern (Pneumatikzylindern) und diese verbindenden Rohrleitungen.

Wenn Sie den Hahnknopf drücken, wird Druckluft über Rohrleitungen zu zwei Pneumatikzylindern (Zylinderdurchmesser 35 mm und Kolbenhub 65 mm – Abb. 4) geleitet, deren Kolben die Dämpfermechanismen senkrecht zum Abgasstrom einstellen .

Gleichzeitig wird einem 30x25-Pneumatikzylinder (Abb. 5), der auf dem Deckel der Hochdruck-Kraftstoffpumpe installiert ist, Druckluft zugeführt, wodurch die Kraftstoffzufuhr unterbrochen wird.

Die Hilfsbremsmechanismen 23 (Abb. 6) werden mit Schrauben 2 an den Flanschen im Anschluss der Abgasrohre 3 und 22 des Schalldämpfers der Abgasanlage befestigt.

Halterungen 6 zur Montage der Pneumatikzylinder 7 werden mit den gleichen Schrauben an den Flanschen befestigt.

Das Hilfsbremssteuerventil ist an der Frontplatte der Kabine montiert und sein Knopf befindet sich links vom Kupplungspedal.

Die Hilfsbremseinheiten werden ausgebaut und teilweise oder vollständig zerlegt, wenn an ihnen Fehler festgestellt werden, z. B. Verklemmen der Dämpferwelle in den Gehäusebuchsen, Verschleiß von Teilen von Pneumatikzylindern, Lösen der Schrauben, mit denen die Mechanismen befestigt sind Auspuffrohre usw.

Hilfsbremse ausbauen und demontieren

Beim Entfernen schrauben Sie die Mutter 18 des Kugelbolzens 19 ab und trennen die Spitze 15 vom Hebel 5.

Mutter 8 von Stift 11 abschrauben und abschrauben, Unterlegscheibe und Pneumatikzylinder 7 als Baugruppe entfernen. Lösen Sie die Sicherungsmuttern und Muttern der vier Schrauben 2, entfernen Sie sie, entfernen Sie die Halterung 6, die Dichtungen 1 und die Mechanismusbaugruppe 23.

Um den Pneumatikzylinder zum Absperren der Kraftstoffzufuhr zu entfernen, lösen Sie die Stifte, die den Zylinder mit der Halterung verbinden, und den Ohrring an der Zylinderstange mit dem Hebel der Hochdruck-Kraftstoffpumpe und entfernen Sie die Zylinderbaugruppe.

Wenn Sie den Wasserhahn entfernen, lösen Sie die Muttern und trennen Sie die Rohrleitungen davon.

Schrauben Sie die Mutter ab, mit der der Wasserhahn an der Kabinenbodenplatte befestigt ist, und entfernen Sie sie. Die in der Abgasumgebung liegenden Zusatzbremsteile sind teilweise korrodiert und die Zwischenräume zwischen ihnen verstopfen sich durch Rußpartikel; Um die Demontage zu erleichtern, sollte die Zusatzbremse daher 24 Stunden lang in Kerosin oder Dieselkraftstoff eingeweicht werden.

Schneiden Sie bei der Demontage des Mechanismus den Kopf der Niete 2 (siehe Abb. 1) mit einer Feile ab und entfernen Sie sie mit einem Dorn mit einem Durchmesser von 4 mm von der Welle und dem Ventil.

Befestigen Sie den Hilfsbremsmechanismus in einem Schraubstock am Hebel 4 und Drehen Sie den Körper 3 und nehmen Sie ihn von der Welle 13 ab.

Dämpfer 11 aus dem Gehäuse entfernen.

Nehmen Sie die Abdeckung 9 vom Gehäuse ab und entfernen Sie die Feder 8, die Unterlegscheibe 7 und den Sicherungsring 6. Schrauben Sie die Mutter 10 der Kupplungsschraube 5 ab und entfernen Sie den Hebel 4 und die Passfeder 15 von der Welle 13.

Mit einem Dorn mit einem Durchmesser von 3,5 mm die Stifte 1 und 12 aus dem Gehäuse herausschlagen und die Buchsen 14 entfernen.

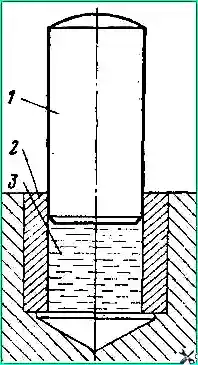

Die Buchse kann hydraulisch mit Fett aus dem Sackloch des Gehäuses entfernt werden (Abb. 164).

Sie können die Dämpferachse als Stange verwenden.

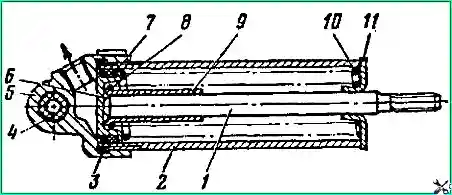

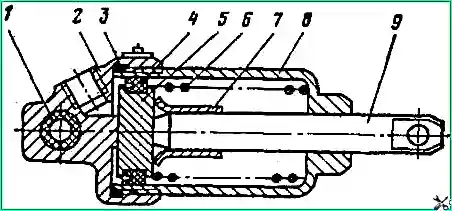

Bei der Demontage des Pneumatikzylinders 35x65 des Mechanismusantriebs muss dieser mit dem Deckel 5 (Abb. 161) in einem Schraubstock fixiert werden, das Gehäuse 2 abschrauben und den Dichtring 3 entfernen.

Bewegen Sie den Kolbenboden 6 um 10-15 mm aus dem Zylinder und sichern Sie ihn in der gelösten Kontermutter 14 (siehe Abb. 6).

Schrauben Sie die Spitze 15 und die Kontermutter ab.

Entfernen Sie den Kolben 6 (siehe Abb. 4) komplett mit der Stange 1 und den Federn 8 und 10 aus dem Zylinder.

Entfernen Sie den Begrenzer 9 von der Stange 1 und die Manschette 7 vom Kolben. Demontieren Sie ggf. die Spitze.

Bevor Sie den 30x25-Kraftstoffabsperrzylinder zerlegen, müssen Sie die Mutter abschrauben und die Anschlagverbindung von der Stange trennen.

Dann spannen Sie den unteren Teil des Zylinders 8 (siehe Abb. 5) in einen Schraubstock, schrauben Sie den Deckel 2 ab und entfernen Sie den Kolben 5 mit Stange 9 und Feder 6.

Entfernen Sie die Manschette 4 vom Kolben und den Begrenzer 7 von der Stange.

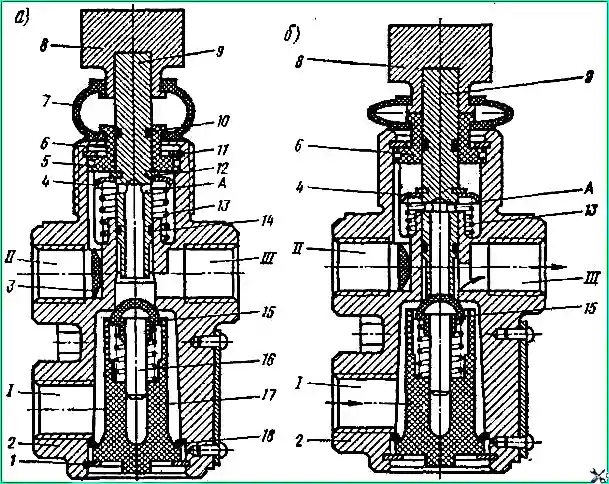

Beim Zerlegen des Krans (siehe Abb. 3) befestigen Sie dessen Unterteil in einem Schraubstock.

Trennen Sie den unteren Teil der Abdeckung 7 von der Buchse 6.

Entfernen Sie den Druckring 11 in den entstandenen Spalt.

Ziehen Sie den Knopf 8 und entfernen Sie den Drücker 9 aus dem Gehäuse, zusammengebaut mit Deckel 7, Buchse 6, Dichtungsringen 5, 10 und 14 und Federplatte 4.

Entfernen Sie die Feder 13 aus dem Gehäuse.

Bewegen Sie den Wasserhahn im Schraubstock so, dass die Unterseite des Wasserhahns zugänglich ist.

Entfernen Sie den Druckring 1, entfernen Sie die Ventilführung 17 und den Dichtring 18 vom Gehäuse.

Entfernen Sie das Einlassventil 15 mit der Stange 16 und der Ventilfeder aus der Führung 17.

Dichtringe 10, 14, Platte 4, Druckring 12 und Buchse 6 vom Stößel 9 entfernen.

Teile von Pneumatikzylindern, Mechanismen und Ventilen müssen in Benzin gewaschen, dann getrocknet und sorgfältig überprüft werden.

Die Dichtungen zwischen den Flanschen der Auspuffrohre und der Zusatzbremsmechanismen dürfen keine Risse, Abblätterungen oder andere Schäden aufweisen.

Risse, tiefe Kratzer, Verhärtungen und bleibende Verformungen sowie andere Schäden an Gummiteilen sind nicht zulässig.

Daten zur Überwachung von Teilen des Hilfsbremsmechanismus und der Pneumatikzylinder sind in Tabelle 1 aufgeführt.

Tabelle 1

Ärmel. Innendurchmesser:

- - Nenngröße - 14+0,050 mm;

- - zulässige Größe - 14,10 mm

Verschlusswelle. Außendurchmesser:

- - Nenngröße - 14-0,060 mm;

- - zulässige Größe - 13,80 mm

Kugelstift. Kugeloberflächendurchmesser:

- - Nenngröße - 12-0,120 mm;

- - zulässige Größe - 11,75 mm

Antriebsstangenende der Zusatzbremse. Kugelbolzenlochdurchmesser:

- - Nenngröße - 12+0,160 mm;

- - zulässige Größe - 12,25 mm

Bauen Sie die Zusatzbremseinheiten zusammen und installieren Sie sie am Fahrzeug in umgekehrter Reihenfolge wie Demontage und Ausbau aus dem Fahrzeug.

Die folgenden Anforderungen müssen erfüllt sein:

- - Die Dämpferwelle in den Buchsen muss sich frei drehen können, ohne zu verklemmen. Schmierung vala und Buchsen sind strengstens verboten;

- - Schmieren Sie die Spitze 15 (siehe Abb. 6) und den Kugelzapfen 19 mit einer dünnen Schicht Graphitfett;

- - mit einer dünnen Schicht CIATIM-221-Schmiermittel schmieren: am Hilfsbremssteuerventil, Drücker 9 (siehe Abb. 3), montiert mit O-Ringen, Hülse 6 und Körper 2 am Kontaktpunkt mit der Stange; Pneumatikzylinder bestehen aus einem Kolben, der mit einem O-Ring, einer Stange und einem Zylinder zusammengebaut ist.

Überprüfen Sie nach dem Zusammenbau die Pneumatikzylinder auf Undichtigkeiten unter einem Luftdruck von 5,3 kgf/cm².

Erkennen Sie Luftleckstellen mit Seifenemulsion, die nach der Überprüfung entfernt werden sollte.

Bei der Überprüfung ist es auch notwendig, den Hub der Stangen zu messen, der bei 35x65-Pneumatikzylindern 65 mm und bei einem 30x25-Pneumatikzylinder 25 mm betragen sollte.

Die Stangen müssen unter der Wirkung der Federn in ihre ursprüngliche Position zurückkehren, ohne zu verklemmen.

Beim Einbau des Hilfsbremsmechanismus in ein Auto muss die Einschraublänge der Stange „L“ (siehe Abb. 6) so eingestellt werden, dass sich der Schlüssel 4 befindet, wenn sich der Kolben des Pneumatikzylinders in der obersten Position befindet befindet sich entlang der Achse der Aufnahmerohre. In diesem Fall ist der Dämpfermechanismus vollständig geöffnet.

Sie sollten auch den festen Sitz der Schrauben prüfen, mit denen die Abgasrohre der Abgasanlage befestigt sind, und bei Bedarf die Schrauben festziehen, mit denen die Abgasrohre an den Abgasleitungen des Motors befestigt sind.