Einstellung des Drosselklappen- und Luftklappenantriebs des Vergasers

Bei korrekter Einstellung des Antriebs müssen Drosselklappe und Luftklappe entsprechend der Pedal- und Handbedienstellung öffnen und schließen.

Unvollständiges Öffnen der Drosselklappen führt zu Leistungsabfall, unzureichendes Schließen zu erhöhter Kurbelwellendrehzahl im Leerlauf und erhöhtem Kraftstoffverbrauch.

Öffnet sich die Luftklappe nicht vollständig, wird das brennbare Gemisch angereichert, was zu erhöhtem Kraftstoffverbrauch führt. Ist sie nicht vollständig geschlossen, ist das Starten eines kalten Motors schwierig.

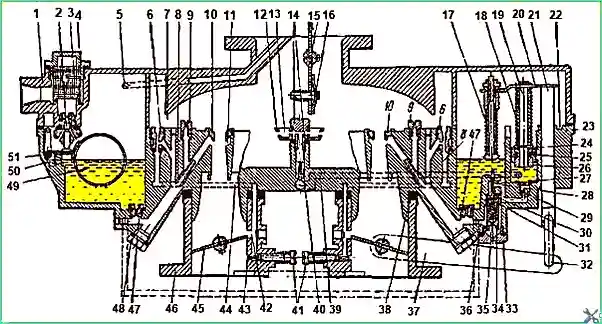

Abb. 1. K-88 Vergaser: 1 - Luftklappengehäuse; 2 - Nadelventil der Kraftstoffzufuhr; 3 - Siebfilter; 4 - Filterstopfen; 5 - Ausgleichskanal der Schwimmerkammer; 6 - Leerlaufdüse; 7 - Ausschnitt; 8 - Vollgasdüse; 9 - Luftdüse; 10 - kleiner Diffusor; 11 - Ringspalt; 12 - Düse; 13 - Luftkammer; 14 - Hohlschraube; 15 - Luftklappe; 16 - Automatisches Ventil; 17 - Stößel; 18, 35 - Federn; 19 - Stange; 20 - Stange; 21 - Stange; 22 - Ringnut; 23 - Schwimmerkammergehäuse; 24 - Manschette; 25 - Manschettenfeder; 26 - Stangenbuchse; 27 - Loch; 28 - Zwischenschieber; 29 - Kugeleinlassventil; 30 - Sitz; 31 - Kugelhahn; 32 - Stange; 33, 48 - Stopfen; 34 - Economizer-Ventil mit mechanischem Antrieb; 36, 39, 44 - Kraftstoffkanäle; 37 - Hebel; 38 - Dichtung; 40 - Nadelauslassventil; 41 - Leerlaufeinstellschrauben; 42 - rechteckiges Loch; 43 - Leerlaufsystemloch; 45 - Drosselklappe; 46 - Mischkammergehäuse; 47 - Hauptdüse; 49 - Schwimmer; 50 - Schwimmerfeder; 51 - Schwimmerachse

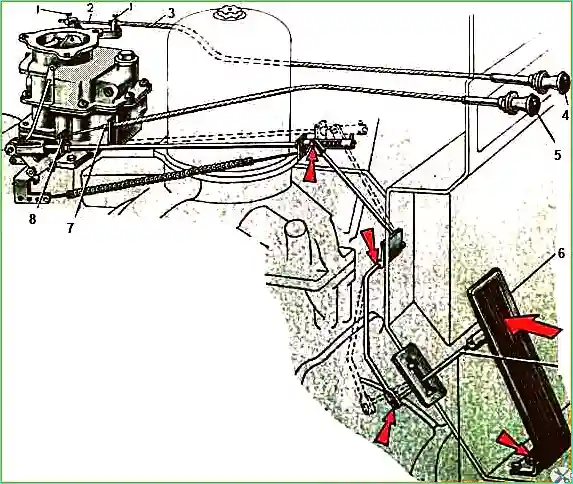

Zuerst Fuß- und Handgasantrieb und dann den Luftklappenantrieb einstellen.

Der Fußantrieb wird mithilfe der Gewindegabel an der Vergaserstange und der Gewindestange des Gaspedals so eingestellt, dass das Pedal bei vollständig geöffnetem Gaspedal den Boden um 3-5 mm nicht berührt.

.

.

Abb. 2. Einstellung des Vergaserklappen-Steuerantriebs: 1 - Kabelbefestigungsschrauben; 2 - Antriebskabel; 3 - Kabelgehäuse; 4 - Vergaserluftklappen-Antriebsknopf; 5 - Drosselklappenantriebsknopf; 6 - Pedalstange; 7 - Kabelgehäuse; 8 - Halterung

Der Gaspedalweg muss mindestens 160 mm betragen.

Nach der Einstellung werden die Stangen mit Kontermuttern gesichert.

Der manuelle Gasantrieb wird mit einer Klemme eingestellt, die am Ende des Antriebskabels angebracht ist. Bei vollständig eingefahrenem Antriebsgriff besteht zwischen der Klemme und der an der Stange befestigten Halterung ein Abstand von 2,0–3,0 mm.

Dieser Abstand ist erforderlich, damit die Rückholfeder beim Einfahren des manuellen Gashebels die Drosselklappen abdeckt.

Die Drosselklappen müssen in geschlossener Stellung die Kanäle der Mischkammer dicht abdecken. Zwischen Kanalwand und Drosselklappenkante ist ein Spalt von maximal 0,05 mm zulässig.

Beim Einstellen des Luftklappenantriebs muss der Handgriff so eingestellt werden, dass er den Anschlag des Kabinenschilds um 2,0–3,0 mm nicht erreicht.

In dieser Position, bei vollständig geöffneter Luftklappe, das Antriebskabel mit dem Klappenhebel verbinden und mit einer Schraube festklemmen. Anschließend den Kabelmantel in einer weiteren Klemme befestigen.

In geschlossener Position, d. h. bei vollständig ausgefahrenem Griff, muss die Luftklappe den Luftdurchlasskanal vollständig abdecken. Zwischen Kanalwand und Dämpferkante ist ein Spalt von maximal 0,15 mm zulässig.

Einstellung der niedrigen Leerlaufdrehzahl.

Die Leerlaufeinstellung sollte einen stabilen Motorbetrieb im Leerlauf bei niedrigstem Kraftstoffverbrauch gewährleisten.

Die Einstellung erfolgt bei laufendem Motor, der auf eine normale Kühlmitteltemperatur (80–95 °C) erwärmt ist, normale Abstände in den Ventilen und zwischen den Zündkerzenelektroden aufweist und die Luftklappe vollständig geöffnet ist.

Abbildung 1 zeigt ein Diagramm, anhand dessen die Funktionsweise des Leerlaufsystems des K-88A-Vergasers und der Vergasereinstellungsprozess verfolgt werden können. Das Diagramm des K-88-Vergasers ist ähnlich.

Bei niedriger Leerlaufdrehzahl wird der Unterdruck vom Ansaugkrümmer durch die Öffnung 43 des Leerlaufsystems und die rechteckige Öffnung 42 zum Kanal 44 geleitet.

Unter dem Einfluss des Unterdrucks gelangt Kraftstoff aus der Schwimmerkammer des Vergasers durch die Hauptdüse 47, wird zur Leerlaufdüse 6 geleitet.

Um die gewünschte Gemischzusammensetzung zu erreichen, wird dem Kraftstoff durch die Aussparung 7 Luft beigemischt.

Die entstehende Emulsion gelangt durch die Öffnungen 43 und 42 in die Mischkammer.

Beim Austritt aus den Öffnungen vermischt sich die Emulsion mit dem Hauptluftstrom, der durch den Spalt zwischen der Kante der Drosselklappe 45 und der Mischkammerwand in die Kammer strömt.

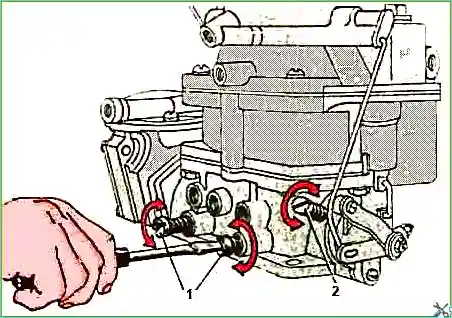

Beim Einstellen ist zu beachten, dass der K-88A-Vergaser ein Zweikammervergaser ist und die qualitative Zusammensetzung des brennbaren Gemischs in jeder Kammer unabhängig von der anderen Kammer über eine eigene Einstellschraube 41 eingestellt wird.

Beachten Sie, dass das Gemisch beim Anziehen der Einstellschrauben magerer, beim Lösen fetter wird.

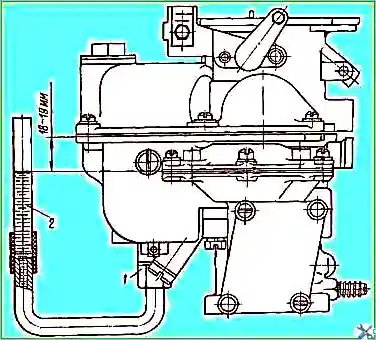

Abb. 3. Vergasereinstellung: 1 - Gemischregulierschrauben; 2 - Drosselklappenanschlagschraube

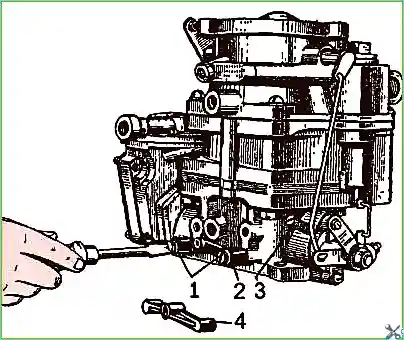

Abb. 4 zeigt die Einstellung des K-88A-Vergasers am Fahrzeug ZIL-1Z0.

Abb. 4. Einstellung des Leerlaufsystems des ZIL-130-Vergasers: 1 - Leerlaufsystem-Einstellschraube; 2 - Dichtungsgehäuse; 3 - Verschlusskappe

Bevor Sie den Motor starten und mit den Einstellungen beginnen, drehen Sie die Leerlaufeinstellschrauben 1 vollständig, aber nicht zu fest, hinein und lösen Sie sie anschließend jeweils um drei Umdrehungen.

Starten Sie anschließend den Motor und nehmen Sie quantitative Einstellungen vor, d. h. stellen Sie die Anschlagschraube 2 auf die kleinste Drosselklappenöffnung, bei der der Motor stabil laufen sollte.

Ziehen Sie dann bei jedem Test eine der Schrauben 1 schrittweise um eine Vierteldrehung an, bis der Motor mit deutlichen Unterbrechungen aufgrund der starken Gemischabmagerung in den Zylindern anläuft.

Fetten Sie anschließend das Gemisch an, indem Sie Schraube 1 um eine halbe Umdrehung herausdrehen.

Verfahren Sie dasselbe mit der zweiten Einstellschraube 1.

Nachdem Sie die Gemischzusammensetzung eingestellt haben, sollten Sie versuchen, die Leerlaufdrehzahl zu senken, indem Sie die Anschlagschraube 2 der Drosselklappen schrittweise herausdrehen. Versuchen Sie anschließend erneut, die Gemischzusammensetzung mit beiden Schrauben 1 wie angegeben abzumagern. oben.

Normalerweise gelingt es nach zwei Versuchen, die richtige Position aller drei Einstellschrauben zu finden und somit die qualitative und quantitative Einstellung der niedrigen Leerlaufdrehzahl des Motors abzuschließen.

Um die Einstellung zu überprüfen, drücken Sie das Gaspedal und lassen Sie es sofort wieder los. Bei Motorstillstand sollte die Leerlaufdrehzahl erhöht werden.

Mit einem richtig eingestellten Vergaser sollte der Motor konstant mit 400–500 U/min laufen.

Die Vergasereinstellung beim ZIL-1Z1 ist dieselbe wie beim ZIL-130.

Die Überprüfung und Einstellung der Vergaser K-88 und K-88A kann mit einfachsten Anlagen und mithilfe von Schablonen erfolgen, die in einem Speditionsunternehmen hergestellt werden können.

Kraftstoffstand in der Schwimmerkammer prüfen

Die Hauptgründe für einen erhöhten oder verringerten Kraftstoffstand in der Schwimmerkammer des Vergasers können folgende sein: ein undichter Schwimmer, sein falsches Gewicht (das Normalgewicht beträgt 18,7–19,8 g), ein Festklemmen oder eine Undichtigkeit des Ventils 2 für die Kraftstoffzufuhr (Abb. 1).

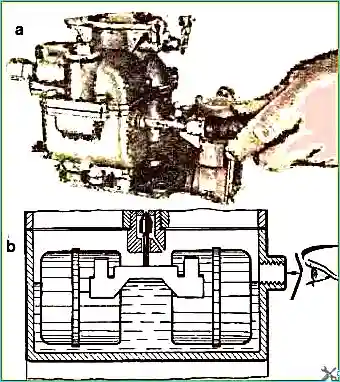

Abb. 5. Schema der Vakuumeinheit und der Nadelventilbaugruppe: a - Dichtheit der Nadelventilbaugruppe prüfen; b - Überprüfung der Installation der Nadelventileinheit

Einer der Gründe für einen erhöhten oder verringerten Kraftstoffstand in der Schwimmerkammer kann auch eine fehlerhafte Installation des Nadelventils der Kraftstoffzufuhr bei der Montage am Vergaser-Luftkanalgehäuse sein.

Bevor Sie mit der Einstellung des Kraftstoffstands fortfahren, müssen Sie daher sicherstellen, dass alle im Schwimmermechanismus enthaltenen Einheiten und Teile in einwandfreiem Zustand sind.

Die Dichtheit des montierten Nadelventils der Kraftstoffzufuhr wird mit einer Vakuumeinheit geprüft (Abb. 5, a).

Die Nadelventileinheit 4 mit Dichtung 5 ist im Gehäuse 6 eingebaut, dessen Rohr in das T-Stück 7 eingeschraubt ist.

Die Funktion der Einheit ist wie folgt:

Wenn Ventil 8 geöffnet ist und Kolben 9 durch Stange 10 in Pfeilrichtung bewegt wird, entsteht im Zylinder ein Unterdruck, wodurch das Nadelventil gegen seinen Sitz gedrückt wird und das Wasser Der Wasserstand im Glasrohr 2 steigt nach oben.

Wasserstand Die Säule entspricht dem Vakuumwert im Zylinder.

Der Kolben muss so lange bewegt werden, bis das Wasser im Glasrohr auf Skala 3 eine Höhe von 100 cm über dem Wasserspiegel in Behälter 1 erreicht. Danach muss Hahn 8 geschlossen werden.

Wenn das Nadelventil hermetisch verschlossen ist, fällt das Wasser im Glasrohr nicht ab. Ist die Dichtheit nicht gegeben, sinkt das Wasser.

Der zulässige Wassersäulenabfall innerhalb von 0,5 Minuten darf 10 mm auf Skala 3 nicht überschreiten.

Um die Dichtheit zu erreichen, kann das Nadelventil bis zum Sitz geschliffen werden.

Wird die Dichtheit danach nicht erreicht, muss das Nadelventil ausgetauscht werden.

Beim Einbau der Nadelventileinheit 12 (Abb. 5, b) in den Luftstutzenkörper 11 ist der Abstand zwischen der oberen Spitze der Nadelventilkugel und der Ebene des Stutzenkörpers einzuhalten.

Dieses Maß wird mit den Dichtungen 14 eingestellt und sollte gemäß Schablone 13 13,5–13,8 mm betragen.

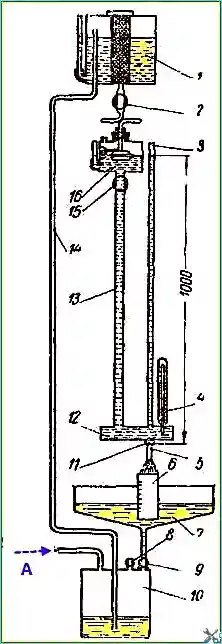

Der Kraftstoffstand in der Schwimmerkammer des Vergasers liegt bei einem Druck vor dem Nadelventil zwischen 125–170 mmHg. Der Abstand sollte 18–19 mm zur oberen Trennebene des Schwimmerkammerkörpers betragen.

Es gibt zwei Möglichkeiten, den Kraftstoffstand zu prüfen.

Abb. 6. So prüfen Sie den Kraftstoffstand im Vergaser bei laufendem Motor: a) Die Kontrollschraube herausschrauben; b - Kraftstoffstand prüfen

Die erste Methode besteht darin, bei niedriger Leerlaufdrehzahl des Motors die Kontrollschraube (Abb. 6, a) herauszuschrauben und den Kraftstoffstand durch die auf Augenhöhe befindliche Kontrollöffnung (Abb. 6, b) zu beobachten.

Bei korrekt eingestelltem Stand ist der Kraftstoff sichtbar, sollte aber nicht aus der Öffnung fließen.

Abb. 7. Kraftstoffstand im ausgebauten Vergaser prüfen

Die zweite Prüfmethode besteht darin, den Verschlussstopfen des mechanischen Economizer-Ventils abzuschrauben und stattdessen den Adapter 1 (Abb. 7) einzuschrauben. Dieser endet mit einem Glasrohr 2 mit Markierungen, die die Schwankungsgrenzen des Kraftstoffstands in der Schwimmerkammer anzeigen.

Der Kraftstoffstand in der Schwimmerkammer sollte bis zur oberen oder unteren Markierung reichen, d. h. in einem Abstand von 18–19 mm von der Trennebene der Schwimmerkammer.

Um den korrekten Kraftstoffstand in der Schwimmerkammer zu erreichen (bei korrekter Montage des Nadelventils), darf die Schwimmerhalterung gebogen werden: Bei hohem Füllstand sollte der Schwimmer nach unten, bei niedrigem Füllstand nach oben gebogen werden.

Durchflussprüfung der Vergaserdosierelemente

Zur Wartung der Vergaserdüsen gehört nicht nur das Spülen und Ausblasen der kalibrierten Löcher, sondern Auch die Durchflusskapazität wird überprüft.

Die Effizienz des Vergasers und damit des Motors hängt von der normalen Durchflusskapazität der Düsen ab, die einmal jährlich überprüft wird.

Die Durchflusskapazität der Düsen wird mit zwei Geräten überprüft: zur Überprüfung des Wasserausflusses mit absoluter Durchflussmessung und zur Überprüfung der Düsen mit relativer Durchflussmessung.

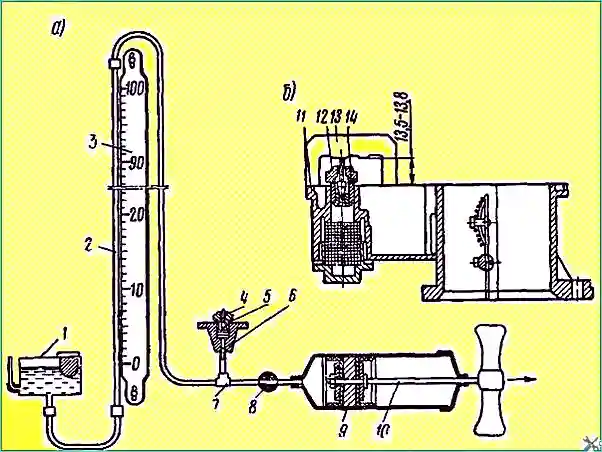

Abb. 8. Gerät zur Prüfung von Vergaser-Dosierelementen

Geräte mit absoluter Definition der Düsenleistung bieten eine höhere Genauigkeit und Stabilität der Messwerte als Geräte mit relativer Definition.

Daher ist es besser, ein Gerät mit absoluter Definition zu verwenden (Abb. 8).

Die Düsenleistung wird in Kubikzentimetern Wasser angegeben, die in 1 Minute durch die geprüfte Düse fließen. Die Wassersäulenhöhe beträgt 1000 ± 2 mm (gerechnet von der Düsenauflagefläche) bei einer Temperatur von 20 ± 1 °C, die mit Thermometer 4 ermittelt wird.

Bei der Leistungsprüfung müssen die Düsen so in die Geräte eingebaut werden, dass die Flüssigkeit in die gleiche Richtung wie im Vergaser fließt.

Alle Düsen müssen vor der Dichtheitsprüfung von Schmutz gereinigt werden. Grate, Schmutz und Öl werden mit sauberem Benzin gewaschen und mit Druckluft ausgeblasen.

Während der Kalibrierung werden die Abmessungen der Düsenlöcher durch schrittweises Erweitern auf die erforderliche Größe gebracht.

Durch Verstopfen oder Verlöten von Löchern zur Reduzierung des Durchsatzes sti ist nicht zulässig.

Ist der Durchmesser der kalibrierten Düsenöffnung größer als die Norm, muss die Düse durch eine neue ersetzt werden.

Die Dosierelemente werden in der folgenden Reihenfolge geprüft:

Wasser aus dem oberen Behälter 1 (siehe Abb. 8) gelangt über Hahn 2 durch das Rohr in die Schwimmerkammer 16. Dort hält der Schwimmermechanismus einen konstanten Wasserstand in einem Abstand von 1000 mm zur Auflagefläche der zu prüfenden Düse aufrecht.

Von der Schwimmerkammer gelangt Wasser über Hahn 15 und Rohr 13 in den Körper 12, steigt durch das Glasrohr 3 auf und fließt gleichzeitig durch die zu prüfende Düse 5 ab, die in den Halter 11 eingeschraubt ist.

Das durch die zu prüfende Düse abfließende Wasser gelangt in den Messzylinder 6 oder die Schale 7 und von dort über Hahn 9 in den unteren Behälter 10.

Vom unteren Behälter Bei Bedarf kann Wasser über Leitung 14 mit Druckluft von einem Kompressor oder einer Handpumpe in den oberen Behälter 1 geleitet werden; die Hähne 8 und 9 müssen geschlossen sein.

Nach dem Befüllen des oberen Behälters zuerst Hahn 8 und dann Hahn 9 öffnen, um ein Überlaufen der Wanne 7 zu vermeiden.

Um die Strahlleistung zu bestimmen, Messbecher 6 unter den fließenden Wasserstrahl halten und mit einer Stoppuhr die Füllzeit messen.

Die Strahlleistung ergibt sich aus dem Quotienten aus der Wassermenge im Messbecher in Kubikzentimetern und der Füllzeit in Minuten.

Stoppt der Wasserfluss genau nach 1 Minute, so entspricht die Menge im Messbecher der Strahlleistung in Kubikzentimetern pro Minute.

Für den normalen Betrieb des Vergasers ist außerdem die Dichtheit von Ventil 34 (siehe Abb. 1) des Economizers mit mechanischem Antrieb zu prüfen. Die Prüfung kann an einer Unterdruckdose (siehe Abb. 5, a) auf die gleiche Weise wie die Prüfung des Nadelventils der Kraftstoffzufuhr durchgeführt werden.

Außerdem sollten Sie den Sitz der Kugel 29 (siehe Abb. 1) und des Nadelventils 40 der Beschleunigerpumpe sowie deren Bewegungsfreiheit visuell prüfen.

Außerdem sollten Sie die ordnungsgemäße Funktion der Bewegungsmechanismen des Economizer-Ventils mit mechanischen und pneumatischen Antrieben, der Beschleunigerpumpe, der Luftklappe 15 und der Drosseln 45 prüfen. Diese dürfen nicht hängen oder klemmen.

Bei der Prüfung des Nadelventils 40 müssen Sie die Hohlschraube 14 lösen und das Ventil ausbauen. Beachten Sie dabei, dass das Ventil nicht in seinem Sitz befestigt ist und daher spontan herausfallen und verloren gehen kann.