Die Einspritzpumpe versorgt die Einspritzdüsen jedes Zylinders entsprechend dem Betriebsablauf und dem vorgegebenen Modus mit streng dosierten Kraftstoffportionen unter hohem Druck.

Die Kraftstoffpumpe ist zwischen den Zylinderbänken installiert und wird vom Nockenwellenrad über eine automatische Kupplung zur Kraftstoffeinspritzung angetrieben.

Bei zwei Umdrehungen der Kurbelwelle macht die Pumpennockenwelle eine Umdrehung.

Der Pumpenbetrieb wird vom Fahrer aus der Kabine gesteuert und automatisch von einem All-Mode-Kurbelwellendrehzahlregler abhängig von der Motorlast angepasst.

Der Regler ist in das Pumpendesign integriert.

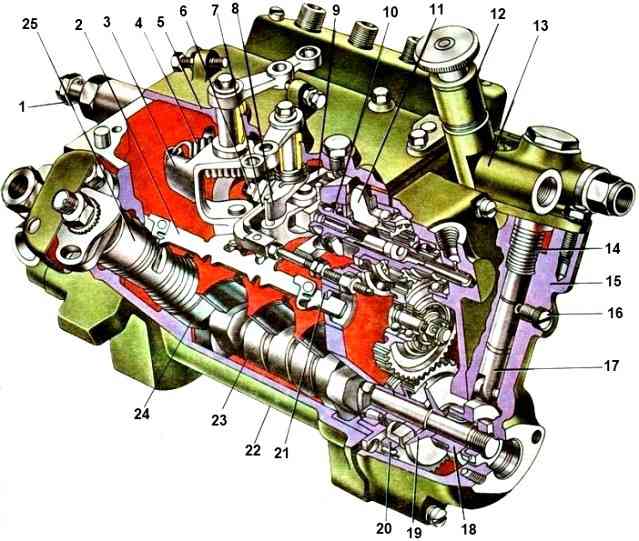

Die Hauptbestandteile der Hochdruckpumpe (Abb. 1) sind das Gehäuse 22, die Nockenwelle 23 und acht Auslassabschnitte, die jeweils einen Zylinder versorgen. Der Pumpenkörper ist V-förmig, seine Abschnitte sind in einem Winkel von 75° angeordnet.

Diese Konstruktion ermöglicht es, die Länge der Nockenwelle zu reduzieren und ihre Steifigkeit zu erhöhen.

Die Nockenwelle der Pumpe ist auf zwei Kegelrollenlagern montiert.

Das ausgehende Ende der Welle ist mit einer Gummidichtung abgedichtet.

Auf derselben Seite, am Ende der Welle, ist eine Kraftstoffeinspritzungs-Vorlaufkupplung befestigt, über die die Pumpe angetrieben wird, und am hinteren Ende der Welle befinden sich Zahnräder 20 zum Antrieb des Geschwindigkeitsreglers, eines Dämpfers usw ein Exzenter 18 zum Antrieb der Niederdruck-Kraftstoffpumpe befestigt sind.

Die Drücker 24 sind im unteren Teil des Gehäuses eingebaut und werden durch Cracker, die in die in den Buchsen eingearbeiteten Nuten passen, gegen Verdrehen gesichert.

Neben den Abschnitten sind zwei Schienen in Führungsbuchsen 21 eingebaut: links und rechts.

Auf der einen Seite ist jede Zahnstange mit vier Buchsen der Einspritzpumpenabschnitte verbunden und auf der anderen Seite steht sie im Eingriff mit den Hebeln des Kurbelwellen-Drehzahlreglers, der die zugeführte Kraftstoffmenge steuert.

Der Kraftstoff wird der Hochdruckpumpe vom Feinfilter über ein Anschlussstück und eine Hohlschraube zugeführt, mit der sie an die Niederdruck-Kraftstoffleitung angeschlossen wird.

Der Kraftstoff zirkuliert durch Einlass- und Auslasskanäle, die entlang jeder Reihe von Auslassabschnitten in das Gehäuse gebohrt sind.

Der Druck in den Kanälen wird durch das Kugel-Bypassventil 1, das an der Vorderwand des Gehäuses installiert ist, auf 50–110 kPa gehalten.

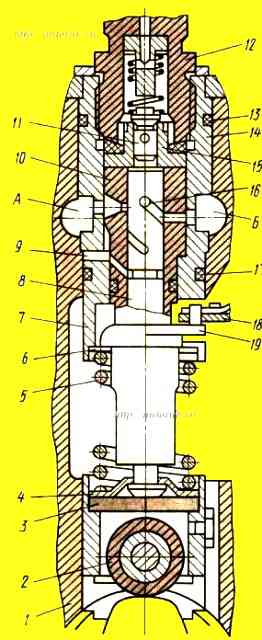

Jeder Abschnitt der Hochdruck-Kraftstoffpumpe besteht aus einem Kolben 8 (Abb. 2) und einer Buchse 10, die einzeln aneinander angebracht sind und eine bewegliche Verbindung mit minimalem Spiel bilden.

Ein solches Präzisionspaar verhindert praktisch das Austreten von Kraftstoff während der Einspritzung, es kann nicht zerlegt werden.

Die Kolbenbuchse ist im Körper von Abschnitt 14 installiert und wird durch Stift 9 am Drehen gehindert.

Die Feder ruht an einem Ende durch die Stützscheibe 6 im Körper und am anderen Ende in der Platte 4, die den Schaft des Kolbens erfasst und ihn an die Ferse 3 des Drückers zieht, ohne ihn zu behindern freie Drehung des Kolbens um seine Achse.

Auf der Kolbenhülse ist lose eine Drehhülse 19 aufgesetzt, die im oberen Teil einen Stift aufweist, der mit der Zahnstange 18 verbunden ist, und im unteren Teil befinden sich zwei Nuten, in die die Keilvorsprünge des Kolbens passen. Also der Kolben Die Stange ist mit der Schiene verbunden.

Wenn sich die Zahnstange in Längsrichtung bewegt, drehen sich alle Kolben im gleichen Winkel.

Der axiale Kanal des Kolbens ist durch radiale Löcher mit zwei Schraubennuten verbunden. Die Oberkante einer sorgfältig bearbeiteten Nut wird als Trennkante bezeichnet.

Die gegenüberliegende, weniger präzise bearbeitete Nut ist falsch und gleicht den seitlichen Kraftstoffdruck auf den Kolben aus, wodurch der Verschleiß an ihm und der Buchse verringert wird.

Im mittleren Teil des Kolbens befindet sich eine ringförmige Nut, die Kraftstoff auffängt, der durch den Spalt zwischen der Buchse und dem Kolben ausgetreten ist.

Die Buchse verfügt über ein Abflussloch, durch das Kraftstoff aus der Ringnut in den Kraftstoffkanal des Pumpengehäuses abgeleitet wird.

Die untere Ringnut am Kolben verteilt den ausgelaufenen Kraftstoff als Schmiermittel entlang der Buchse.

Das Auslassventil 11 und sein Körper 15 sind ebenfalls ein Präzisionspaar, das den oberhalb des Kolbens liegenden Hohlraum der Hülse 10 von der Kraftstoffleitung trennt, durch die der Kraftstoff dem Einspritzventil zugeführt wird.

Das Ventil und sein Gehäuse werden mit Fitting 12 und einer Feder gesichert.

Mit einem Ende drückt die Feder das Ventil an das Gehäuse, mit dem anderen Ende liegt es am Anschlag an, der gleichzeitig als Ventilhubbegrenzer dient.

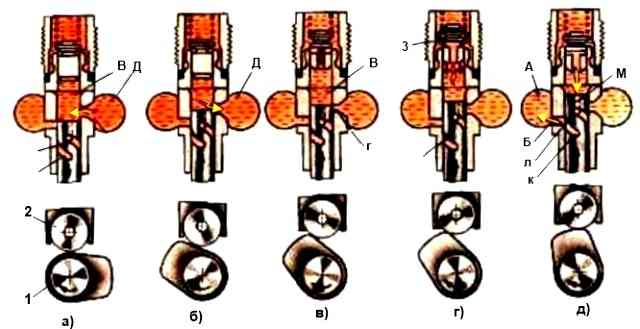

Das Füllen des Hohlraums über dem Kolben „B“ (Abb. a) in der Buchse mit Kraftstoff erfolgt, wenn sich der Kolben nach unten bewegt und das Einlassloch öffnet. Von diesem Moment an beginnt der Kraftstoff in den Hohlraum zu fließen. B“ über dem Kolben, da dieser unter einem Druck von 50–110 kPa steht.

Wenn sich der Kolben unter der Wirkung des entgegenkommenden Nockens 1 nach oben bewegt (Abb. b), wird zu Beginn ein Teil des Kraftstoffs zurück in den Kanal „D“ verdrängt, sobald jedoch die Endkante des Kolbens den Kanal „D“ schließt Einlassloch „G“ (Abb. c), der Rückwärts-Bypass-Kraftstoff stoppt und der Druck des verbleibenden Kraftstoffs, der im Hohlraum oberhalb des Kolbens eingeschlossen ist, steigt stark an.

Wenn der Druck 0,9–1,1 MPa erreicht, öffnet sich das Auslassventil 3 (Abb. d), was dem Beginn der Kraftstoffzufuhr entspricht, die durch die Hochdruck-Kraftstoffleitung zur Düse fließt.

Wenn der Kraftstoffdruck am Einlass des Einspritzventils ausreicht, um die Nadel anzuheben, wird eine Dosis Kraftstoff vom Einspritzventil in den Zylinder eingespritzt.

Die Kraftstoffeinspritzung wird fortgesetzt, bis sich die Trennkante „A“ dem Boden des Trennlochs „B“ (Abb. e) der Buchse nähert und den Hohlraum über dem Kolben mit dem Auslasskanal „A“ verbindet. .

In diesem Moment wird der Kraftstoff abgeschaltet (die Einspritzung wird schnell gestoppt), er fließt durch den Axialkanal M und die Nut K des Kolbens in das Absperrloch „B“ der Buchse und weiter in den Kanal „A“. Der Druck über dem Kolben fällt stark ab und das Injektionsventil schließt schnell.

Wenn die radiale Bohrung des Auslassventils vollständig durch den Rand des Gehäuses blockiert ist, beginnt das Ventil beim Absenken Kraftstoff aus dem Anschluss anzusaugen, sodass seine Zufuhr zur Düse abrupt stoppt.

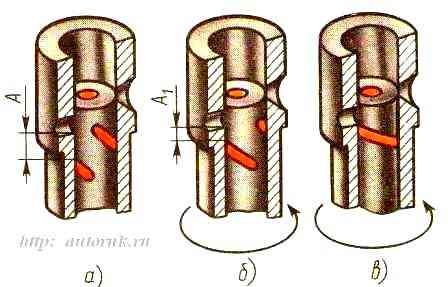

Wenn sich die Motorlast ändert, muss sich die in die Zylinder eingespritzte Kraftstoffmenge ändern. Die Regulierung erfolgt durch Veränderung des aktiven Hubs des Kolbens bei gleichzeitig konstantem Gesamthub.

Der aktive Hub des Kolbens entspricht dem Abstand A (Abb. 4a) in der Höhe vom Boden des abgeschnittenen Lochs bis zur abgeschnittenen Kante in dem Moment, in dem der Kolben das Einlassloch schließt.

Wenn der Kolben nach rechts gedreht wird (Abb. 4), verkürzt sich sein aktiver Hub, die Abschaltung erfolgt früher und es wird weniger Kraftstoff zugeführt.

Wenn Sie den Kolben erneut in die gleiche Richtung drehen (Abb. 4c), befindet sich die Nut hinter dem Absperrloch und der Hohlraum über dem Kolben steht während des gesamten Kolbenhubs mit diesem Loch in Verbindung .

Daher wird der Einspritzdüse kein Kraftstoff zugeführt; die Zufuhr ist unterbrochen.

Wenn also der Kolben gedreht wird, ändert sich der Zeitpunkt, an dem die Zufuhr endet und die zugeführte Kraftstoffmenge, der Zeitpunkt, an dem die Pumpe mit der Kraftstoffzufuhr beginnt, bleibt jedoch unverändert.

Der Zeitpunkt, an dem der Abschnitt mit der Kraftstoffzufuhr beginnt, wird durch Auswahl des Absatzes 3 (siehe Abb. 2) des Schiebers mit der erforderlichen Dicke eingestellt.

Beim Einbau eines dickeren Absatzes beginnt der Kraftstoff früher zu fließen, bei einem dünneren später.

Eine solche Einstellung der Pumpe erfolgt an einem speziellen Ständer, an dem Sie die Kraftstoffzufuhr für jeden Abschnitt, an dem Sie drehen, anpassen können Platzieren Sie den Abschnittskörper zusammen mit der Kolbenbuchse (mit stationärer Zahnstange) hinter dem Flansch, nachdem Sie zuvor die Befestigungsmuttern gelöst haben.

Wenn der Abschnittskörper gegen den Uhrzeigersinn gedreht wird, erhöht sich der zyklische Vorschub, und wenn er im Uhrzeigersinn gedreht wird, verringert er sich.