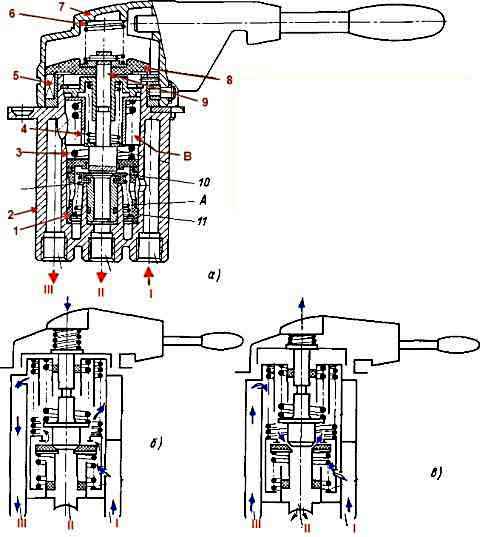

Das Feststellbremssteuerventil dient zur Steuerung der Federspeicher des Feststell- und Reservebremsantriebs (Abb. 1, a - c)

Das Handbremsventil dient zur Steuerung der Federspeicher des Antriebs der Feststell- und Reservebremsanlage

Nach dem Funktionsprinzip steuert das rückwärts wirkende Bremsventil pneumatische Elemente, die bei Druckentlastung in Betrieb gehen

In der Ausgangsposition (ohne Bremsung, Abbildung b) nehmen die Führungskappe 8 und die Stange 9 unter der Wirkung ihrer Federn die unterste Position ein, und das Auslassventil 10 ist durch die Kante der Stange 9 davon getrennt Der Kolbensitz 11 trennt den Anschluss „I“ vom atmosphärischen Anschluss „II“ und meldet den Ausgang „I“ mit dem Ausgang „III“.

Druckluft gelangt durch das Loch im Kolben 11 in den Hohlraum „A“ und durch das Einlassfenster des Ventilsitzes am Boden des Kolbens 11 in den Hohlraum „B“, von wo aus sie durchströmt vertikaler Kanal zum Anschluss „III“ und dann zum Beschleunigerventil, das die Zylinder der Federspeicher mit Druckluft versorgt.

Die Federn von Energiespeichern werden unter dem Einfluss von Druckluft komprimiert.

Um das Ersatzbremssystem zu aktivieren, müssen Sie den Ventilgriff drehen. In diesem Fall (Abbildung (c)) dreht sich die Führungskappe 8 zusammen mit der Abdeckung 7.

Die Kappe 8 gleitet entlang der spiralförmigen Oberflächen der geformten Vorsprünge des Rings 5, hebt sich nach oben und nimmt den Stab 9 mit.

Die Unterkante der Stange 9 löst sich vom Ventil 10 und dieses sitzt unter der Wirkung der Feder 1 im Sitz des Kolbens 11, trennt den Anschluss „I“ vom Anschluss „III“ und kommuniziert mit der Atmosphäre Klemme „II“ mit Klemme „III“.

Die Druckluftzufuhr von Anschluss „I“ zu Anschluss „III“ wird unterbrochen und die Druckluft von der Steuerleitung des Beschleunigerventils über Anschluss „III“, Ventilbohrung 10 und Anschluss „II“ abgelassen Atmosphäre, bis der Druck im Hohlraum „A“ unter dem Kolben 11 die Gesamtkraft der Ausgleichsfeder 3 und den Druck auf den Kolben im Hohlraum „B“ nicht mehr übersteigt.

Bei gleichen Kräften hebt sich der Kolben 11 zusammen mit dem Ventil 10, bis das Ventil auf der Kante der Stange 9 aufsitzt.

Das Ablassen der Luft aus der Steuerleitung der Beschleunigerpumpe über die Klemme „III“ wird gestoppt, d. h. es wird eine Folgeaktion durchgeführt.

Wenn Druckluft aus der Steuerleitung des Beschleunigerventils abgelassen wird, trennt dieses den Hohlraum der Federspeicherzylinder von der Versorgungsleitung und verbindet sie mit dem atmosphärischen Ausgang des Beschleunigerventils.

Druckluft aus den Zylindern wird in die Atmosphäre abgegeben und Federenergiespeicher bremsen die Räder des hinteren Drehgestells des Wagens.

Die Eigenschaften der Energiespeicherfedern sind so gewählt, dass sie eine direkte Abhängigkeit des Drucks und damit der Bremskräfte auf die Räder vom Drehwinkel des Griffs ermöglichen.

Der Wasserhahnstopper verfügt über eine automatische Rückkehr des Griffs in seine ursprüngliche Position, wenn er losgelassen wird

Um das Feststellbremssystem zu aktivieren, müssen Sie den Ventilgriff ganz nach hinten drehen, wo er mit einem Sperrriegel gesichert ist.

In diesem Fall entweicht die Luft aus Anschluss „III“ vollständig in den atmosphärischen Anschluss „II“, da der Kolben 11 am Federbegrenzer 4 anliegt und das Ventil 10 die Unterkante der Stange 9 nicht erreicht.

Um die Feststellbremsanlage zu lösen, müssen Sie den Krangriff ganz nach vorne drehen.

In diesem Fall strömt Druckluft aus der Luftflasche in Zylinder mit Federenergiespeichern. Unter dem Einfluss von Druckluft werden die Federn komprimiert und die Bremsmechanismen gelöst

Austausch des Steuerventils der Feststellbremsanlage

Wir ersetzen den Wasserhahn bei folgenden Störungen:

- - Kolben und Ventil einfrieren;

- - Beschädigung der Dichtungsringe;

- - mechanische Beschädigung des Gehäuses, des Griffs und seines Befestigungsmechanismus, die den normalen Betrieb des Krans beeinträchtigt

Benötigtes Werkzeug: Schraubendreher, Schraubenschlüssel 10, 12, 14, 17

Entfernen des Wasserhahns

Wir bereiten das Auto vor und entlüften die Empfänger des 19. Kreises der Feststellbremsanlage

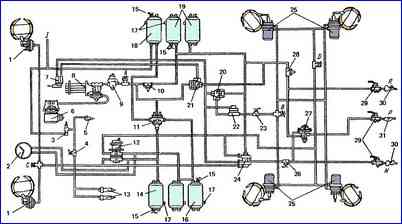

Diagramm des pneumatischen Antriebs der Bremssysteme: 1 - Bremskammern Typ 24; 2 - Manometer; 3 - Steuerventil des Hilfsbremssystems; 4 - pneumoelektrischer Schalter für das Anhängermagnetventil; 5 - Pneumatikzylinder zum Antrieb des Motorstopphebels; 6 - Kompressor; 7 - Steuerventil des Feststellbremssystems; 8 - Wasserabscheider; 9 - Druckregler; 10, 28 - einzelne Schutzventile; 11 - Dreifachschutzventil; 12 - zweiteiliges Bremsventil; 13 - Pneumatikzylinder zum Antrieb der Klappen des Hilfsbremssystemmechanismus; 14 - Schaltungsempfänger; 1.15 - Schalter der Druckabfall-Warnleuchte; 16 - Schaltungsempfänger; 11, 17 - Kondensatablasshähne; 18 - Verbraucherempfänger; 19 Empfänger der Schaltung „III“; 20 – Zweileitungs-Bypassventil zum Lösen der Notbremse; 21 - Zweileitungs-Bypassventil; 22 - Beschleunigerventil; 23 - Schalter für die Warnleuchte der Feststellbremsanlage; 25 - Bremskammern; 24 - Steuerventil für die Bremssysteme eines Anhängers mit Zweiradantrieb; 26 - Schalter für Bremssignal-Warnleuchte; 27 - Steuerventil für Anhängerbremsanlagen mit Einzelantrieb; 29 - Trennventile; 30 - Verbindungsköpfe vom Typ „Palm“; 31 - Verbindungskopf Typ „A“; A; IN; MIT; D – Steuerventile; P - zur Versorgungsleitung des Zweiradantriebs; R - zur Verbindungsleitung des Einzelantriebs; N - zur Brems(steuer)leitung des Zweiradantriebs

Schrauben Sie die Überwurfmuttern der zum Wasserhahn führenden Rohrleitungen ab und trennen Sie die Rohrleitungen von den Zapfarmaturen

Lösen Sie die Muttern der Schrauben, mit denen der Wasserhahn an der Halterung befestigt ist, und entfernen Sie den Wasserhahn

Installation des Wasserhahns

Montieren Sie den Wasserhahn an der Halterung und befestigen Sie ihn

Verbinden Sie die Rohrleitungen mit den Hahnarmaturen und ziehen Sie die Überwurfmuttern der Rohrleitungen fest

Starten Sie den Motor, erzeugen Sie Druck im pneumatischen Antrieb der Bremssysteme und überprüfen Sie die Funktion des Krans an Ort und Stelle und in Bewegung

Reparatur des Steuerventils der Feststellbremsanlage

Um die Aufgabe zu erledigen, benötigen Sie folgende Werkzeuge: einen Schraubstock mit weichen Backen, einen Schraubendreher, eine Spezialzange I801.23.000-01, einen Satz Sonden, eine Zange, einen Hammer

Demontage des Krans

Montieren Sie das Bremsventil mit dem Deckel nach oben in einen Schraubstock

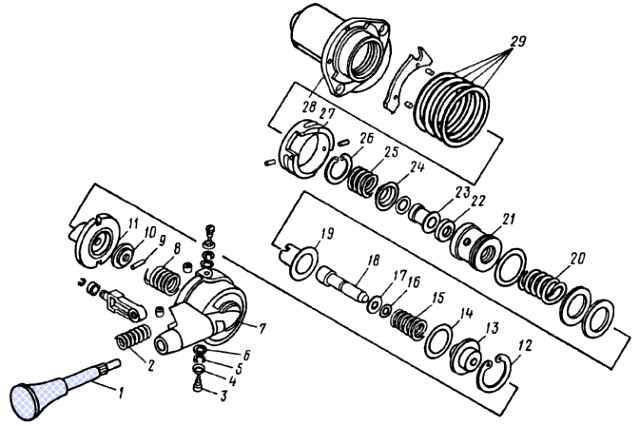

Steuerventil für Feststellbremsanlage: 1 - Griff; 2, 8,15, 20, 25 - Federn; 3 - Schraube; 4, 6,10,17, 29 - Unterlegscheiben; 5 - Federscheibe; 7 - Abdeckung; 9 - Stift; 11 - Führungskappe; 12, 26 - Anlaufringe; 13 - Führer; 14,16, 27 - Ringe; 18 - Stab; 19 - Federplatte; 21 - Kolben; 22 - Ventilring; 23 - Ventilkörper; 24 - Stützscheibe; 28 - Körper

Schrauben Sie die Schrauben 3 mit den Unterlegscheiben 4, 5, 6 ab, mit denen der Ventildeckel 7 am Gehäuse 28 befestigt ist.

Entfernen Sie die Abdeckungsbaugruppe mit Griff 1 und Feder 2 vom Gehäuse

Griff 1 vom Deckel 7 abschrauben

Entfernen Sie den Stift 9 von der Stange 18, entfernen Sie die Unterlegscheibe 10 und die Kappe 11

Wir entfernen vom Körper 28 den Druckring 12, die Führung 13, den Ring 14, die Feder 15, die Stange 18, die Unterlegscheibe 17, den Ring 16, die Platte 19, die Feder 20 und die Kolbenbaugruppe 21

Entfernen Sie den Druckring 26 vom Kolben 21, entfernen Sie den Ventilring 22, das Gehäuse 23, die Stützscheibe 24 und die Feder 25

Entfernen Sie den mit Unterlegscheiben 29 und Ring 27 zusammengebauten Ventilkörper 28 aus dem Schraubstock

Wir waschen die Bremsventilteile in Dieselkraftstoff und blasen mit Druckluft

Zusammenbau des Wasserhahns

Ventilring 22, Ventilkörper 23, Stützscheibe 24, Feder 25, Druckring 26 in Kolben 21 einbauen

Hinweis: Beschichten Sie vor dem Einbau die Arbeitsfläche des Ventilkörpers mit Tsiatim-221-Schmiermittel

Montieren Sie das mit Unterlegscheiben 29 und Ring 27 zusammengebaute Gehäuse 28 in einem Schraubstock

Installieren Sie die Baugruppe Kolben 21, Stange 18, Feder 20, Platte 19, Unterlegscheibe 17, Ring 16, Feder 15, Führung 13 mit Ring 14 und Druckring 12 im Ventilkörper

Hinweis: Vor dem Einbau die Arbeitsfläche von Kolben und Stange mit Tsiatim-221-Schmiermittel bestreichen

Setzen Sie die Führungskappe 11 und die Unterlegscheibe 10 in das Ventilgehäuse ein

Setzen Sie Stift 9 in die Stange ein

Griff 1 in Ventildeckel 7 einschrauben

Montieren Sie die mit Griff und Feder 2 zusammengebaute Abdeckung 7 am Ventilkörper 28

Schrauben Sie die 3 Schrauben, mit denen die Abdeckung befestigt ist, mit Unterlegscheiben in das Wasserhahngehäuse

Entfernen Sie das Bremsventil aus dem Schraubstock

Stellen Sie den Abstand zwischen der Wasserhahnabdeckung und der Unterlegscheibe in der folgenden Reihenfolge ein:

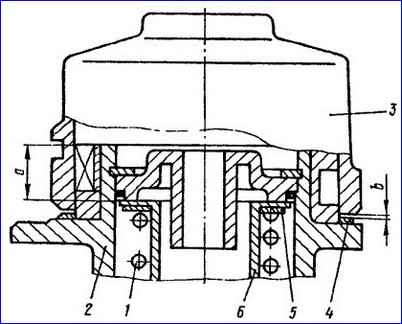

Nachdem Sie Feder 1 und Platte 6 installiert haben, drücken Sie die Feder vom oberen Ende des Körpers 2 bis zum oberen Ende der Platte 6 auf die Größe a=13,7 -0,1 mm zusammen, wobei die Federkraft gleich sein sollte entspricht 127,5–152,0 N (13,0–15,5 kgf).

Wenn diese Kraft weniger als 127,5 N (13,0 kgf) beträgt, bringen Sie die Federkraft durch Ersetzen von Position 5 der Unterlegscheibe (Teil 100-3537095 oder 1003537097) auf den erforderlichen Wert.

Der Einbau einer Unterlegscheibe (Teile-Nr. 100-3537095) erhöht die Federkraft um 41,7 N (4,25 kgf) und sorgt für einen Druckabfall von 34,3 kPa (0,35 kgf/cm 2) und der Einbau Eine Unterlegscheibe ist Teil. 100-353797 erhöht die Federkraft um 25,0 N (2,55 kgf) und sorgt für einen Druckabfall von 20,6 kPa (0,21 kgf/cm 2).

Messen Sie den Spalt b zwischen Abdeckung 3 und Unterlegscheibe 4, der 0,15 mm nicht überschreiten sollte.

Wenn dieser Spalt größer ist, dann kombinieren Sie Unterlegscheiben (Teil. 100-3537092) mit einer Dicke von 0,15 mm, (Teil. 100-3537093) mit einer Dicke von 0,2 mm und (Teil. 100-3537094) mit einer Dicke von 0,3 mm und legen Sie es auf die Unterlegscheibe 4 zwischen Deckel 3 und Gehäuse 2, so dass der Spalt nicht größer als der angegebene Wert bleibt.

Beschichten Sie die Unterlegscheiben mit einer dünnen Schicht Schmiermittel Tsiatim-221. Unterlegscheibe 4 (Teile-Nr. 100-3537091), 0,5 mm dick, bleibt dauerhaft unten.

Überprüfen Sie, ob der Kranhebel leicht zurückgeht, wenn Sie ihn aus der Position „I“ um 45 und 70° drehen.

Wir prüfen das Bremsventil auf Funktionsfähigkeit und Dichtheit

Tests bestellen:

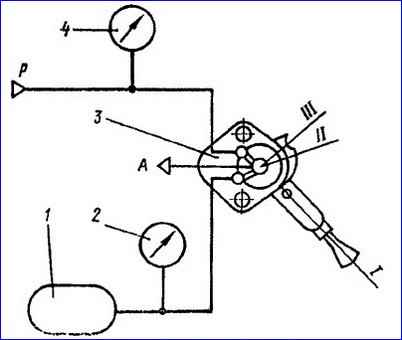

Schließen Sie den Wasserhahn gemäß dem in der Abbildung gezeigten Diagramm an

Stellen Sie den Druck an den Manometern 4 und 2 auf 736 kPa (7,5 kgf/cm 2) ein. In diesem Fall darf keine Luft aus der Klemme „A“ entweichen.

Wir bewegen den Wasserhahngriff 3 langsam von der Position „I“ in die Position „III“. Beim Bewegen des Griffs darf kein Klemmen auftreten und er sollte leicht in der Position „III“ einrasten.

Wenn der Griff in einem Winkel von bis zu 70° gedreht wird, sollte er automatisch in die „I“-Position zurückkehren.

Drehen Sie den Griff langsam aus der Position „I“. Beim Drehen des Griffs um 8–10 Grad sollte das Manometer 2 einen Druckabfall von nicht mehr als 147 kPa (1,5 kgf/cm 2) anzeigen.

Bei weiterer Drehung des Griffs sollte der Druck allmählich auf 0 sinken und bei der Rückwärtsbewegung allmählich von 0 auf 539,4 kPa (5,5 kgf/cm 2) ansteigen.

Die schrittweise Änderung sollte 29,4 kPa (0,3 kgf/cm 2) nicht überschreiten. Der Druckabfall am Manometer 2 auf 0 sollte erreicht werden, wenn der Griff um 60–70° gedreht wird.

Wenn Restdruck vorhanden ist, beseitigen Sie diesen, indem Sie die Unterlegscheibe (Teile-Nr. 1003537095) über der Feder anbringen, wie in Schritt 1 von Übergang 19 angegeben.

Stellen Sie den Griff auf Position „III“. In diesem Fall sollte der Druck am Manometer 2 gleich 0 sein und es sollte keine Luft aus der Klemme „A“ austreten.

Stellen Sie den Griff wieder auf „I“. Der Wasserhahn muss in jeder Position des Griffs abgedichtet sein.