Druckverlust im Kraftstoffsystem

- 1. Sicherung Nr. 9 (Kraftstoffpumpensicherung) aus dem rechten Sicherungskasten entfernen.

- 2. Motor starten und laufen lassen, bis der Kraftstoff in der Kraftstoffleitung verbraucht ist. Danach geht der Motor aus.

- 3. Sicherung ersetzen.

- 4. Beschädigte Kettenspanner ersetzen.

- 5. Anschließend können Sie die Kraftstoffleitungen trennen.

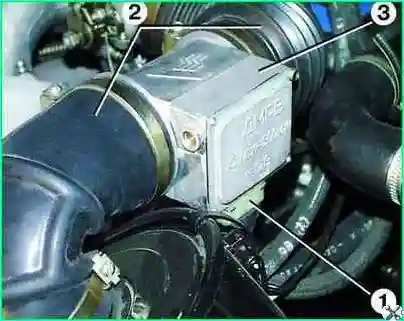

Luftmassenmesser austauschen

1. Trennen Sie das Kabel vom Minuspol der Batterie.

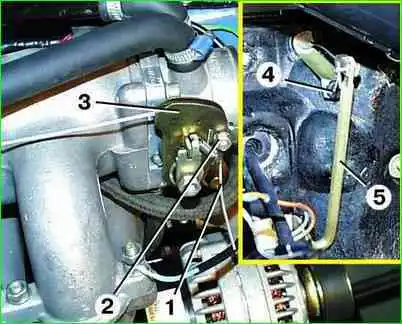

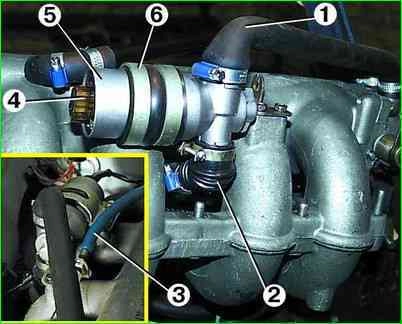

2. Stecker 1 vom Luftmassenmesser 3 abziehen.

Lösen Sie die Klemmen, trennen Sie die Luftzufuhrschläuche 2 und bauen Sie den Sensor 3 aus.

3. Bauen Sie den neuen Sensor in umgekehrter Reihenfolge ein.

Luftmassenmesser prüfen

- 1. Bauen Sie den Luftmassenmesser aus.

- 2. Schließen Sie ein Voltmeter an die Kontakte „2“ und „3“ des Sensorsteckers an. Legen Sie eine Gleichspannung von 12 V an die Kontakte „1“ und „5“, Plus an Kontakt 5 und Minus an Kontakt 1 an. Das Voltmeter sollte eine Spannung von 1,3–1,4 V anzeigen.

Schließen Sie anschließend die Kontakte „4“ und „5“ kurz über. Das Voltmeter sollte eine Spannung von ca. 8 V anzeigen und der Platinfaden rotglühend sein.

Wenn mindestens eine dieser Bedingungen nicht erfüllt ist, ersetzen Sie den Sensor.

Einstellung des Kohlenmonoxidgehalts (CO) im Abgas

- 1. Die Einstellung erfolgt bei warmgelaufenem Motor (Kühlmitteltemperatur 80–90 °C), funktionsfähiger Zündanlage und korrekt eingestelltem Elektrodenabstand.

- 2. Der CO- und HC-Gehalt im Abgas muss im folgenden Bereich liegen: 0,7–0,9 % CO und 1200 min¹ HC bei einer Kurbelwellendrehzahl von (800 ± 50) min¹; nicht mehr als 0,5 % CO und 600 min¹ HC bei einer Kurbelwellendrehzahl von (3150 ± 50) min¹.

- 3. Liegt der CO-Gehalt über den angegebenen Grenzwerten, den CO-Gehalt mit Schraube 1 am Luftmassenmesser einstellen.

Dreht man die Schraube im Uhrzeigersinn, erhöht sich der CO-Gehalt, dreht man ihn gegen den Uhrzeigersinn, verringert er sich. In diesem Fall wird auch der CH-Gehalt angepasst.

Wenn sich der CO- und CH-Gehalt nicht innerhalb der angegebenen Grenzen einstellen lässt, muss die Funktionsfähigkeit der Elemente des integrierten mikroprozessorgesteuerten Motormanagementsystems überprüft werden.

Gaszug austauschen

1. Trennen Sie das Kabel vom Minuspol der Batterie.

2. Mutter 1 lösen und Gaszug 2 von Sektor 3 des Drosselklappenstellers entfernen.

3. Dichtung 1 vom Seilende entfernen, Mutter 2 vollständig vom Seilende abschrauben, Seilende 3 der Seilhülle aus der Halterung ziehen und Seil durch den Schlitz nach oben aus der Halterung ziehen.

Spitze 3 vom Seil entfernen, indem sie aus der äußeren 4 und inneren Hülle des Seils gezogen wird.

4. Entfernen Sie die äußere 1 und innere Ummantelung des Kabels von Spitze 2 der Frontabdeckung.

5. Splintstift 1 von Bolzen 2 entfernen. Öldichtung 4 verschieben und Halterung 3 entfernen.

- 6. Den Zug durch das Ende der Frontverkleidung in den Fahrgastraum führen.

- 7. Den neuen Gaszug in umgekehrter Reihenfolge einbauen und einstellen.

Gaszug einstellen

1. Mutter 1 zur Befestigung von Kabel 2 an Sektor 3 lösen.

2. Lösen Sie die Mutter 2 der Einstellschraube 1 zwischen dem oberen 4. und unteren 3. Hebel des Gaspedals.

3. Ziehen Sie den Zug 1 von der Seite des Drosselklappenabschnitts 3 bis zum Anschlag heraus. Dabei sollte der obere Hebel 5 des Gaspedals am Puffer 4 der Halterung anliegen.

Ziehen Sie die Mutter 2 des Zugs fest. Montieren Sie die Halterung am Sektor. In diesem Fall sollte die Drosselklappe vollständig geschlossen sein.

- 4. Ziehen Sie den oberen Hebel 4 des Pedals bis zum Anschlag zu sich heran. Halten Sie den oberen Hebel 4 des Pedals in dieser Position, drehen Sie den unteren Hebel 3 des Pedals bis zum Anschlag in der Matte und ziehen Sie die Mutter 2 der Einstellschraube 1 fest.

- 5. Bei korrekter Einstellung sollte die Drosselklappe bei vollständig losgelassenem Pedal vollständig geschlossen sein und der obere Pedalarm am Puffer anliegen. Halterung.

Bei vollständig durchgetretenem Pedal sollte die Drosselklappe vollständig geöffnet sein und der untere Pedalarm auf der Matte aufliegen.

6. Die Position des Zuges kann durch Verschieben der Spitze 1 der Hülse in der Halterung und Lösen der Mutter 2 eingestellt werden. Nach dem Einstellen der Mutter 2 diese festziehen.

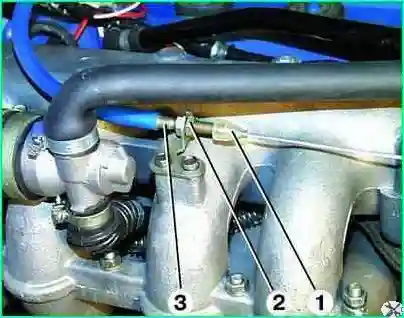

Drosselklappenbaugruppe

Ausbau

- 1. Trennen Sie das Kabel vom Minuspol des Batterie.

- 2. Gaszug vom Drosselklappenbereich abklemmen.

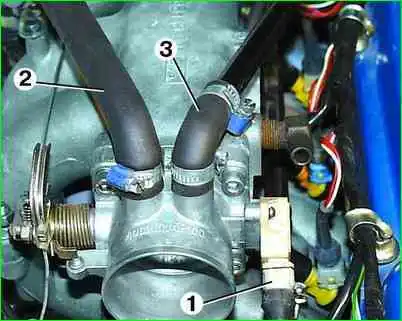

- 3. Block 1 mit Kabeln vom Drosselklappensensor abklemmen.

Lösen Sie die Schellen und trennen Sie die Schläuche des Leerlaufregelventils 2 und der Kurbelgehäuseentlüftung 3.

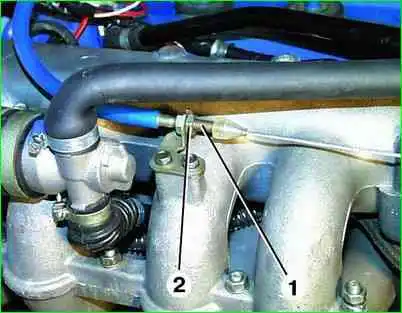

4. Lösen Sie die Schellen und trennen Sie die Drosselklappenheizungsschläuche 1, nachdem Sie diese zuvor markiert haben.

Verschließen Sie die Schläuche sofort mit Stopfen, um einen Verlust der Kühlmittel.

Die vier Befestigungsschrauben 2 lösen und die Drosselklappe 3 mit Dichtung ausbauen.

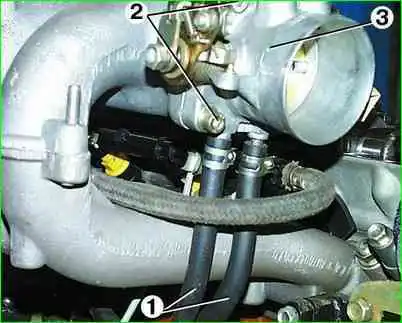

5. Falls der Positionssensor 2 der Drosselklappe ausgebaut werden muss, die beiden Befestigungsschrauben 1 lösen.

Austausch des Leerlaufregelventils

1. Das Kabel vom Minuspol der Batterie abklemmen.

2. Die Schellen lösen und die Schläuche 1 und 2 vom Regler 5 abklemmen. Den Block mit den Kabeln vom Stecker 4 des Reglers abklemmen.

Die beiden Schrauben 3 der Befestigung lösen und den Regler abnehmen. Regler 5 vom Klemme 6.

3. Bauen Sie ein neues Leerlaufregelventil in umgekehrter Reihenfolge ein.

Leerlaufregelventil prüfen

- 1. Leerlaufregelventil ausbauen.

- 2. 12 V Gleichspannung an den mittleren Kontakt des Reglersteckers und abwechselnd an die seitlichen Kontakte anlegen.

Das Ventil sollte sich drehen und die Einlasskanalöffnung öffnen oder schließen.

Ist dies nicht der Fall, ist der Regler defekt und muss ausgetauscht werden.

Einspritzdüsen austauschen

- 1. Druck im Kraftstoffsystem reduzieren, wenn der Motor gerade abgestellt wurde.

- 2. Kabel vom Minuspol der Batterie abklemmen.

- 3. Empfänger ausbauen.

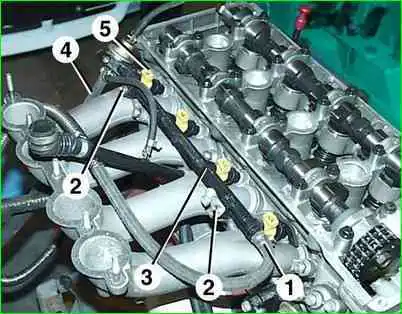

- 4. Klemmen lösen und Kraftstoffzufuhrschlauch 1 vom Kraftstoffanschluss trennen. Leitung 3 des Motors. Den Kraftstoffablassschlauch 4 vom Druckminderventil trennen.

Die Kabelschuhe von den Steckern 5 der vier Injektoren trennen.

5. IN Den Injektor aus der Kraftstoffleitung des Motors ausbauen. Der Injektor ist nur mit einem Dichtring in der Kraftstoffleitungsbohrung fixiert.

Die beiden Befestigungsschrauben 2 lösen und die Kraftstoffleitung 3 des Motors vorsichtig entfernen. Dabei die Injektoren aus den Bohrungen im Ansaugrohr entfernen.

Die Injektoren sind nur mit Dichtringen in den Bohrungen des Ansaugrohrs fixiert.

6. Bauen Sie einen neuen Injektor in umgekehrter Reihenfolge ein.

Injektoren prüfen

1. Um die Dichtheit des Injektorventils zu prüfen, senken Sie die Düse 1 in einen Behälter mit Benzin oder Kerosin und führen Sie Druckluft mit einem Druck von 0,3 MPa (0,03 kgf/cm) zu.

Wenn Luftblasen aus dem Düsenstrahl austreten, ist das Injektorventil undicht und der Injektor muss ausgetauscht werden.

2. Um die Funktionsfähigkeit der Magnetspule des Injektors zu prüfen, legen Sie eine Gleichspannung von 12 V an den Injektorstecker an. In diesem Fall sollte ein charakteristisches Klicken deutlich hörbar sein, das anzeigt, dass sich das Injektorventil öffnet.

Ist dies nicht der Fall, ist der Injektor defekt und muss ausgetauscht werden. Diese Prüfung kann durchgeführt werden, ohne den Injektor aus dem Fahrzeug auszubauen.

3. Der Widerstand der Magnetspule des Injektors kann mit einem Ohmmeter überprüft werden, indem dieses an die Kontakte des Injektorsteckers angeschlossen wird. Der Widerstand sollte zwischen 15,5 und 16 Ohm liegen.

Liegt der Widerstandswert nicht innerhalb der angegebenen Grenzen, muss der Injektor ausgetauscht werden.

Austausch des Druckminderventils

- 1. Reduzieren Sie den Druck im Kraftstoffsystem, wenn der Motor gerade abgestellt wurde.

- 2. Trennen Sie das Kabel vom Minuspol der Batterie.

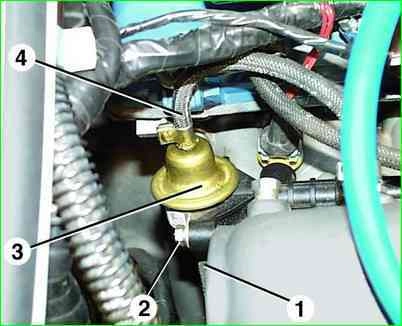

- 3. Kraftstoffleitung des Motors entfernen.

4. Kraftstoffablassschlauch 1 und Unterdruckschlauch 4 vom Druckminderventil 3 trennen.

Die beiden Befestigungsschrauben 2 lösen und das Druckminderventil 3 von der Kraftstoffleitung des Motors entfernen.

5. Das neue Ventil in umgekehrter Reihenfolge einbauen.

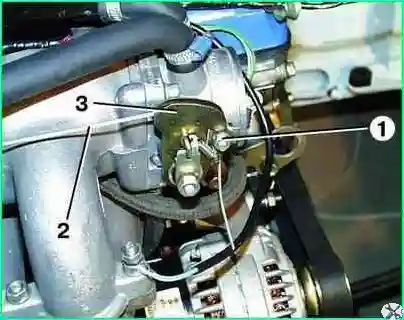

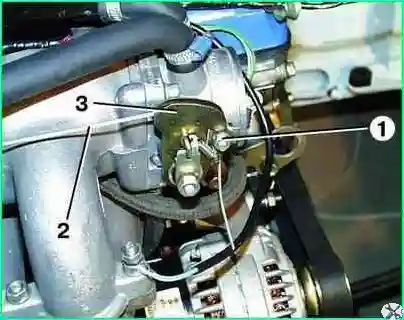

Synchronisationssensor austauschen und prüfen

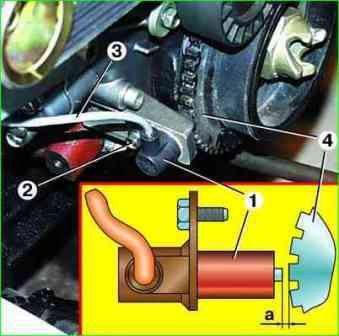

1. Trennen Sie das Kabel vom Minuspol der Batterie.

2. Den Sensorkabelstecker 3 hinter dem Ansaugrohr des Motors abziehen.

Befestigungsschraube 2 lösen und Sensor 1 ausbauen.

Den Widerstand der Sensorspule mit einem Ohmmeter prüfen. Er sollte zwischen 850 und 900 Ohm liegen.

Falls der Widerstandswert nicht innerhalb der angegebenen Grenzen liegt, den Sensor austauschen.

Bauen Sie den Sensor in umgekehrter Reihenfolge ein.

Für einen normalen Betrieb des Sensors sollte der Abstand „a“ zwischen Sensor 1 und Synchronisationsscheibe 4 zwischen 1,0 und 1,5 mm liegen.