Поршень служить для сприйняття тиску газів і передачі його через поршневий палець на шатун і кривошип колінчастого валу

Він схильний до найбільшого впливу механічних та теплових навантажень

Оскільки поршень рухається зворотно-поступально, додатково створюються високі циклічні інерційні навантаження і значні сили тертя бічної поверхні поршня про циліндр.

Одночасно поршень виконує функції ущільнюючого елемента кривошипно-шатунного механізму і відводить теплоту від гарячих газів, що знаходяться в надпоршневому просторі.

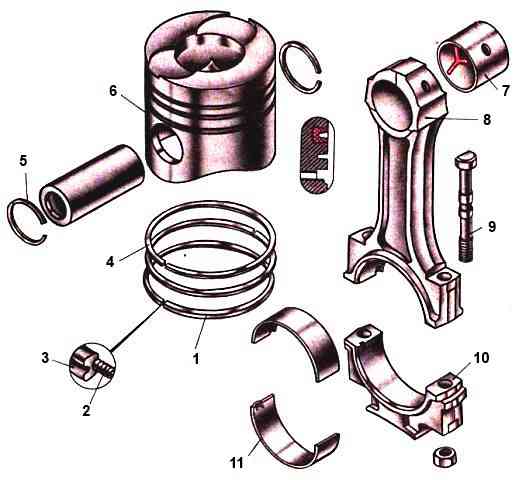

Поршень 6 складається з днища, ущільнюючої частини та напрямної частини (спідниці). На внутрішній стороні спідниці є два масивні припливи — бобишки.

Вони з'єднуються ребрами з днищем, збільшуючи тим самим міцність поршня.

У бобишках виконані отвори під палець, в яких проточено кільцеві канавки для стопорних кілець 5.

Днище разом з ущільнюючим поясом утворює головку поршня.

На зовнішніх поверхнях головки та спідниці проточені канавки для встановлення двох компресійних та маслознімних кілець.

Верхню частину поршня називають ущільнювальним поясом, оскільки розмірені поршневі кільця запобігають прориву газів через зазори між поршнем і циліндром.

Бічна поверхня поршня по висоті ступінчаста (діаметр головки поршня менший за діаметр спідниці).

У поперечному перерізі спідниця має форму еліпса, причому велика вісь еліпса розташована в площині перпендикулярної осі пальця.

Така конструкція поршня забезпечує практичну незалежність зазору між поршнем і гільзою у площині руху шатуна від теплового стану двигуна і тим самим запобігає заклиненню поршня під час роботи прогрітого двигуна.

В той же час еліптичність поршня знижує шум при роботі непрогрітого двигуна через зменшений зазор між поршнем і стінкою циліндра в напрямку бічної сили, що діє на поршень, від шатуна.

На поверхню спідниці поршня нанесено колоїдно-графітове покриття для покращення приробітку поршня в гільзі.

Поршні відлиті з висококремнистого алюмінієвого сплаву, що покращує тепловіддачу та зменшує масу поршнів, а отже, і інерційні сили, що діють у кривошипно-шатунному механізмі через нерівномірний рух поршнів.

У днищі поршня виконано фігурну камеру згоряння, а в головці поршня — три канавки під поршневі кільця.

Верхня канавка, найбільш навантажена, має нерезистову вставку з жароміцного чавуну, що значно підвищує зносостійкість пари з верхнім компресійним кільцем.

Для зменшення надпоршневого зазору при складанні двигуна підбором варіанта виконання поршня забезпечують виступ його над ущільнювальним торцем гільзи на 0,5-0,7 мм.

Індекс варіанта поршня (10, 20, 30, 40) нанесений на його днище, а також на неробочому торці виступу гільз.

На поршень встановлюють два компресійні кільця та одне маслознімне.

Компресійні кільця призначені для запобігання прориву газів у картер при їх стисканні та розширенні. Крім того, вони служать для передачі теплоти від поршня до циліндра.

Маслознімне кільце служить для видалення надлишку олії з робочої поверхні циліндра та запобігання потраплянню його в камеру згоряння.

Діаметр поршневого кільця у вільному стані більший, ніж діаметр циліндра, тому при встановленні воно щільно притискається до його стінок. У канавці поршня кільце утворює лабіринтне ущільнення з малим проміжком.

Гази, потрапляючи до цього лабіринту з надпоршневого простору, знижують свій тиск і швидкість і притискають кільце до стінки циліндра.

Розріз у кільці називають замком. У робочому стані кільця завжди має бути зазор у замку, щоб воно при нагріванні не заклинювалося.

Значення зазору при установці поршня в циліндр знаходиться в межах 0,4-0,8 мм для компресійних кілець, 0,3-0,7 мм для маслознімного.

Щоб кільця вільно пружинили, їх у канавках на поршні по висоті встановлюють також із невеликим зазором. Торцевий зазор у верхнього компресійного кільця дещо більший, ніж у нижнього.

Компресійні кільця мають трапецієподібний переріз. Робоча поверхня верхнього компресійного кільця покрита хромом, має дзеркальну поверхню, нижнього – молібденом, вона матова.

Під час руху поршня кільця притискаються то до верхніх, то до нижніх площин канавок і створюють цим необхідне ущільнення, що перешкоджає прориву газів у картер через канавки.

При цьому компресійні кільця можуть перекачувати в камеру згоряння масло, що знімається ними зі стінок циліндра: коли поршень рухається вниз, масло збирається в зазорі між кільцем і нижньою площиною канавки, а коли переміщається вгору, масло видавлюється в зазор між кільцем і верхньою площиною канавки.

Розрідження в циліндрі при такті впуску також сприяє цьому.

Зі збільшенням торцевого зазору в парі кільце — канавка поршня через насосну дію кілець зростає кількість масла, що перекачується, в камеру згоряння, в результаті різко підвищується його витрата.

Тому необхідно перевіряти торцевий зазор після встановлення кілець на поршень.

Маслознімне кільце збірне; воно складається з чавунного кільця коробчатого перерізу з робочою хромованою поверхнею і витого пружинного розширювача. Хромування кілець підвищує їхню зносостійкість.

Нижня канавка в поршні під маслознімне кільце має отвори по всьому колу для відведення масла, що знімається кільцем з поверхні циліндра.

Поршень з шатуном з'єднаний пустотілим пальцем плаваючого типу, осьове переміщення якого в поршні обмежується двома пружинними стопорними кільцями.

Шатуни сталеві, двотаврового перерізу. Нижня головка шатуна рознімна.

Для точної посадки вкладишів нижню головку шатуна остаточно обробляють у зборі з кришкою, внаслідок чого кришки шатунів не взаємозамінні.

На кришці та шатуні нанесено мітки спаренності у вигляді тризначних порядкових номерів. Крім того, на кришці шатуна вибито порядковий номер циліндра.

Підшипниками ковзання у верхній головці шатуна служать біметалічні нероз'ємні втулки з робочим бронзовим шаром; в нижній головці шатуна — знімні вкладки, що взаємозамінні.

Кришка нижньої головки шатуна кріпиться гайками на двох болтах, запресованих у бічні виступи нижньої головки шатуна

Спеціальне стопоріння шатунних болтів та гайок від самовідтворення не передбачено.

Це пояснюється тим, що шатунні болти автоматично" оберігаються від самовідтворення за рахунок тертя в різьбленні за умови суворого виконання вимог до затягування гайок шатунних болтів.

Шатунні болти можуть розірватися через недостатню або надмірну затяжку. Момент затягування 23 - 25 кг/см