Der Kolben dient dazu, den Gasdruck zu erfassen und ihn über den Kolbenbolzen an die Pleuelstange und die Kurbelwelle der Kurbelwelle zu übertragen.

Es ist den größten mechanischen und thermischen Belastungen ausgesetzt

Da sich der Kolben hin und her bewegt, entstehen zusätzlich hohe zyklische Trägheitslasten und erhebliche Reibungskräfte zwischen der Seitenfläche des Kolbens und dem Zylinder.

Gleichzeitig fungiert der Kolben als Dichtelement des Kurbeltriebs und entzieht den heißen Gasen, die sich im Raum über dem Kolben befinden, Wärme.

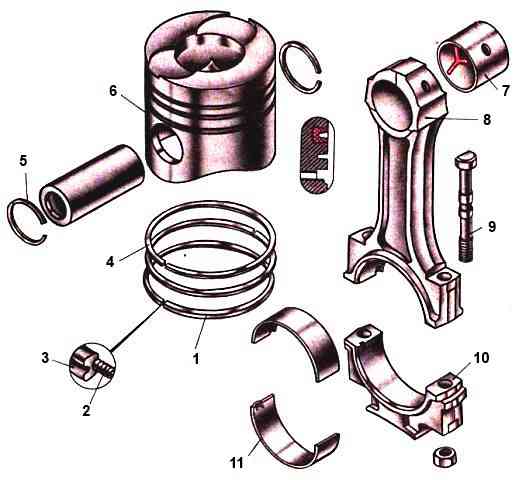

Kolben 6 besteht aus einem Boden, einem Dichtungsteil und einem Führungsteil (Schürze). Auf der Innenseite des Rocks befinden sich zwei massive Bosse – Bosse.

Sie sind durch Rippen mit dem Boden verbunden und erhöhen dadurch die Festigkeit des Kolbens.

Die Vorsprünge haben Löcher für den Stift, in die Ringnuten für Sicherungsringe 5 eingearbeitet sind.

Der Boden bildet zusammen mit dem Dichtungsband den Kolbenkopf.

Auf den Außenflächen von Kopf und Schürze sind Nuten für den Einbau von zwei Kompressionsringen und einem Ölabstreifring eingearbeitet.

Der obere Teil des Kolbens wird Dichtband genannt, da die hier gemessenen Kolbenringe verhindern, dass Gase durch die Spalte zwischen Kolben und Zylinder dringen.

Die Mantelfläche des Kolbens ist in der Höhe abgestuft (der Durchmesser des Kolbenbodens ist kleiner als der Durchmesser des Kolbenschafts).

Im Querschnitt hat der Rock die Form einer Ellipse, wobei die Hauptachse der Ellipse in einer Ebene senkrecht zur Fingerachse liegt.

Diese Konstruktion des Kolbens sorgt dafür, dass der Spalt zwischen Kolben und Laufbuchse in der Bewegungsebene der Pleuelstange praktisch unabhängig vom thermischen Zustand des Motors ist und verhindert so ein Blockieren des Kolbens bei warmem Motor.

Gleichzeitig reduziert die Elliptizität des Kolbens die Geräuschentwicklung bei kaltem Motor durch den verringerten Spalt zwischen Kolben und Zylinderwand in Richtung der von der Pleuelstange auf den Kolben wirkenden Querkraft.

Eine kolloidale Graphitbeschichtung wird auf die Oberfläche des Kolbenmantels aufgetragen, um das Einlaufen des Kolbens in die Laufbuchse zu verbessern.

Die Kolben sind aus einer Aluminiumlegierung mit hohem Siliziumgehalt gegossen, was die Wärmeübertragung verbessert und die Masse der Kolben und damit die Trägheitskräfte reduziert, die aufgrund der ungleichmäßigen Bewegung der Kolben im Kurbelmechanismus wirken.

Der Kolbenboden hat eine geformte Brennkammer und der Kolbenkopf hat drei Nuten für Kolbenringe.

Die obere Nut, die am stärksten belastet ist, verfügt über einen widerstandsfähigen Einsatz aus hitzebeständigem Gusseisen, der die Verschleißfestigkeit des Kolbens im Zusammenspiel mit dem oberen Kompressionsring deutlich erhöht.

Um den Abstand über dem Kolben beim Zusammenbau des Motors zu verringern, achten Sie bei der Auswahl des Kolbendesigns darauf, dass dieser 0,5–0,7 mm über das Dichtungsende der Laufbuchse hinausragt.

Der Index der Kolbenvariante (10, 20, 30, 40) ist auf der Unterseite sowie auf dem nicht arbeitenden Ende des Hülsenvorsprungs markiert.

Am Kolben sind zwei Kompressionsringe und ein Ölabstreifring verbaut.

Kompressionsringe sollen verhindern, dass Gase während der Kompression und Expansion in das Kurbelgehäuse entweichen. Darüber hinaus dienen sie der Wärmeübertragung vom Kolben zum Zylinder.

Der Ölabstreifring dient dazu, überschüssiges Öl von der Arbeitsfläche des Zylinders zu entfernen und zu verhindern, dass es in die Brennkammer gelangt.

Der freie Durchmesser des Kolbenrings ist größer als der Durchmesser des Zylinders, sodass er beim Einbau fest an seine Wände gedrückt wird. In der Kolbennut bildet der Ring eine Labyrinthdichtung mit kleinem Spalt.

Gase, die aus dem Raum über dem Kolben in dieses Labyrinth eindringen, verringern ihren Druck und ihre Geschwindigkeit und drücken den Ring gegen die Zylinderwand.

Der Einschnitt im Ring wird als Schloss bezeichnet. Wenn der Ring funktionstüchtig ist, sollte immer ein Spalt im Schloss vorhanden sein, damit er sich bei Erwärmung nicht verklemmt.

Der Spaltwert beim Einbau des Kolbens in den Zylinder liegt im Bereich von 0,4–0,8 mm für Kompressionsringe und 0,3–0,7 mm für Ölabstreifringe.

Um sicherzustellen, dass die Ringe frei federn, werden sie zusätzlich mit einem kleinen Spalt in die Höhennuten am Kolben eingebaut. Das Endspiel des oberen Kompressionsrings ist etwas größer als das des unteren.

Kompressionsringe haben einen trapezförmigen Querschnitt. Die Arbeitsfläche des oberen Kompressionsrings ist mit Chrom beschichtet und hat eine Spiegeloberfläche, während die Arbeitsfläche des unteren aus Molybdän besteht und eine matte Oberfläche hat.

Während der Bewegung des Kolbens werden die Ringe gegeneinander gedrückt o zu den oberen, dann zu den unteren Ebenen der Nuten und schaffen so die notwendige Abdichtung, die den Durchbruch von Gasen in das Kurbelgehäuse durch die Nuten verhindert.

Gleichzeitig können Kompressionsringe Öl in den Brennraum pumpen, das sie von den Zylinderwänden entfernen: Wenn sich der Kolben nach unten bewegt, sammelt sich das Öl im Spalt zwischen dem Ring und der unteren Ebene der Nut und wenn es bewegt sich nach oben, das Öl wird in den Spalt zwischen dem Ring und den Nuten der oberen Ebene gedrückt.

Dazu trägt auch der Unterdruck im Zylinder während des Ansaugtakts bei.

Mit zunehmendem Endspiel zwischen Ring und Kolbennut aufgrund der Pumpwirkung der Ringe erhöht sich die in den Brennraum gepumpte Ölmenge, was zu einem starken Anstieg des Ölverbrauchs führt.</p >

Daher ist es notwendig, das Endspiel nach der Montage der Ringe am Kolben zu überprüfen.

Montierter Ölabstreifring; Es besteht aus einem kastenförmigen Gusseisenring mit verchromter Arbeitsfläche und einem gedrehten Federexpander. Die Verchromung der Ringe erhöht deren Verschleißfestigkeit.

Die untere Nut im Kolben für den Ölabstreifring ist umlaufend mit Löchern versehen, um das vom Ring von der Zylinderoberfläche entfernte Öl abzuleiten.

Kolben und Pleuel sind durch einen hohlen schwimmenden Bolzen verbunden, dessen axiale Bewegung im Kolben durch zwei Federringe begrenzt wird.

Pleuelstangen sind aus Stahl, I-Profil. Der untere Kopf der Pleuelstange ist abnehmbar.

Für den genauen Sitz der Laufbuchsen wird der untere Pleuelkopf zusammen mit der Kappe abschließend bearbeitet, wodurch die Pleuelkappen nicht austauschbar sind.

Auf dem Deckel und der Pleuelstange befinden sich Paarungsmarkierungen in Form von dreistelligen Seriennummern. Darüber hinaus ist die Seriennummer des Zylinders auf dem Pleueldeckel eingeprägt.

Die Gleitlager im oberen Kopf der Pleuelstange sind einteilige Bimetallbuchsen mit einer funktionierenden Bronzeschicht; Im unteren Kopf der Pleuelstange befinden sich herausnehmbare Wechseleinlagen.

Die Abdeckung des unteren Kopfes der Pleuelstange wird mit Muttern an zwei Bolzen befestigt, die in die seitlichen Vorsprünge des unteren Kopfes der Pleuelstange gedrückt werden

Eine spezielle Sicherung der Pleuelschrauben und -muttern gegen selbsttätiges Lösen ist nicht vorgesehen.

Dies liegt daran, dass die Pleuelschrauben automatisch vor Selbstlockerung durch Reibung im Gewinde geschützt sind, sofern die Anforderungen zum Anziehen der Pleuelschraubenmuttern strikt eingehalten werden.

Pleuelschrauben können durch zu niedriges oder zu festes Anziehen brechen. Anzugsdrehmoment 23 - 25 kg/cm