Antes de comenzar el ajuste, enjuague la cámara de aceite de la bomba y el regulador con combustible diesel limpio y llénela con aceite de motor nuevo hasta el nivel del orificio de drenaje

Durante la prueba, tape el tapón de drenaje de aceite.

La inspección y el ajuste de la bomba de combustible deben ser realizados por personal calificado en un ambiente de taller.

Lista de equipos para monitorear bombas de combustible: soportes Motorpal, Hansman o KI-15711 con una potencia motriz de al menos 11 kW:

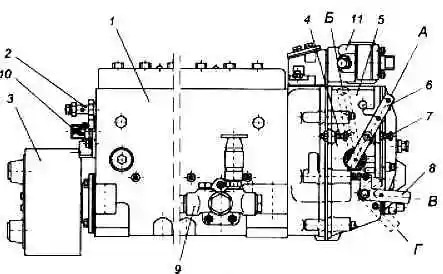

Bomba de combustible de alta presión modelo 173: 1 - bomba de combustible de alta presión; 2 - válvula de derivación; 3 - embrague amortiguador; 4 - perno que limita la velocidad máxima; 5 - controlador de velocidad; 6 - palanca de control del regulador; 7 - perno que limita la velocidad mínima; 8 - soporte de tope; 9 - bomba de cebado de combustible; 10 - perno de ajuste del avance inicial; 11 - corrector de refuerzo del suministro de combustible; A - la posición de la palanca al ralentí mínimo; B - posición de la palanca al ralentí máximo; B - la posición del soporte durante el funcionamiento; G - la posición del soporte cuando la alimentación está apagada

- – los equipos y dispositivos del stand deben cumplir los requisitos de GOST 10758;

- – básculas de clase de precisión media según GOST 29329;

- - dispositivo para controlar la elevación del empujador Т9590-27;

- - un dispositivo para controlar el inicio de la acción del regulador Т9597-111.

El stand debe estar equipado con un sistema adicional para suministrar aceite filtrado a la bomba de combustible con presión regulada de hasta 0,4 MPa (4 kgf / cm 2) y un sistema de suministro de aire comprimido con un dispositivo. para un control suave de la presión de 0 a 0,15 MPa (de 0 a 1,5 kgf/cm 2).

Las pruebas de la bomba deben realizarse con combustible diesel filtrado de grado L de acuerdo con GOST 305-82 o un fluido (de proceso) calibrado que consiste en su mezcla con aceite industrial de acuerdo con GOST 20799-88, aceite de aviación de acuerdo con GOST 21743-76 o queroseno para iluminación según TU 38.401-58-10-90 con una viscosidad de 5-6 mm 2/s (cSt) a una temperatura de (20±5)°С.

Se permite utilizar una mezcla de fluidos de trabajo compuesta por 40% RZh-3 TU 38.101.964 y 60% RZH-8 TU 38.101.883, con una viscosidad de 5-6 mm 2/s (cSt) a una temperatura de (20±5)°С.

La temperatura del combustible, medida en la conexión de salida del soporte con la línea de combustible a la bomba probada, al controlar la magnitud y la desigualdad de las alimentaciones cíclicas, debe ser (32 ± 2) ° С.

Antes de instalar la bomba en el soporte, comprobar la ausencia de juego axial del árbol de levas. Si hay juego, asegúrese de un ajuste de interferencia de 0,01-0,07 mm, después de ajustar el juego del árbol de levas de 0,03-0,09 mm instalando cuñas, controlado por una fuerza de 90-100 N (9-10 kgf), y luego retire dos cuñas con un espesor de 0,05 mm.

Cuando se aprietan los pernos de la tapa, el árbol de levas debe girar libremente en los cojinetes.

La verificación y el ajuste de la bomba de combustible deben realizarse con un juego de inyectores de banco modelo 26-03С, que tenga un área de flujo efectivo μf = 0,244 mm 2.

Está permitido comprobar y ajustar la bomba de combustible con un conjunto de inyectores que funcionen. Cada boquilla debe asignarse a la sección correspondiente de la bomba de combustible y posteriormente instalarse en el cilindro del motor que se conecta a esta sección.

Para el conjunto de banco de líneas de combustible de alta presión, se deben utilizar tubos de 415±3 mm de largo, la diferencia en el rendimiento de las líneas de combustible que componen el conjunto de banco no debe exceder los 0,5 mm 3/ciclo.

Determine el rendimiento de la línea de combustible en una sección de alta presión, con una boquilla y un antiespumante de banco.

Antes de verificar y ajustar, debe asegurarse de que el sistema de baja presión y la cavidad de aceite de la bomba de combustible de alta presión estén apretados, para lo cual:

Tape la abertura de la válvula de derivación, la abertura de salida de la bomba de cebado de combustible, los accesorios de la bomba de combustible de alta presión, el tornillo de suministro de aceite del corrector de impulso, la abertura de extracción de combustible para el dispositivo de antorcha eléctrica, instale la cubierta del bastidor.

Al tapón de drenaje de aceite en la carcasa de la bomba de inyección, conecte firmemente un tubo con un volumen interno de no más de 25 cm 3 (diámetro interno no más de 8 mm).

Sumerge el extremo libre del tubo en un recipiente con combustible hasta una profundidad no superior a 20 mm.

Suministre aire comprimido a la entrada de combustible de la bomba de inyección y a la entrada de combustible de la bomba de cebado de combustible.

La bomba de inyección se considera adecuada si, con un aumento uniforme (en 10-20 s) de la presión en el sistema de 0 a 0,5 MPa (de 0 a 5 kgf / cm 2), no se observan burbujas de aire en depósito de combustible.

Conecte aire comprimido al tapón de drenaje de aceite y sumerja la bomba de inyección en un recipiente con combustible diesel.

La bomba de combustible de alta presión se considera sellada si a una presión de 0,01-0,015 MPa (0,1-0,15 kgf/cm 2) no se observan burbujas de aire a través de las conexiones de la bomba de combustible de alta presión durante 20 s, excepto las siguientes conexiones: el tornillo de bloqueo del carril - la carcasa de la bomba de inyección, el eje de la palanca correctora de sobrealimentación - la carcasa de la membrana.

Al revisar la bomba de combustible, se monitorea lo siguiente:

- – inicio del suministro de combustible por secciones de bomba;

- - la cantidad y la desigualdad del suministro de combustible.

El inicio del suministro de combustible por las secciones de la bomba está determinado por la elevación del empujador, el ángulo de rotación del árbol de levas de la bomba cuando se gira en el sentido de las agujas del reloj, visto desde el lado de transmisión, con la posición de la cremallera correspondiente a la avance nominal, es decir Posición en la que el riel sobresale del extremo de la bomba (11 ± 1) mm.

El inicio del suministro de combustible por la primera sección de la bomba debe corresponder a la elevación del empujador 5,2 ± 0,05 mm.

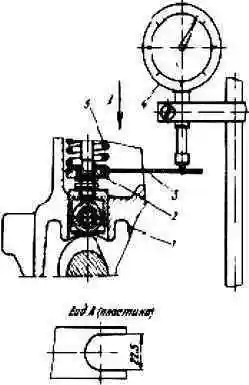

Un dispositivo para comprobar el elevador del empujador: 1 - carcasa de la bomba de combustible de alta presión; 2 - placa inferior del resorte empujador; 3 - plato; 4 - indicador; 5 - resorte empujador

Mida la elevación del empujador con un indicador (Fig. 2).

En el momento en que la primera sección comienza a suministrar combustible, las marcas en el indicador de inicio de inyección de combustible y en el amortiguador de vibraciones de torsión deben coincidir. El desfase de las marcas no debe exceder los 0,5°.

Las secciones de la bomba deben comenzar a entregarse en el siguiente orden (en grados de rotación del árbol de levas):

- Sección #1 - 0° Sección #4 - 180°

- Sección #3 - 45° Sección #5 - 225°

- Sección #6 - 90° Sección #7 - 270°

- Sección #2 - 135° Sección #8 - 315°

La desviación de los ángulos del árbol de levas correspondientes al inicio de la inyección de combustible por las secciones de la bomba con respecto al inicio geométrico de la inyección de combustible por la primera sección de la bomba debe ser de ± 30 minutos, no más.

La regulación del inicio del suministro de combustible se realiza mediante juntas instaladas debajo de las bridas del cuerpo de la sección, y su número y espesor deben ser iguales en ambos lados, debiendo quedar la junta más gruesa en la parte superior.

Cuando aumenta el espesor de las juntas, el suministro de combustible comienza más tarde, cuando el espesor disminuye, el suministro de combustible comienza antes.

Para evitar daños a la bomba, el espesor mínimo de las juntas no debe ser inferior a 0,6 mm.

Compruebe y ajuste la cantidad y uniformidad del suministro de combustible en el siguiente orden:

1. Verifique la presión al inicio de la apertura de las válvulas de descarga, la cual debe ser de 0,06±0,04 MPa (0,6±0,4 kgf/cm 2).

La presión del inicio de apertura de las válvulas de descarga debe controlarse en el momento en que el combustible comienza a fluir fuera de la línea de combustible con un diámetro interior de (2 ± 0,05) mm con un aumento gradual de la presión en el entrada a la bomba de combustible y la posición de la cremallera correspondiente al suministro de combustible cerrado.

2. Verifique la presión del combustible en la línea de entrada a la bomba de combustible. La presión debe ser de 0,175 ± 0,025 MPa (1,75 ± 0,25 kgf/cm 2) a la velocidad nominal del árbol de levas y la palanca de control contra el perno de límite de velocidad máxima.

Si es necesario, desenrosque el tapón de la válvula de bypass y ajuste la presión de apertura con arandelas.

3. Consulta la reserva de viaje del portaequipajes. Por reserva de marcha de la cremallera se entiende el recorrido libre de la cremallera (juego) en la dirección de corte de alimentación a 450-600 min-1 y cuando la palanca de control del regulador se apoya en el mínimo. Perno limitador de velocidad.

Si no hay reserva de recorrido del bastidor, es necesario desatornillar el tornillo de ajuste de potencia hasta el tope y luego ajustar la reserva de recorrido del bastidor entre 1 y 1,3 mm con el tornillo trasero y bloquearlo.

No se permite que el tornillo del yugo sobresalga más allá del extremo exterior de la cubierta del regulador

4. Compruebe el inicio del corte del suministro de combustible de arranque a 230-250 min -1 cuando la palanca de control se apoya en el perno de límite de velocidad mínima al inicio del movimiento de la cremallera.

Si necesita aumentar la velocidad, retire el gancho de resorte de la palanca de la rejilla y atorníllelo en el resorte. Para reducir la velocidad, resulta el gancho. Después de eso, coloque el gancho en la palanca del riel.

5. Compruebe el valor del suministro medio de combustible de arranque, que debe estar entre 210-240 mm 3/ciclo a una velocidad del árbol de levas de la bomba de 80±10 min -1.

Se ajusta mediante el perno de ajuste de avance inicial 10 (Fig. 1). Al sacar el perno del riel, el avance inicial disminuye, al atornillarlo aumenta.

6. Con la palanca de control apoyada contra el perno de límite de velocidad máxima, verifique la velocidad del árbol de levas de la bomba, correspondiente el inicio de la expulsión del bastidor, determinado por el momento en que el bastidor comienza a moverse hacia la salida.

El inicio de la expulsión del rack debe producirse a una velocidad de 1080-1100 min -1.

El ajuste debe realizarse con el perno de límite de velocidad máxima.

7. Compruebe la velocidad correspondiente al final de la expulsión de la cremallera, determinada por el momento en que se detiene el suministro de combustible por los inyectores.

El final del apagado debe ocurrir a una velocidad de 60-120 min-1 más que la velocidad de inicio de la expulsión del rack.

Ajustar con el tornillo de la palanca de dos brazos.

Al atornillar, la velocidad del final de expulsión de la rejilla disminuye, al desenroscar aumenta. Al mismo tiempo, el inicio del apagado también cambia, por lo que es necesario su posterior control y ajuste.

8. Verificar y, si es necesario, ajustar con el juego de inyectores de banco modelo 26-03 C con la palanca de control del regulador apoyada en el perno de límite de velocidad máxima, el suministro cíclico promedio de combustible, el incremento en el suministro cíclico promedio y el desnivel del combustible. suministro por tramos, los cuales deben ser:

Frecuencia de rotación del árbol de levas, min -1 - Suministro de combustible cíclico promedio por secciones de la bomba, mm 3 / ciclo - Suministro de combustible desigual por secciones de la bomba,% no más

- 1030±10 - 152–158 - 5;

- 900±10 - q - (2–8) - -;

- 650±10 - q - (5–11) - 8;

- 500±10 - 152 - 162 - -

q - suministro de combustible cíclico promedio por la bomba en modo nominal.

Al comprobar la bomba en el puesto de control, se permite una desviación adicional del flujo cíclico promedio de ± 1 %.

El valor del avance cíclico promedio se calcula como la suma del avance de todas las secciones dividida por el número de secciones.

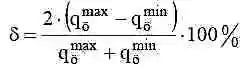

El suministro desigual de combustible por tramos se calcula mediante la fórmula:

- - qcmax – suministro máximo de combustible cíclico por secciones, mm3/ciclo;

- - qcmin – suministro mínimo de combustible cíclico por secciones, mm3/ciclo.

8.1. Ajuste el valor del avance cíclico promedio en el modo nominal con el tornillo de avance nominal: cuando se gira el tornillo en el sentido de las agujas del reloj, el avance disminuye, en el sentido contrario aumenta.

Regule la uniformidad del suministro cíclico de combustible por cada sección de la bomba girando la carcasa de la sección con respecto a la carcasa de la bomba, después de aflojar las tuercas de fijación de la brida.

Girar la sección en el sentido de las agujas del reloj aumenta el avance del ciclo y en el sentido contrario a las agujas del reloj lo disminuye. Después del ajuste, apriete firmemente las tuercas con brida.

- 8.2. El incremento de la alimentación cíclica promedio a una velocidad de 800 min -1 ajusta el cuerpo del corrector negativo. Bloquee la carcasa de forma segura después del ajuste.

- 8.3. El incremento del avance cíclico promedio a una velocidad de 650 min -1 corresponde al par máximo y 500 min -1 ajusta la tuerca correctora negativa.

Al apretar la tuerca, el incremento en el avance se reduce, cuando se gira, aumenta. Bloquee la tuerca de forma segura después del ajuste.

Revisar las bombas de combustible según los puntos 1-8 en ausencia de presión de aire y aceite en el corrector de sobrealimentación.

9. Verificar el funcionamiento del corrector de refuerzo de combustible, para esto:

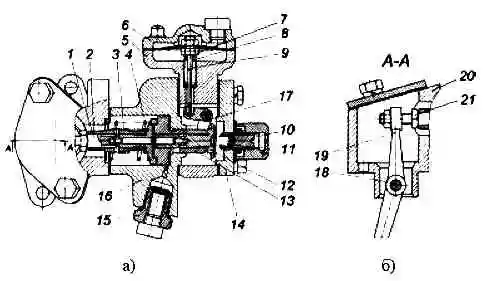

Corrector de suministro de combustible de sobrealimentación: a) sección horizontal: b) sección vertical; 1 - manguito de tope; 2 - énfasis; 3 - resorte de manga; 4 - resorte de pistón; 5 - cuerpo de membrana; 6 - cubierta de membrana; 7 - contratuerca de la varilla de la membrana; 8 - primavera; 9 - varilla con membrana; 10 - carcasa del resorte corrector; 11 - resorte corrector; 12 - carrete; 13 - pistón; 14 - tapa correctora; 15 - racor de suministro de aceite; 16 - cuerpo corrector; 17 - palanca; 18 - eje de palanca; 19 - palanca; 20 - espaciador; 21 - perno de ajuste de la palanca

- 9.1. Enjuague el filtro de malla del racor 15 (Fig. 3) con gasolina limpia y sóplelo bien con aire comprimido.

- 9.2. Limpie el orificio de calibración en el cuerpo del corrector con un alambre suave con un diámetro de (0,5-0,7) mm.

- 9.3. Compruebe la estanqueidad de la cavidad de la membrana. Para hacer esto, suministre aire a una presión de 0,06 ± 0,01 MPa (0,6 ± 0,1 kgf / cm 2) al orificio en la tapa de la carcasa de la membrana.

Cuando el conducto de suministro de aire está completamente cerrado, la caída de presión en la cavidad de la membrana durante un período de 2 minutos no debe exceder los 0,01 MPa (0,1 kgf/cm 2).

- 9.4. En el énfasis del gruñido ha de control en el perno que limita la velocidad máxima, fijar la velocidad a 650 min -1 y llevar aceite al corrector bajo una presión de 0,275 ± 0,025 MPa (2,75 ± 0,25 kgf/cm 2 sup>).

Para poner en funcionamiento el corrector de impulso, apague el suministro de combustible una vez usando el soporte trasero, luego mueva el soporte a la posición "fuera de suministro".

- 9.5. Verifique el valor del suministro cíclico de combustible a diferentes presiones de aire en la cavidad de la membrana, que debe ser:

Suministro de combustible cíclico promedio por secciones de la bomba, mm 3/ciclo a presión de aire en la cavidad del diafragma corrector, MPa (kgf/cm 2)

- 0,05-0,1 (0,5-1,0); 0,035±0,001 (0,35±0,01); 0 - 0,02 (0 - 0,2)

- q - (5 - 11)*; (140 - 146)*; (132 – 138)*

q es el suministro cíclico promedio de combustible por parte de la bomba en modo nominal.

Las alimentaciones cíclicas marcadas con (*) deben proporcionarse a una presión de aceite en la entrada del corrector de 0,275±0,025 MPa (2,75±0,25 kgf/cm 2).

Cuando la presión del aceite cae a 0,15 MPa (1,5 kgf/cm 2), se permite cambiar la alimentación cíclica real en 3 mm 3/ ciclo a partir de valores dados.

Cuando la presión del aire en la entrada del corrector cambia de 0,06 MPa (0,6 kgf/cm 2) a 0,14 MPa (1,4 kgf/cm 2) sup>), el suministro cíclico de combustible debe ser constante y corresponder al valor marcado con (*) y el cambio en su valor no debe exceder ± 2 mm 3/ciclo.

Si los valores medidos de los avances cíclicos difieren de los indicados, es necesario reajustar el corrector.

El ajuste de la cantidad de suministro cíclico de combustible con un exceso de presión de aire en la membrana igual a 0 MPa (kgf / cm 2) se realiza ajustando el perno 21 (Fig. 3).

Al atornillar un perno, la velocidad de avance aumenta, al desenroscar, disminuye. Después del ajuste, bloquee el perno con una tuerca.

La cantidad de suministro cíclico de combustible a presiones de aire intermedias en la membrana está regulada por la carcasa del resorte 10 (Fig. 3).

Cuando se atornilla la carcasa del resorte, la cantidad de suministro de combustible disminuye, cuando se gira, aumenta. Después del ajuste, bloquee la carcasa del resorte con una tuerca.

Antes de reemplazar un diafragma desgastado (si es necesario), mida la protuberancia del vástago desde el extremo inferior de la tuerca en el diafragma con el conjunto del vástago.

Después de eso, reemplace la membrana y móntela con una varilla con el mismo saliente de la varilla con una precisión de 0,1 mm, mientras que el hundimiento del extremo del carrete 12 con respecto al extremo del pistón 13 debe ser de 0,2 -0,9 mm en ausencia de espacio entre el pistón final y el cuerpo corrector.

Al instalar el corrector de impulso después de desmontar (si es necesario) el regulador, mueva el riel de la bomba a la posición extrema de apagado con el soporte trasero e instale el corrector de impulso en la carcasa del regulador, luego suelte el soporte.

Compruebe el ajuste del corrector de impulso para detectar la presencia de un corte del suministro de combustible por parte del regulador.

10. Con el tornillo de ajuste de potencia, cuando la palanca de control se apoya contra el perno de limitación de velocidad máxima, se limitan los avances cíclicos nominales, que deben ser:

Velocidad del árbol de levas de la bomba, min -1

Suministro de combustible cíclico promedio por secciones de bomba, mm 3/ciclo 1030±10 136 – 142

Bloquee de forma segura el tornillo de ajuste de potencia.

Compruebe la reserva de recorrido de la cremallera cuando la palanca de control del gobernador se apoya contra el perno de límite de velocidad mínima y a una velocidad del árbol de levas de 500 min -1.

El margen de recorrido del carril debe ser de al menos 0,5 mm.

11. Comprobar el apagado del avance cíclico por el soporte del enlace al girar 40-45° desde la posición inicial.

El suministro de combustible de los inyectores de todas las secciones de la bomba de combustible a cualquier velocidad y en cualquier posición de la palanca de control del regulador debe estar completamente cerrado.

Instale las tapas en la bomba de combustible y el regulador y séllelas.

Coloque un sello en el perno de ajuste de velocidad máxima.

En el bloque del motor, instale la bomba de combustible en posición vertical, apriete los pernos de montaje de manera uniforme, evitando el bloqueo de la bomba.

El par de apriete final de los pernos de montaje de la bomba es de 30-40 Nm (3-4 kgcm). Conecte las líneas de combustible después de arreglar la bomba de combustible.