La familia de automóviles LADA VESTA utiliza un sistema de suministro de combustible con un riel de combustible sin drenaje

La función del sistema de suministro de combustible es garantizar que se suministre la cantidad necesaria de combustible al motor en todos los modos de funcionamiento.

El combustible se suministra al motor mediante inyectores instalados en el colector de admisión.

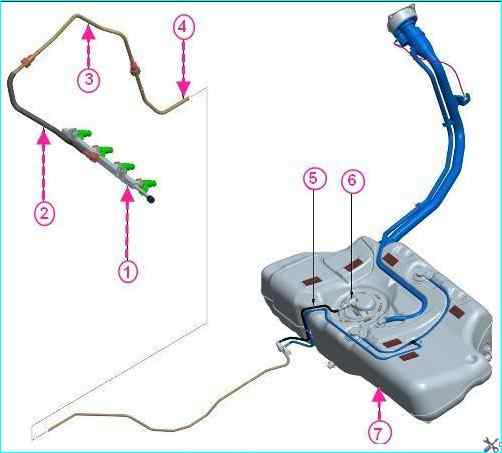

Una bomba de combustible eléctrica instalada en el tanque de combustible suministra combustible a través de tuberías de combustible al riel de inyectores.

El regulador de presión de combustible integrado en la bomba de combustible eléctrica mantiene la presión de combustible suministrada a los inyectores entre 364 y 400 kPa, dependiendo del modo de funcionamiento del motor.

El controlador enciende los inyectores de combustible secuencialmente.

Cada uno de los inyectores se activa cada 720° de rotación del cigüeñal.

La señal del controlador que controla el inyector es un pulso, cuya duración corresponde a la cantidad de combustible requerida por el motor.

Este pulso se suministra en un momento determinado de rotación del cigüeñal, que depende del modo de funcionamiento del motor.

La señal de control suministrada al inyector abre la válvula normalmente cerrada del inyector, suministrando combustible bajo presión al canal de entrada.

La cantidad de combustible suministrada es proporcional al tiempo durante el cual los inyectores están abiertos (duración del pulso de inyección).

El controlador mantiene la relación aire/combustible óptima cambiando la duración del pulso.

El aumento de la duración del pulso de inyección produce un aumento de la cantidad de combustible suministrada con un caudal de aire constante (enriquecimiento de la mezcla).

La reducción de la duración del pulso de inyección conduce a una disminución de la cantidad de combustible suministrada con un flujo de aire constante (mezcla pobre).

Antes de realizar el mantenimiento del equipo de combustible, es necesario aliviar la presión en el sistema de suministro de combustible.

Procedimiento para aliviar la presión en el sistema de suministro de combustible

- 1. Cambie a punto muerto y aplique el freno de estacionamiento. 2. Retire el fusible F26 (15A) del bloque de montaje. 3. Arranque el motor y déjelo en ralentí hasta que se detenga por falta de combustible. 4. Encienda el arrancador durante 3 segundos para liberar la presión en las tuberías. Después de esto, es seguro trabajar en el sistema de suministro de combustible. 5. Después de liberar la presión y completar el trabajo, inserte el fusible F26 (15A) en el bloque de montaje.

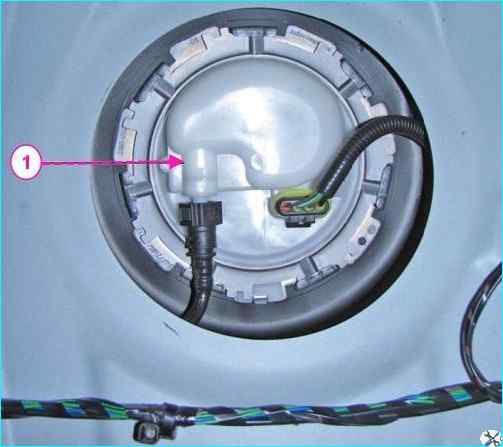

Módulo de bomba de combustible eléctrica (EFP)

El tipo sumergible MEBN se instala en el tanque de combustible.

El módulo de la bomba de combustible eléctrica incluye una bomba de combustible eléctrica tipo turbina, un regulador de presión de combustible, un filtro fino de combustible y un sensor de nivel de combustible.

La bomba suministra combustible desde el tanque de combustible a través del filtro de combustible principal hasta el riel del inyector.

La bomba de combustible eléctrica se activa mediante el controlador a través de un relé.

Cuando se activa el encendido, el controlador activa el relé durante 2 segundos para crear la presión de combustible requerida en el riel del inyector.

Si el motor no arranca durante este tiempo, el controlador apaga el relé y espera a que comience el arranque. Después de iniciarse, el controlador vuelve a encender el relé.

Si el encendido se ha activado tres veces sin arrancar el motor, la siguiente activación del relé de la bomba de combustible eléctrica solo será posible cuando se inicie el arranque.

Nunca permita que el combustible se agote por completo, ya que esto puede provocar un desgaste prematuro y falla de la bomba de combustible eléctrica.

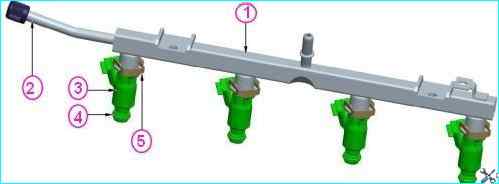

Rampa de inyección

La rampa de inyección es un tubo hueco con inyectores instalados en él. El riel del inyector está fijado al motor con dos pernos.

El combustible bajo presión se suministra a la cavidad interna de la rampa y desde allí a través de los inyectores hasta el tubo de admisión.

En el carril de inyección hay una boquilla 2 para controlar la presión del combustible, cerrada con un tapón roscado.

Varios procedimientos de diagnóstico durante el mantenimiento o la resolución de problemas del vehículo requieren el monitoreo de la presión del combustible.

Utilizando un manómetro conectado al conector, se puede determinar la presión del combustible suministrado a los inyectores.

Combustible inyectores electrónicos

El inyector del sistema de inyección distribuida es un dispositivo electromagnético que dosifica el suministro de combustible bajo presión en el tubo de admisión del motor.

Los inyectores 3 se fijan a la rampa mediante clips 5. Los extremos superior e inferior de los inyectores están sellados con anillos de sellado 4.

El controlador controla la válvula electromagnética del inyector, que pasa el combustible a través de la placa guía, garantizando la atomización del combustible.

La placa guía tiene agujeros que dirigen el combustible, formando una antorcha cónica.

El soplete de combustible se dirige a la válvula de entrada. Antes de que el combustible entre en la cámara de combustión, se evapora y se mezcla con el aire.

Un inyector que tiene una válvula atascada en un estado parcialmente abierto provoca una pérdida de presión en el riel del inyector después de que se apaga la bomba de combustible eléctrica, por lo que en algunos motores se observará un aumento en el tiempo de arranque.

Además, un inyector con una válvula atascada puede provocar un preencendido, porque Algo de combustible continuará fluyendo hacia el motor después de apagarlo.

Modos de control de combustible

Como se mencionó anteriormente en este capítulo, la cantidad de combustible suministrada a través de los inyectores está controlada por el controlador.

El combustible se suministra mediante uno de dos métodos diferentes: sincrónico, es decir, en una determinada posición del cigüeñal, o asíncrono, es decir sin sincronización con el giro del cigüeñal.

El suministro sincronizado de combustible es el método predominantemente utilizado.

La sincronización del funcionamiento del inyector se garantiza mediante el uso de señales del sensor de posición del cigüeñal y del sensor de fase.

El controlador calcula el momento de activación de cada inyector y el combustible se inyecta una vez por cada ciclo de trabajo completo del cilindro correspondiente.

Este método permite una dosificación más precisa del combustible entre los cilindros y una reducción del nivel de toxicidad de los gases de escape.

El suministro de combustible asíncrono se utiliza en el modo de arranque y en los modos dinámicos de funcionamiento del motor.

El controlador procesa las señales del sensor, determina el modo de funcionamiento del motor y calcula la duración del pulso de inyección de combustible.

Para aumentar la cantidad de combustible suministrado, se aumenta la duración del pulso de inyección; para disminuirla, se acorta.

La duración del pulso de inyección se puede comprobar utilizando una herramienta de diagnóstico.

El control del suministro de combustible se realiza en uno de varios modos, que se describen a continuación.

Corte de suministro de combustible

El suministro de combustible no se realiza en los siguientes casos:

- - el encendido está apagado (esto evita el encendido por incandescencia);

- - el cigüeñal del motor no gira (no hay señal del sensor de posición del cigüeñal);

- - si el controlador ha detectado fallas de encendido en uno o más cilindros, se detiene el suministro de combustible a estos cilindros y el indicador de mal funcionamiento comienza a parpadear;

- - la velocidad del cigüeñal del motor supera el límite de aproximadamente 6200 rpm (se corta el suministro de combustible junto con el cierre de la válvula de mariposa y la reducción del tiempo de encendido);

- - al "rodar" en una marcha, al "acelerar" el motor con el vehículo parado, si el régimen del motor supera las 2000 rpm, no se pisa el pedal del acelerador, la temperatura del refrigerante es superior a 40 °C.

Modo de inicio

Cuando se activa el encendido, el controlador, mediante un relé, enciende la bomba de combustible eléctrica, que crea presión de combustible en el riel del inyector.

El controlador procesa la señal del sensor de temperatura del refrigerante para determinar la duración del pulso de inyección necesaria para el arranque.

Cuando el cigüeñal del motor comienza a girar durante el arranque, el controlador genera un pulso para activar los inyectores, cuya duración depende de la temperatura del refrigerante, el tiempo de arranque y el aumento de velocidad.

Cuando el motor está frío, el pulso de inyección aumenta para aumentar la cantidad de combustible, y cuando el motor está caliente, la duración del pulso disminuye.

El sistema funciona en modo de arranque hasta que se alcanza una determinada velocidad del cigüeñal (velocidad de ralentí deseada), cuyo valor depende de la temperatura del refrigerante.

Una condición necesaria para arrancar el motor es El régimen del motor debe alcanzar un valor de al menos 80 rpm al girar el motor de arranque y el voltaje en el sistema eléctrico del vehículo no debe ser inferior a 6 V.

Modo de control de combustible de circuito abierto

Una vez que se arranca el motor y hasta que se cumplen las condiciones para ingresar al modo de circuito cerrado (el sensor de oxígeno de control se calienta a la temperatura requerida), el controlador controla el suministro de combustible en el modo de circuito abierto.

En el modo de bucle abierto, el controlador calcula la duración de los pulsos de inyección sin tener en cuenta la presencia de oxígeno en los gases de escape.

Los cálculos se realizan en base a los datos sobre la velocidad del cigüeñal, el caudal de aire, la temperatura del refrigerante y el par solicitado (este se expresa en la posición de la válvula de mariposa, el tiempo de encendido y directamente en el suministro de combustible), que pueden También puede verse afectado por la inclusión de consumidores eléctricos (luces, asientos con calefacción, ventilador, etc.).

Modo de enriquecimiento de potencia

El controlador monitorea la posición del pedal del acelerador y la velocidad del motor para determinar cuándo se necesita la máxima potencia del motor.

Para desarrollar la máxima potencia, se requiere una mezcla de combustible más rica (el modo de control UDC está desactivado), lo que se consigue aumentando la duración de los pulsos de inyección.

Compensación de los cambios de tensión en la red de a bordo

Cuando la tensión de a bordo disminuye, la acumulación de energía en las bobinas de encendido se produce más lentamente y el movimiento mecánico de la válvula electromagnética del inyector tarda más.

El controlador compensa la caída de voltaje a bordo aumentando el tiempo de acumulación de energía en la bobina de encendido y la duración de los pulsos de inyección.

En consecuencia, cuando aumenta la tensión en la red de a bordo del vehículo, el controlador reduce el tiempo de acumulación de energía en la bobina de encendido y la duración de los pulsos de inyección.

Control de suministro de combustible de circuito cerrado

El sistema entra en modo de circuito cerrado cuando se cumplen todas las condiciones siguientes:

- 1. El sensor de oxígeno de control se ha calentado lo suficiente para su funcionamiento normal (se ha superado el "punto de rocío"; la temperatura en la cerámica del elemento sensor del sensor de O2 supera la temperatura determinada en función de la temperatura ambiente, la señal de salida va más allá del rango de 1,2-1,7 V). 2. La temperatura del refrigerante está por encima de un valor determinado. 3. Desde el arranque, el motor ha estado funcionando durante un cierto período de tiempo, dependiendo de la temperatura del refrigerante al arrancar. 4. El motor no funciona en ninguno de los siguientes modos: arranque del motor, corte de combustible, modo de máxima potencia, modo de protección ECM. 5. El motor funciona dentro de un cierto rango de parámetros de carga.

En el modo de control de inyección de combustible de circuito cerrado, el controlador calcula inicialmente la duración del pulso de inyección utilizando los mismos sensores que para el modo de circuito abierto (cálculo básico).

La diferencia es que en el modo de circuito cerrado, el controlador utiliza la señal del sensor de oxígeno de control para ajustar los cálculos de la duración del pulso de inyección con el fin de garantizar la máxima eficiencia del convertidor catalítico.

Hay dos tipos de ajustes del suministro de combustible: ajustes actuales y ajustes de autoaprendizaje.

La primera corrección (actual) se calcula en función de las lecturas del sensor de oxígeno y puede cambiar relativamente rápido para compensar las desviaciones actuales en la composición de la mezcla con respecto a la estequiométrica.

El segundo (ajuste de autoaprendizaje) se calcula para cada conjunto de parámetros de "velocidad/carga" en función del ajuste actual y cambia con relativa lentitud.

El ajuste actual se restablece cada vez que se apaga el encendido.

El ajuste de autoaprendizaje se almacena en la memoria del controlador de forma permanente hasta que se realiza el modo "Reinicio de la ECU con inicialización" utilizando la herramienta de diagnóstico.

El objetivo del ajuste basado en los resultados del autoentrenamiento es compensar las desviaciones en la composición de la mezcla aire-combustible con respecto a la estequiométrica, que surgen como resultado de la dispersión de las características de los elementos de la ECU, Tolerancias en la fabricación del motor, así como desviaciones en los parámetros del motor durante su funcionamiento (desgaste, coquización, etc.).

Para compensar con mayor precisión las desviaciones que se produzcan, todo el rango de funcionamiento del motor se divide en 4 zonas de aprendizaje características:

- - velocidad de ralentí;

- - alta velocidad con baja carga;

- - cargas parciales;

- - cargas elevadas.

Cuando el motor está funcionando en cualquiera de las zonas, la duración del pulso de inyección se ajusta según una lógica determinada hasta que la composición real de la mezcla alcanza el valor óptimo.

Al cambiar el modo de funcionamiento del motor, el último valor del coeficiente de corrección se guarda en la RAM del controlador Esta zona.

Los coeficientes de corrección así obtenidos caracterizan un motor específico y se utilizan en el cálculo de la duración del pulso de inyección cuando el sistema está funcionando en bucle abierto y en el arranque, sin poder variar.

El valor de corrección en el que no se requiere regulación del suministro de combustible en circuito cerrado es 1 (para el parámetro de corrección del suministro de combustible basado en los resultados del autoaprendizaje en ralentí, es 0).

Cualquier cambio de 1(0) indica que la función de control de inyección de combustible de circuito cerrado está cambiando la duración del pulso de inyección.

Si el valor de corrección de la inyección de combustible de circuito cerrado es mayor que 1(0), se incrementa la duración del pulso de inyección, es decir, Aumentar el suministro de combustible.

Si el valor de corrección de la inyección de combustible de circuito cerrado es menor que 1(0), se reduce la duración del pulso de inyección, es decir, reduciendo el suministro de combustible.

El rango máximo de cambio de la corrección del suministro de combustible actual y la corrección de autoaprendizaje es el rango de 1 ± 0,25 (± 5).

Si alguno de los factores de corrección sobrepasa los límites de regulación hacia el enriquecimiento o empobrecimiento de la mezcla, esto indica un mal funcionamiento en el motor o en la ECU (desviación en la presión de combustible, fuga de aire, fuga en el sistema de escape, etc.).

La corrección de autoaprendizaje para la regulación de la inyección de combustible en vehículos con convertidor catalítico es un proceso continuo durante toda la vida útil del vehículo y garantiza el cumplimiento de estrictas normas de toxicidad de los gases de escape.

En esta ECU, cuando se desconecta la batería, los valores de los coeficientes de corrección de adaptación no se reinician.