La extracción y el desmontaje de la culata del motor se analizan en los artículos pertinentes.

Después de desmontar la culata, es necesario lavar todas las piezas de la culata y limpiarlas de depósitos de carbón.

Preparación de piezas para inspección.

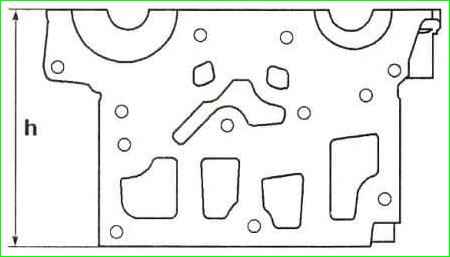

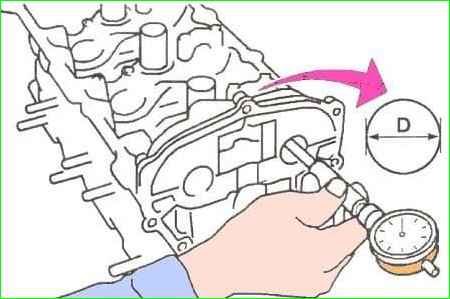

Compruebe la superficie de asiento de la culata y la altura de la culata.

La altura h de la cabeza del bloque debe ser de 137 mm (Figura 1).

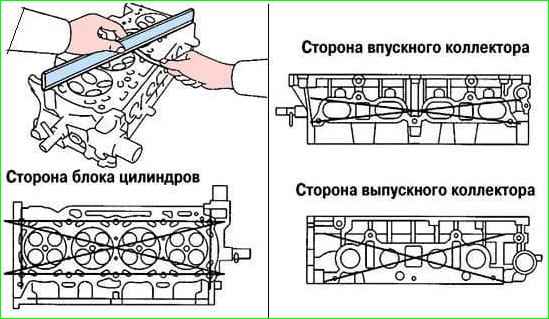

Utilizando una regla y una galga de espesores, compruebe la planitud de las superficies de asiento de la culata del cilindro (Figura 2).

Se permite una falta de planitud máxima de 0,05 mm. No se permite el pulido de superficies.

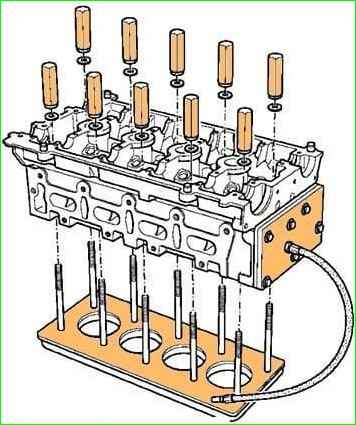

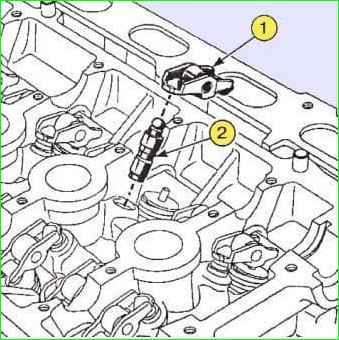

Compruebe la culata (sin grietas ni corrosión) utilizando el dispositivo adecuado (Figura 3).

Compruebe la longitud de los pernos de montaje del cabezal. La longitud de los tornillos excluyendo la cabeza no debe ser superior a 117,7 mm.

Si instalamos pernos nuevos, no es necesario lubricarlos antes de instalarlos; los pernos usados deben lubricarse con aceite de motor.

No es necesario ni está permitido apretar posteriormente los tornillos de la culata; de lo contrario, aumenta considerablemente la probabilidad de que los tornillos se rompan al desenroscarlos.

Antes de apretar los pernos, elimine la suciedad o el aceite que quede en los orificios roscados del bloque de cilindros.

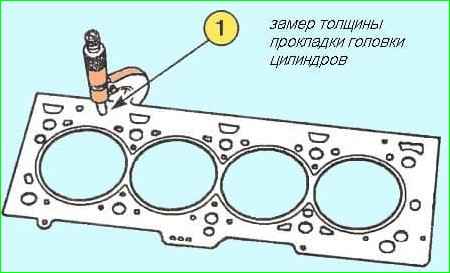

Mida el espesor de la junta (Figura 4). El espesor se mide en el lugar indicado por la flecha en la Figura 4.

El espesor de la nueva junta debe ser de 0,96±0,06 mm; el espesor de la junta comprimida debe ser de 0,90 ± 0,02 mm.

Inspeccione los empujadores hidráulicos y los balancines.

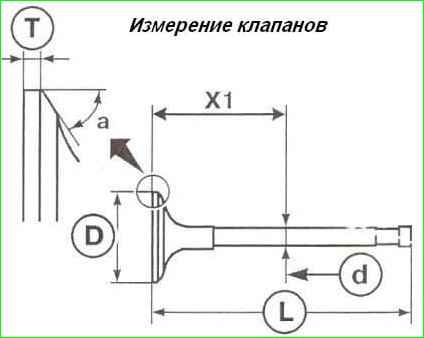

Medimos las válvulas de acuerdo con la Figura 6.

Los tamaños de las válvulas deben corresponder a los datos de la tabla.

Dimensiones de la válvula principal

Nombre Tamaño mm.

Diámetro de la varilla D1:

- Válvulas de admisión 5.470-5.485*

- Válvulas de escape 5.456-5.471*

Diámetro de la cabeza D2:

- Válvulas de admisión 32,70±0,12

- Válvulas de escape 27,96±0,12

Longitud de la válvula L:

- Válvulas de admisión 109.32

- Válvulas de escape 107.64

Ángulo de trabajo del chaflán A:

- Válvulas de admisión 45˚ 45′

- Válvulas de escape 45˚

Espesor mínimo de la brida cilíndrica del disco de la válvula T:

- Válvulas de admisión 1.15

- Válvulas de escape 1.27

Carrera de válvula:

- Válvulas de admisión 9.221

- Válvulas de escape 8.075

* El diámetro D1 del vástago de la válvula se mide a la distancia X1

- Válvulas de admisión X1 = 75,14±0,35 mm;

- válvulas de escape X1 = 77,5±0,35 mm;

Guías de válvulas

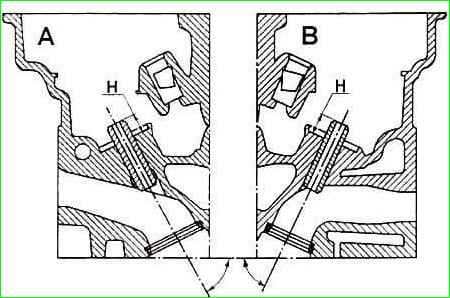

La inclinación de la guía de la válvula de admisión es de 63˚30′ (Figura 7).

La inclinación de la guía de la válvula de escape es de 66°.

La altura de la parte sobresaliente de la guía de válvula H es de 11±0,15 mm para válvulas de admisión y escape.

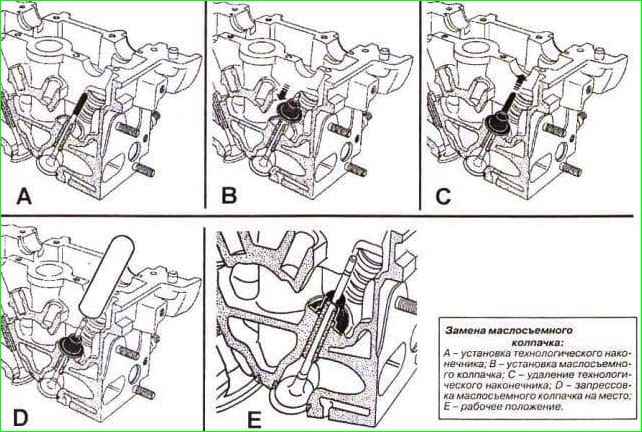

Sellos de válvula

Las juntas del vástago de la válvula se retiran utilizando la herramienta Mot1335.

La instalación de los sellos del vástago de la válvula se realiza de acuerdo con Mot1511 parpadeante.

Los sellos de aceite no deben lubricarse antes de la instalación.

Instale los sellos del vástago de la válvula según las instrucciones de la Figura 8.

- - Inserte la válvula en la culata.

- - Coloque la punta de la herramienta Mot1511 en el vástago de la válvula (el diámetro interior de la punta debe ser igual al diámetro del vástago) (ver Fig. 8).

- - Presione la válvula contra el asiento.

- - Instale el sello de aceite sin engrasar en la punta.

- - Haga avanzar el sello de aceite empujándolo a través de la punta.

- - Retire la punta.

- - Instale el mandril en el sello del vástago de la válvula. El diámetro interior del mandril debe coincidir con el diámetro del vástago de la válvula.

Además, la parte inferior del mandril debe descansar parcialmente contra el retén de aceite, a lo largo de la superficie que sirve de soporte a la arandela del resorte de la válvula.

- - Presione suavemente el sello de aceite golpeando la parte superior del mandril con la palma hasta que el sello de aceite haga contacto con la culata (ver E, Fig. 8).

- - Repita los pasos anteriores para todas las válvulas.

Comprobación de los resortes de las válvulas

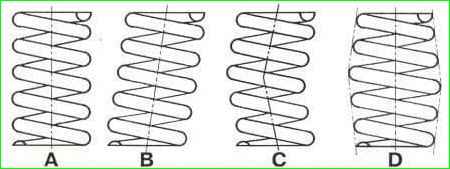

Los defectos del resorte se muestran en la Figura 9.

Para las deformaciones B y C, se permite el funcionamiento del resorte si la desviación de la vertical no es superior a 1,2 mm; si pierde su forma (D), se debe reemplazar el resorte.

Aunque se mantenga la forma del resorte, es necesario comprobar sus propiedades mecánicas (altura bajo una determinada carga).

Solo después de dicha verificación se determina la idoneidad del resorte para un funcionamiento posterior (ver tabla).

Parámetros del resorte de válvula

Parámetro - mm

Altura libre 41,30

Altura del resorte en condiciones de funcionamiento 23,20

Diámetro interior 18,80±0,20

Diámetro exterior 27±0,2

Sección del cable - Ovalada

Altura/bajo carga

- 34,50/180-200

- 24.50/563-617

Si tienes un resorte nuevo, puedes comparar sus características con las características de los resortes viejos.

Instale los resortes nuevos y viejos uno por uno a través de las arandelas en el perno largo.

Apriete la tuerca del perno para que la altura del nuevo resorte se reduzca en 10 mm.

Mida la altura del resorte viejo.

Si la altura del resorte viejo ha disminuido de 9 a 11 mm (±10%) - todavía servirá, si es más, reemplace el resorte viejo.

Comprobación del juego de válvulas en el casquillo guía

La comprobación del espacio entre el vástago de la válvula y la guía de la válvula se puede realizar de dos formas.

Primer método

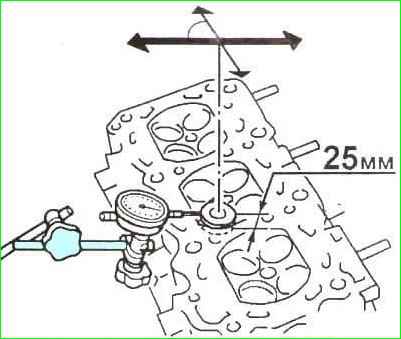

Levante la cabeza de la válvula 25 mm, luego use un indicador para medir el movimiento de la válvula en la dirección de las flechas (ver Fig. 10) en un ángulo de 90˚ con respecto al eje del árbol de levas.

La mitad del valor resultante dará el valor del espacio entre la varilla y la guía de la válvula.

Segundo método

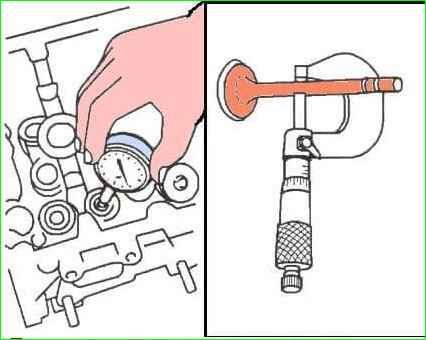

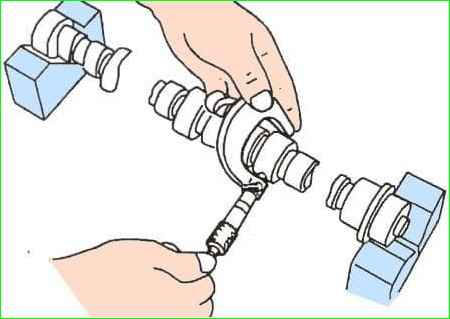

Mida el diámetro del vástago de la válvula y el diámetro interior del manguito guía (ver Fig. 11).

Juego nominal, mm:

- - válvulas de admisión 0,015—0,048;

- - válvulas de escape 0,029—0,062.

Comprobación de árboles de levas

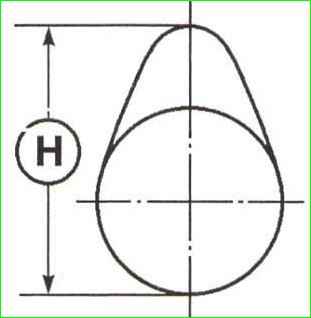

La altura de los árboles de levas H (ver Fig. 12) debe corresponder a los datos de la tabla.

Dimensiones del árbol de levas

Parámetros mm

Juego axial de los árboles de levas:

- válvulas de admisión y escape 0,080-0,178

- Juego diametral en el soporte ah 0,040-0,082

- Número de soportes 6

Diámetro del muñón del árbol de levas (ver Figura 14):

- - cuellos nº 1; 24.979-25.000

- - cuellos nº 2, 3, 4, 5; 24.979-25.000

- - cuello nº 6 27.979-28.061

Altura de la mandíbula H (Fig. 12):

- - válvulas de admisión 40.661±0.030

- - válvulas de escape 40.038±0.030

En caso contrario, sustituya el árbol de levas o realice reparaciones.

Las principales dimensiones de los árboles de levas se muestran en la tabla.

- - Comprobar la holgura de los muñones del árbol de levas en los soportes de culata, para ello;

- - Vuelva a instalar la tapa de la culata, apriete los pernos que la sujetan al par de apriete estándar.

- Utilizando un calibre, mida los diámetros de todos los orificios en los soportes del árbol de levas (ver Fig. 13), anote los resultados de la medición.

Nota. Las medidas deben realizarse en el plano vertical de máximo desgaste.

- Utilizando un micrómetro, mida los diámetros de los muñones del árbol de levas (ver Fig. 14).

Se deben tomar medidas en cada cuello en dos planos perpendiculares. Tome el valor más pequeño en el cuello como valor base.

- Compara los resultados de la medición con los valores máximos permitidos.

Luego calcule los espacios para todas las revistas y compare los valores obtenidos con los valores máximos permitidos.

Según los resultados:

- reemplace el árbol de levas, la culata o ambos.

Nota. Si el árbol de levas y la culata están desgastados, es posible realizar reparaciones reparadoras (pulverización seguida de procesamiento).

A menudo, el precio de dichas reparaciones es mucho más económico que la compra de piezas nuevas.

- Si las revisiones anteriores no han demostrado la necesidad de reemplazar piezas, entonces verifique el juego axial de los árboles de levas como se describe a continuación y reemplace las piezas desgastadas si es necesario.

Si las piezas son nuevas, aun así compruébalas, no es difícil, pero es importante para tener confianza en los resultados de la reparación.

- - Instalar los árboles de levas, asegurando su correcta posición.

- - Instale la tapa de la culata.

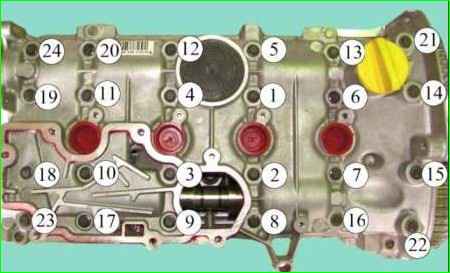

- - Apriete en el orden que se muestra en la Fig. 15, par requerido:

- - tornillos de fijación de la culata 13, 20, 22, 23, Nm 8;

- - tornillos de fijación de la tapa del cabezal del 1 al 12, del 14 al 19 y del 21 al 24, Nm 12.

- - Afloje los tornillos de la tapa del cabezal 13, 20, 22, 23.

- - Apretar los tornillos de la tapa de culata 13, 20, 22, 23 en el orden indicado al par de 12 Nm.

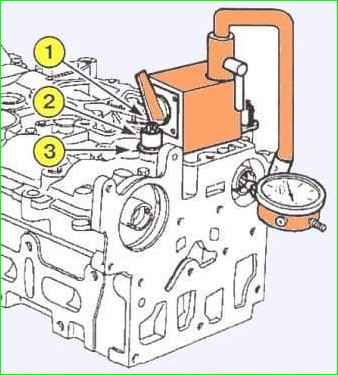

Fijar el soporte magnético del comprobador de juego axial Mot588 a la culata utilizando la barra de sujeción (3) de la herramienta Mot588, apretarlo con los tornillos de montaje del separador de aceite (1) y espaciadores (2) que tengan las siguientes dimensiones ( ver figura .16):

- - diámetro exterior, mm - 18;

- - diámetro del orificio del perno, mm - 9;

- - altura, mm - 15.

- - Compruebe el juego axial del árbol de levas, que debe estar en el rango de 0,080-0,178 mm.

- - Retire la tapa de la culata y los árboles de levas.