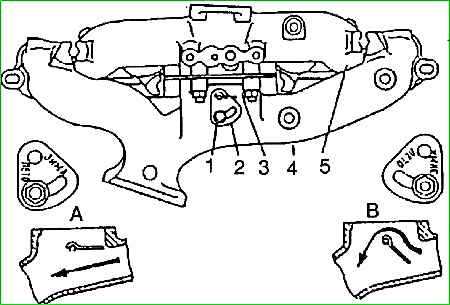

El tubo de admisión está hecho de aleación de aluminio, el colector de escape adyacente a la culata está mecanizado como un conjunto con una falta de planitud de 0,2 mm, por lo que no es deseable desmontar la unidad innecesariamente

La parte media del tubo de admisión se calienta mediante los gases de escape que pasan a través del colector de escape

El grado de calefacción se puede ajustar manualmente mediante la compuerta giratoria 3, según la temporada.

Cuando el sector 2 se gira a una posición en la que la marca ((invierno)) está ubicada contra el pasador de bloqueo, la mezcla se calienta al máximo; al girar a la posición de marca de verano, la calefacción es la más pequeña.

El árbol de levas es de hierro fundido, con un engranaje de acero que acciona la bomba de aceite y el distribuidor de encendido; tiene cinco muñones de soporte de diferentes diámetros (para facilitar el montaje):

- primero - 52 mm, segundo - 51 mm, tercero - 50 mg, cuarto - 49 mm, quinto - 48 mm.

Los muñones descansan directamente sobre la superficie de los orificios del bloque de cilindros de aluminio.

La superficie de trabajo de las levas y la excéntrica del accionamiento de la bomba de combustible se blanquean hasta obtener una gran dureza al fundir el árbol de levas.

Los dientes del engranaje de accionamiento de la bomba de aceite están endurecidos.

Los perfiles de las levas de admisión y escape son los mismos.

El ancho de las levas está rectificado hasta formar un cono.

La superficie cónica de la leva, en combinación con el extremo esférico del empujador, imparte un movimiento de rotación al empujador cuando el motor está en marcha.

Como resultado, el desgaste de la guía del empujador y su extremo se vuelve uniforme y pequeño.

El tubo de admisión y el colector de escape del 1.º y 4.º cilindro están conectados entre sí formando una sola unidad a través de una junta con cuatro pernos.

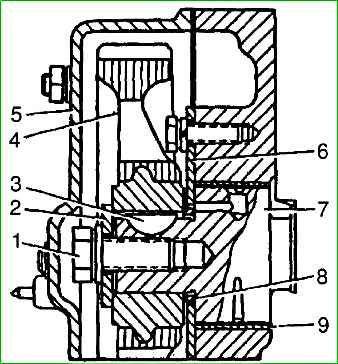

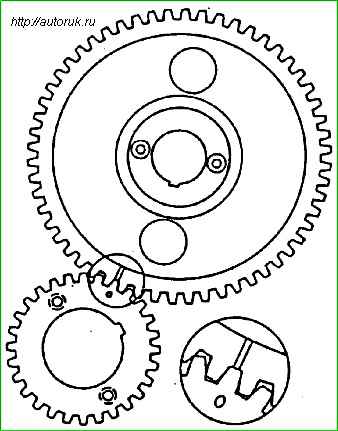

El árbol de levas 7 es accionado en rotación desde el cigüeñal mediante el engranaje helicoidal 4. En el cigüeñal hay un engranaje de acero con 28 dientes, y en el árbol de levas hay un engranaje de textolita con 56 dientes.

El uso de textolita garantiza un funcionamiento silencioso de los engranajes.

Ambos engranajes tienen dos orificios con roscas M8x1 25 para un extractor.

El árbol de levas gira 2 veces más lento que el cigüeñal.

El árbol de levas se sujeta contra movimientos axiales mediante una brida de acero de empuje 6, que se encuentra entre el extremo del muñón del eje y el cubo del engranaje con una separación de 01 a 0,2 mm.

El juego axial lo proporciona el anillo espaciador 8, sujeto entre el engranaje y el muñón del eje. Para mejorar el rodaje, las superficies de la brida de empuje están fosfatadas.

El engranaje se fija al árbol de levas mediante la arandela 2 y el perno 1 con rosca M12x1,25. El perno se atornilla en el extremo del eje.

En el engranaje del cigüeñal se aplica una marca contra uno de los dientes, y se aplica una marca o perforación contra la cavidad correspondiente del engranaje del árbol de levas.

Al instalar el árbol de levas, estas marcas deben estar alineadas.

El árbol de levas proporciona las siguientes fases de sincronización de válvulas: la válvula de admisión se abre 12° antes de que el pistón alcance el PMS, se cierra con un retraso de 60° después de que el pistón alcanza el BDC, la válvula de escape se abre 54° antes que el pistón alcanza el PMS y se cierra con un retraso de 18° después de que el pistón alcanza el PMS.

Las sincronizaciones de válvulas especificadas son válidas con un espacio entre el balancín y la válvula de 0,5 mm.

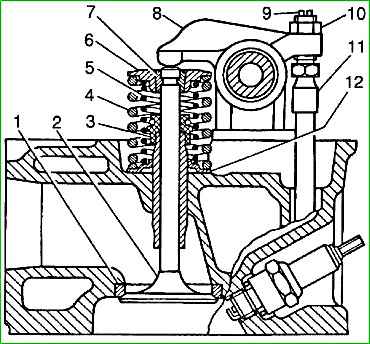

Los balancines de válvula 8 son iguales para todas las válvulas, acero, fundición

Un casquillo hecho de chapa de bronce y estaño se introduce a presión en el orificio del cubo del balancín.

Se realiza una ranura en la superficie interior del casquillo para distribuir el aceite uniformemente por toda la superficie y suministrarlo al orificio del brazo corto del balancín.

El brazo largo del balancín termina con una superficie cilíndrica templada que descansa sobre el extremo de la válvula 2, y el brazo corto termina con un orificio roscado Adecuado para tornillo de ajuste.

El tornillo de ajuste 9 tiene una cabeza hexagonal con un hueco esférico para una varilla, y en el extremo superior hay una ranura para un destornillador.

El hueco esférico está conectado mediante canales perforados con una ranura en la parte roscada del tornillo.

La ranura del tornillo está situada frente al orificio del balancín, es decir, aproximadamente a la mitad de la altura de la protuberancia roscada del balancín corto.

En este caso, el aceite pasa libremente desde el canal de balancín al canal de tornillo.

El tornillo de ajuste se bloquea con la contratuerca 10.

Balancines: montados sobre un eje hueco de acero, que se fija a la culata mediante cuatro puntales principales de hierro dúctil, dos puntales adicionales de hierro dúctil y pasadores que pasan a través de los puntales.

El cuarto puntal principal en el plano adyacente a la culata tiene una ranura a través de la cual se suministra aceite desde el canal en la culata a la cavidad del eje del balancín.

Los bastidores restantes no tienen ranura fresada, por lo que no se pueden instalar en lugar del cuarto bastidor.

Los balancines evitan el movimiento axial mediante resortes espaciadores que presionan los balancines contra las cremalleras.

Los balancines exteriores están ubicados entre los puntales adicionales y principales; para aumentar la resistencia al desgaste, la superficie exterior del eje debajo de los balancines está endurecida.

Debajo de cada balancín hay un orificio para la lubricación del eje.

Las válvulas están hechas de acero resistente al calor: la válvula de entrada está hecha de acero al cromo-silicio, la válvula de escape está hecha de cromo-níquel-manganeso con un aditivo de nitrógeno.

Además, se fusiona una aleación de cromo y níquel más resistente al calor en el bisel de trabajo de la válvula de escape. diámetro del vástago de la válvula: 9 mm.

La placa de la válvula de admisión tiene un diámetro de 47 mm y la válvula de escape tiene un diámetro de 39 mm.

El ángulo de funcionamiento del chaflán de ambas válvulas es de 45°.

En el extremo del vástago de la válvula hay un hueco para las galletas del plato del resorte de la válvula.

Las placas de resorte de válvula 6 y los bloqueadores 7 están hechos de acero y sometidos a un endurecimiento superficial.

En cada válvula se instalan dos resortes: 4 exteriores con paso variable con enrollado a la izquierda y 5 interiores con enrollado a la derecha.

Los resortes están hechos de alambre de alta resistencia tratado térmicamente y granallado.

Debajo de los resortes se instalan 12 arandelas de acero.

El resorte exterior se instala hacia abajo y el extremo tiene un paso de vueltas menor.

Las válvulas operan en casquillos guía metal-cerámicos.

Los casquillos se fabrican mediante prensado seguido de sinterización a partir de una mezcla de polvos de hierro, cobre y grafito con la adición de disulfuro de molibdeno para aumentar la resistencia al desgaste.

El orificio interior de los casquillos finalmente se procesa después de presionarlos en la cabeza.

El casquillo de la válvula de admisión está equipado con un anillo de retención que evita el movimiento espontáneo del casquillo en el cabezal.

Para reducir la cantidad de aceite que penetra a través de los espacios entre el casquillo y el vástago de la válvula, se presionan tapas reflectantes de aceite 3, hechas de caucho resistente al aceite, en los extremos superiores de todos los casquillos.

El mecanismo de distribución se cierra en la parte superior mediante una tapa de balancines estampada en chapa de acero, con un elemento filtrante para el sistema de ventilación del cárter fijado en el interior.

La tapa de balancines se fija mediante una junta de goma a la culata con seis tornillos.

Empujadores: acero, tipo pistón.

El extremo del empujador se recubre con hierro fundido blanqueado y se muele hasta obtener una esfera con un radio de 750 mm (la convexidad del centro del extremo es de 0,11 mm).

Dentro del empujador hay un hueco esférico con un radio de 8,73 mm para el extremo inferior de la varilla.

Se hacen dos orificios cerca del extremo inferior para drenar el aceite de la cavidad interna del empujador.

El diámetro exterior de las varillas de empuje y los orificios para los empujadores en el bloque de cilindros se dividen en dos grupos de tamaño.

Durante el montaje se deben instalar empujadores de un determinado grupo en los agujeros marcados con la pintura adecuada.

Tamaño de grupos de empujadores

- Diámetro exterior - 25 -0,008 mm; marcado - 1; agujero en el bloque - diámetro 25 +0,023 mm; color de marcado - azul; espacio 0,038 mm, 0,019 mm;

- Diámetro exterior - 25 -0,015 mm; marcado - 2; agujero en el bloque - diámetro 25 +0,011 mm; color de marcado - amarillo; espacio 0,033 mm, 0,015 mm

Varillas de empuje. Para garantizar la estabilidad de las holguras en el mecanismo de válvulas durante el calentamiento y enfriamiento del motor, las varillas de empuje están hechas de varilla de duraluminio.

Presione los extremos de las varillas Las furgonetas son puntas de acero endurecido con extremos esféricos.

La punta inferior, que se acopla con el empujador, tiene un extremo con un radio esférico de 8,73 mm, y la superior, que encaja en el hueco del tornillo de ajuste del balancín, tiene un extremo de 3,5 mm.

La longitud de la varilla para el motor ZMZ-4025 es de 287 mm y para el motor ZMZ-4026 es de 283 mm.