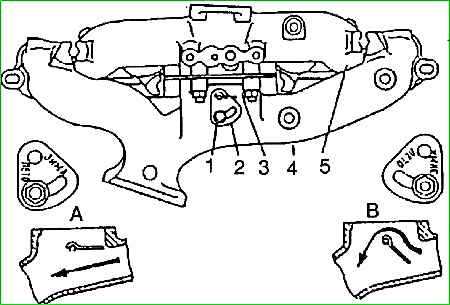

Впускна труба виготовлена з алюмінієвого сплаву, випускний колектор прилеглий до головки циліндрів оброблений у зборі з неплощинністю 0,2 мм, тому розбирання вузла без необхідності небажане

Середня частина впускної труби підігрівається відпрацьованими газами, що проходять випускним колектором

Ступінь підігріву можна регулювати вручну за допомогою заслінки 3, що повертається, залежно від сезону.

При повороті сектора 2 у положення, при якому мітка ((зима)) знаходиться проти стопорної шпильки, підігрів суміші найбільший; при повороті в положення мітки літо найменший підігрів.

Розподільний вал — чавунний, литий зі сталевою шестернею приводу масляного насоса та датчика-розподільника запалювання; має п'ять опорних шийок різних діаметрів (для зручності складання):

- перша - 52 мм, друга - 51 мм, третя - 50 мг четверта - 49 мм, п'ята - 48 мм.

Шийки спираються безпосередньо на поверхню розточування в алюмінієвому блоці циліндрів.

Робоча поверхня кулачків та ексцентрика приводу паливного насоса відбілена до високої твердості при відливанні розподільчого валу.

Зуби шестерні приводу масляного насоса загартовані.

Профілі впускного та випускного кулачків однакові.

Кулачки по ширині шліфовані на конус.

Конічна поверхня кулачка в поєднанні зі сферичним торцем штовхача при роботі двигуна повідомляє штовхачеві обертальний рух.

Внаслідок цього знос направляючої штовхача та його торця стає рівномірним і невеликим.

Впускна труба та випускний колектор 1-го та 4-го циліндрів з'єднані між собою в один вузол через прокладку чотирма болтами.

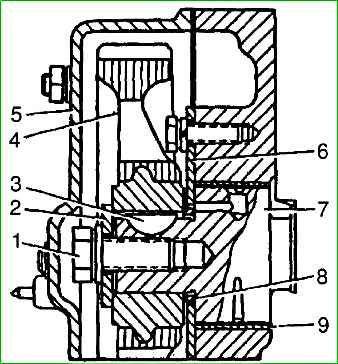

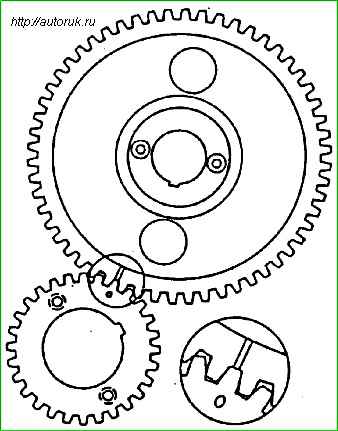

Розподільний вал 7 приводиться в обертання від колінчастого валу косозубою шестернею 4. На колінчастому валу знаходиться сталева шестерня з 28 зубами, а на розподільчому валу — текстолітова шестерня з 56 зубами.

Застосування текстоліту забезпечує безшумність роботи шестерень.

Обидві шестерні мають по два отвори з різьбленням М8х1 25 для знімача.

Розподільний вал обертається вдвічі повільніше за колінчастий.

Від осьових переміщень розподільний вал утримується сталевим упорним фланцем 6, який розташований між торцем шийки вала і маточиною шестерні із зазором 01—0,2 мм.

Восьовий зазор забезпечується розпірним кільцем 8, затиснутим між шестернею і шийкою валу. для покращення приробітку поверхні упорного фланця фосфатовані.

Шестерня закріплена на розподільчому валу за допомогою шайби 2 та болта 1 з різьбленням М12х1,25. Болт повертається в торець валу.

На шестірні колінчастого валу проти одного із зубів нанесено мітку, а проти відповідної западини шестерні розподільчого валу завдано ризику або засвердлювання.

Під час встановлення розподільчого валу ці позначки повинні бути суміщені.

Розподільний вал забезпечує наступні фази газорозподілу: впускний клапан відкривається з випередженням на 12° до приходу поршня в ВМТ, закривається із запізненням на 60° після приходу поршня в НМТ, випускний клапан відкривається з випередженням на 54° до приходу поршня в НМТ і закривається із запізненням на 18° після приходу поршня у ВМТ.

Вказані фази газорозподілу дійсні при зазорі між коромислом та клапаном, що дорівнює 0,5 мм.

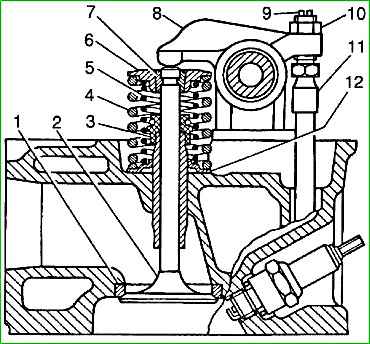

Коромисли клапанів 8 однакові для всіх клапанів, сталеві, литі

В отвір маточини коромисла запресована втулка, згорнута з листової олов'янистої бронзи.

На внутрішній поверхні втулки зроблено канавку для рівномірного розподілу масла по всій поверхні та для підведення його до отвору в короткому плечі коромисла.

Довге плече коромисла закінчується загартованою циліндричною поверхнею, що спирається на торець клапана 2, а коротке плече — різьбовим отверстиєм для регулювального гвинта.

Регулювальний гвинт 9 має шестигранну головку зі сферичним заглибленням для штанги, а з верхнього кінця — проріз для викрутки.

Сферичне поглиблення з'єднане свердленими каналами з проточкою на різьбовій частині гвинта.

Проточка на гвинті знаходиться навпроти отвору в плечі коромисла, тобто приблизно посередині висоти різьбової бобишки короткого плеча коромисла.

Олія в цьому випадку безперешкодно проходить із каналу коромисла в канал гвинта.

Регулювальний гвинт стопориться контргайкою 10.

Коромисла - встановлені на порожнистій осі, яка закріплена на головці циліндрів за допомогою чотирьох основних стійок з високоміцного чавуну, двох додаткових стійок з ковкого чавуну і шпильок, пропущених через стійки.

Четверта основна стійка на площині, що прилягає до голівки циліндрів, має паз, через який підводиться масло з каналу в головці в порожнину осі коромисел.

Інші стійки фрезерованого паза не мають, тому їх не можна ставити на місце четвертої стійки.

Від осьового переміщення коромисла утримуються розпірними пружинами, що притискають коромисла до стійок.

Крайні коромисли знаходяться між додатковими та основними стійками, для збільшення зносостійкості зовнішня поверхня осі під коромислами загартована.

Під кожним коромислом в осі зроблено отвір для змащення.

Клапани виготовлені із жароміцних сталей: впускний клапан — із хромокремнистої, випускний — із хромонікельмарганцовистої з присадкою азоту.

На робочу фаску випускного клапана додатково наплавлено більш жаростійкий хромонікелевий сплав. діаметр стрижня клапанів - 9 мм.

Тарілка впускного клапана має діаметр 47 мм, а випускного — 39 мм.

Кут робочої фаски обох клапанів — 45°.

На кінці стрижня клапанів виконано виточення для сухариків тарілки пружини клапана.

Тарки пружин клапанів 6 та сухарики 7 виготовлені зі сталі та піддані поверхневому зміцненню.

На кожен клапан встановлюється по дві пружини: зовнішня 4 із змінним кроком із лівою навивкою та внутрішня 5 із правою навивкою.

Пружини виготовлені з термічно обробленого високоміцного дроту і піддані дробоструминній обробці.

Під пружини встановлюються сталеві шайби 12.

Зовнішня пружина встановлюється вниз кінцем, що має менший крок витків.

Клапани працюють у металокерамічних напрямних втулках.

Втулки виготовлені пресуванням з подальшим спіканням із суміші залізного, мідного та графітового порошків з додаванням для підвищення зносостійкості дисульфіду молібдену.

Внутрішній отвір втулок остаточно обробляється після їх запресування в головку.

Втулка впускного клапана має стопорне кільце, що перешкоджає мимовільному переміщенню втулки в головці.

Для зменшення кількості олії, що проникає через зазори між втулкою та стрижнем клапана, на верхні кінці всіх втулок напресовані масловідбивні ковпачки 3, виготовлені з маслостійкої гуми.

Розподільний механізм закритий зверху кришкою коромисел, штампованої з листової сталі, із закріпленим з внутрішньої сторони фільтруючим елементом системи вентиляції картера.

Кришка коромисел кріпиться через гумову прокладку до голівки циліндрів шістьма гвинтами.

Товкачі — сталеві, поршневого типу.

Торець штовхача наплавлений вибіленим чавуном і шліфований за сферою радіусом 750 мм (випуклість середини торця дорівнює 0,11 мм).

Всередині штовхача є сферичне заглиблення радіусом 8,73 мм для нижнього кінця штанги.

Поблизу нижнього торця зроблено два отвори для стоку олії з внутрішньої порожнини штовхача.

Товкачі по зовнішньому діаметру та отвори під штовхачі в блоці циліндрів розбиті на дві розмірні групи.

При збиранні штовхачі певної групи слід встановлювати в отвори, позначені відповідною фарбою.

Розмірні групи штовхачів

- Зовнішній діаметр - 25 -0,008 мм; маркування – 1; отвір у блоці - діаметр 25 мм +0,023 мм; колір маркування – блакитний; зазор 0,038 мм, 0,019 мм;

- Зовнішній діаметр - 25 -0,015 мм; маркування – 2; отвір у блоці - діаметр 25 мм +0,011 мм; колір маркування – жовтий; зазор 0,033 мм, 0,015 мм

Штанги штовхачів. для забезпечення стабільності зазорів у клапанному механізмі при нагріванні та охолодженні двигуна штанги штовхачів виготовляються з дюралюмінієвого прутка.

На кінці штанг напресовані сталеві загартовані наконечники зі сферичними торцями.

Нижній наконечник, що сполучається з штовхачем, має торець з радіусом сфери 8,73 мм, а верхній, що входить у поглиблення в гвинті коромисла, — 3,5 мм.

Довжина штанги для двигуна ЗМЗ-4025 — 287 мм та для двигуна ЗМЗ-4026 — 283 мм.