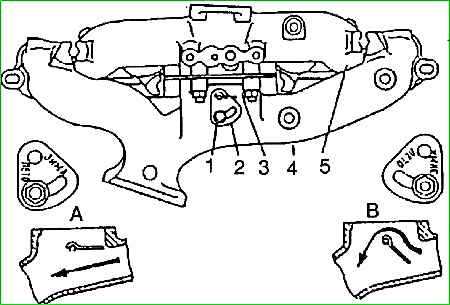

Das Ansaugrohr besteht aus einer Aluminiumlegierung, der Auslasskrümmer neben dem Zylinderkopf ist als Baugruppe mit einer Unebenheit von 0,2 mm bearbeitet, sodass eine unnötige Demontage der Einheit unerwünscht ist

Der mittlere Teil des Ansaugrohrs wird durch die Abgase erwärmt, die durch den Abgaskrümmer strömen

Der Heizgrad kann je nach Jahreszeit manuell über die Drehklappe 3 eingestellt werden.

Wenn Sektor 2 in eine Position gedreht wird, in der die Markierung ((Winter)) am Verriegelungsstift anliegt, wird die Mischung am stärksten erhitzt; Beim Drehen auf die Sommermarkierungsposition ist die Erwärmung am geringsten.

Die Nockenwelle besteht aus Gusseisen und ist mit einem Stahlzahnrad versehen, das die Ölpumpe und den Zündverteiler antreibt. verfügt über fünf Stützzapfen mit unterschiedlichen Durchmessern (zur einfacheren Montage):

- erster – 52 mm, zweiter – 51 mm, dritter – 50 mg, vierter – 49 mm, fünfter – 48 mm.

Die Lagerzapfen liegen direkt auf der Oberfläche der Bohrungen im Aluminium-Zylinderblock auf.

Die Arbeitsfläche der Nocken und des Exzenters des Kraftstoffpumpenantriebs wird beim Gießen der Nockenwelle auf hohe Härte gebleicht.

Die Verzahnung des Ölpumpenantriebs ist gehärtet.

Die Einlass- und Auslassnockenprofile sind gleich.

Die Breite der Nocken ist auf einen Kegel geschliffen.

Die konische Oberfläche des Nockens verleiht dem Drücker in Kombination mit dem kugelförmigen Ende des Drückers bei laufendem Motor eine Drehbewegung.

Dadurch wird der Verschleiß der Schieberführung und ihres Endes gleichmäßig und gering.

Ansaugrohr und Abgaskrümmer des 1. und 4. Zylinders sind durch eine Dichtung mit vier Schrauben zu einer Einheit miteinander verbunden.

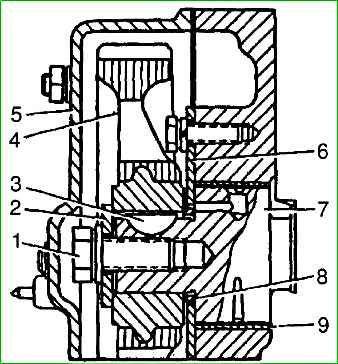

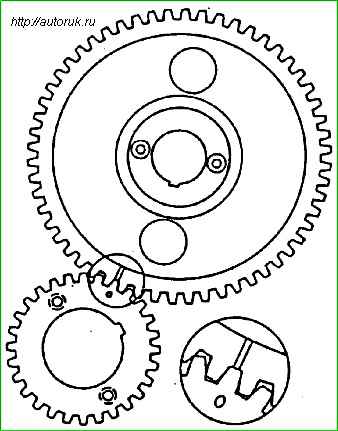

Nockenwelle 7 wird von der Kurbelwelle durch Schrägverzahnung 4 in Drehung versetzt. Auf der Kurbelwelle befindet sich ein Stahlzahnrad mit 28 Zähnen und auf der Nockenwelle befindet sich ein Textolitzahnrad mit 56 Zähnen.

Die Verwendung von Textolith sorgt für einen leisen Betrieb der Zahnräder.

Beide Zahnräder haben zwei Löcher mit M8x1 25-Gewinde für einen Abzieher.

Die Nockenwelle dreht sich 2-mal langsamer als die Kurbelwelle.

Die Nockenwelle wird durch einen Druckstahlflansch 6, der sich zwischen dem Ende des Wellenzapfens und der Zahnradnabe mit einem Spalt von 01–0,2 mm befindet, gegen axiale Bewegungen gehalten.

Axialspiel wird durch den Distanzring 8 gewährleistet, der zwischen dem Zahnrad und dem Wellenzapfen eingespannt ist. Um das Einlaufen zu verbessern, sind die Oberflächen des Druckflansches phosphatiert.

Das Zahnrad wird mit Unterlegscheibe 2 und Schraube 1 mit M12x1,25-Gewinde an der Nockenwelle befestigt. Der Bolzen wird in das Ende der Welle eingeschraubt.

Auf dem Kurbelwellenzahnrad wird eine Markierung an einem der Zähne angebracht, und eine Markierung oder Bohrung wird an der entsprechenden Aussparung des Nockenwellenzahnrads angebracht.

Beim Einbau der Nockenwelle müssen diese Markierungen ausgerichtet sein.

Die Nockenwelle sorgt für die folgenden Phasen der Ventilsteuerung: Das Einlassventil öffnet 12° früher, bevor der Kolben den oberen Totpunkt erreicht, schließt mit einer Verzögerung von 60°, nachdem der Kolben den oberen Totpunkt erreicht, das Auslassventil öffnet 54° früher als der Kolben erreicht den oberen Totpunkt und schließt mit einer Verzögerung von 18°, nachdem der Kolben den oberen Totpunkt erreicht hat.

Die angegebenen Ventilsteuerzeiten gelten bei einem Spalt zwischen Kipphebel und Ventil von 0,5 mm.

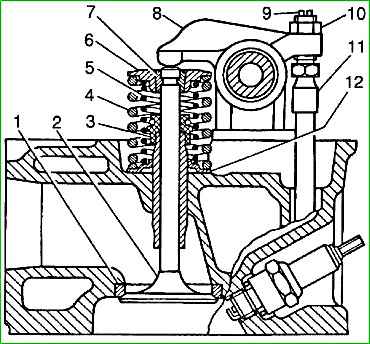

Ventilkipphebel 8 sind für alle Ventile gleich, Stahl, Guss

Eine Buchse aus Zinnbronzeblech wird in das Loch der Kipphebelnabe eingepresst.

Auf der Innenfläche der Buchse ist eine Nut angebracht, um das Öl gleichmäßig über die gesamte Oberfläche zu verteilen und es dem Loch im kurzen Arm des Kipphebels zuzuführen.

Der lange Arm des Kipphebels endet mit einer gehärteten zylindrischen Fläche, die auf dem Ende von Ventil 2 aufliegt, und der kurze Arm endet mit einer Gewindebohrung Passend für Stellschraube.

Die Einstellschraube 9 hat einen Sechskantkopf mit einer kugelförmigen Aussparung für einen Stab und am oberen Ende befindet sich ein Schlitz für einen Schraubenzieher.

Die kugelförmige Aussparung ist über gebohrte Kanäle mit einer Nut am Gewindeteil der Schraube verbunden.

Die Nut der Schraube befindet sich gegenüber dem Loch im Kipphebel, also etwa in der Mitte der Höhe des Gewindeansatzes des kurzen Kipphebels.

In diesem Fall gelangt das Öl ungehindert vom Kipphebelkanal in den Schraubenkanal.

Die Einstellschraube wird mit der Kontermutter 10 gesichert.

Kipphebel – montiert auf einer hohlen Stahlachse, die mit vier Hauptstreben aus duktilem Eisen, zwei zusätzlichen Streben aus duktilem Eisen und durch die Streben geführten Stiften am Zylinderkopf befestigt ist.

Die vierte Hauptstrebe in der Ebene neben dem Zylinderkopf verfügt über eine Nut, durch die Öl aus dem Kanal im Kopf in den Hohlraum der Kipphebelachse geleitet wird.

Die restlichen Racks haben keine gefräste Nut und können daher nicht anstelle des vierten Racks montiert werden.

Die Kipphebel werden durch Abstandsfedern, die die Kipphebel an die Zahnstangen drücken, an einer axialen Bewegung gehindert.

Die äußeren Kipphebel befinden sich zwischen Zusatz- und Hauptstrebe; zur Erhöhung der Verschleißfestigkeit ist die Außenfläche der Achse unter den Kipphebeln gehärtet.

Unter jedem Kipphebel befindet sich ein Loch zur Schmierung der Achse.

Die Ventile bestehen aus hitzebeständigem Stahl: Das Einlassventil besteht aus Chrom-Silizium-Stahl, das Auslassventil aus Chrom-Nickel-Mangan mit Stickstoffzusatz.

Auf der Arbeitsfase des Auslassventils ist zusätzlich eine hitzebeständigere Chrom-Nickel-Legierung aufgeschmolzen. Ventilschaftdurchmesser - 9 mm.

Die Einlassventilplatte hat einen Durchmesser von 47 mm und das Auslassventil hat einen Durchmesser von 39 mm.

Der Betriebsschrägenwinkel beider Ventile beträgt 45°.

Am Ende des Ventilschafts befindet sich eine Aussparung für die Ventilfedertellerknacker.

Ventilfederteller 6 und Blocker 7 sind aus Stahl gefertigt und einer Oberflächenhärtung unterzogen.

An jedem Ventil sind zwei Federn installiert: äußere 4 mit variabler Steigung und linker Wicklung und innere 5 mit rechter Wicklung.

Die Federn bestehen aus wärmebehandeltem, hochfestem Draht und sind kugelgestrahlt.

Unter den Federn sind 12 Stahlscheiben angebracht.

Die äußere Feder ist nach unten gerichtet eingebaut, wobei das Ende eine kleinere Windungssteigung aufweist.

Die Ventile arbeiten in metallkeramischen Führungsbuchsen.

Die Buchsen werden durch Pressen und anschließendes Sintern aus einer Mischung aus Eisen-, Kupfer- und Graphitpulvern unter Zusatz von Molybdändisulfid zur Erhöhung der Verschleißfestigkeit hergestellt.

Das Innenloch der Buchsen wird nach dem Einpressen in den Kopf endgültig bearbeitet.

Die Einlassventilbuchse ist mit einem Sicherungsring ausgestattet, der eine spontane Bewegung der Buchse im Kopf verhindert.

Um das Eindringen von Öl durch die Spalte zwischen Buchse und Ventilschaft zu reduzieren, sind auf die oberen Enden aller Buchsen ölreflektierende Kappen 3 aus ölbeständigem Gummi aufgepresst.

Der Verteilermechanismus wird oben durch einen aus Stahlblech gestanzten Kipphebeldeckel verschlossen, an dessen Innenseite ein Filterelement für die Kurbelgehäuseentlüftung befestigt ist.

Der Kipphebeldeckel ist mit sechs Schrauben durch eine Gummidichtung am Zylinderkopf befestigt.

Drücker – Stahl, Kolbentyp.

Das Ende des Drückers ist mit gebleichtem Gusseisen überzogen und zu einer Kugel mit einem Radius von 750 mm geschliffen (die Konvexität der Mitte des Endes beträgt 0,11 mm).

Im Inneren des Drückers befindet sich eine kugelförmige Aussparung mit einem Radius von 8,73 mm für das untere Ende der Stange.

In der Nähe des unteren Endes sind zwei Löcher angebracht, um Öl aus dem inneren Hohlraum des Stößels abzulassen.

Der Außendurchmesser der Stößelstangen und die Löcher für die Stößel im Zylinderblock sind in zwei Größengruppen unterteilt.

Bei der Montage sollten Drücker einer bestimmten Gruppe in die mit der entsprechenden Farbe markierten Löcher eingebaut werden.

Größengruppen von Pushern

- Außendurchmesser – 25 -0,008 mm; Markierung - 1; Loch im Block – Durchmesser 25 +0,023 mm; Markierungsfarbe - blau; Spalt 0,038 mm, 0,019 mm;

- Außendurchmesser – 25 -0,015 mm; Markierung - 2; Loch im Block – Durchmesser 25 +0,011 mm; Markierungsfarbe - gelb; Spalt 0,033 mm, 0,015 mm

Schubstangen. Um die Stabilität der Spiele im Ventilmechanismus während des Aufheizens und Abkühlens des Motors zu gewährleisten, bestehen die Stößelstangen aus Duraluminiumstangen.

Presso an den Enden der Stangen Vans sind aus gehärtetem Stahl gefertigte Spitzen mit kugelförmigen Enden.

Die untere Spitze, die mit dem Drücker zusammenpasst, hat ein Ende mit einem Kugelradius von 8,73 mm, und die obere Spitze, die in die Aussparung in der Kipphebel-Einstellschraube passt, hat ein Ende mit 3,5 mm.

Die Länge der Stange beträgt für den ZMZ-4025-Motor 287 mm und für den ZMZ-4026-Motor 283 mm.