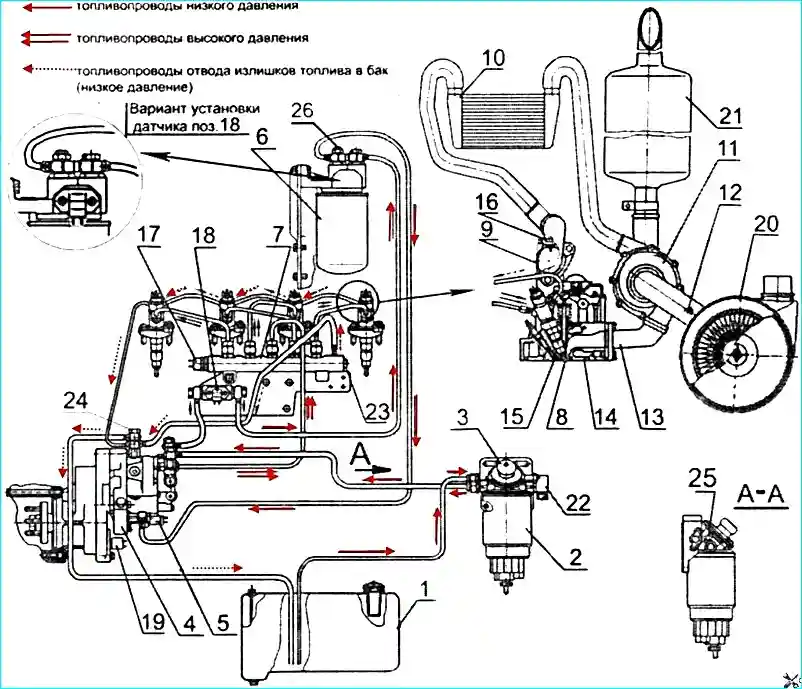

El sistema de potencia diésel consta de un sistema de inyección con acumulador Common RAIL, líneas de combustible de alta y baja presión, colectores de admisión y escape; turbocompresor; filtros de combustible finos y gruesos, filtro de aire, tanque de combustible, enfriador de aire de carga

Diagrama del sistema de energía: 1 - tanque de combustible; 2 - filtro grueso de combustible; 3 - bomba de cebado manual de combustible; 4 - bomba de combustible de alta presión; 5 - regulador de presión electromagnético, 6 - filtro fino de combustible; 7 - acumulador de combustible de alta presión; 8 - boquilla; 9 - colector de admisión; 10 - enfriador de aire de carga 11 - turbocompresor; 12 - sensor de obstrucción del filtro de aire; 13 - colector de escape; 14 - culata; 15 - bujía incandescente; 16 - sensor de presión y temperatura del aire de carga; 17 - sensor de alta presión de combustible: 18 - sensor de presión y temperatura del combustible; 19 - sensor de velocidad del árbol de levas; 20 - filtro de aire; 21 - silenciador; 22 - calentador de combustible; 23 - válvula limitadora de presión; 24 - perno giratorio en ángulo; 25 - tapón de liberación de aire; 26 - enchufe

El sistema de inyección con acumulador Common RAIL consta de una bomba de combustible, un inyector, un acumulador de combustible de alta presión, sensores de velocidad (cigüeñal y árbol de levas), sensores del estado del entorno de trabajo (presión y temperatura del combustible y del aire). , actuadores electromagnéticos (regulador de presión de combustible, electroválvulas de inyector), unidad electrónica, circuitos de control y comunicación, panel de control y diagnóstico.

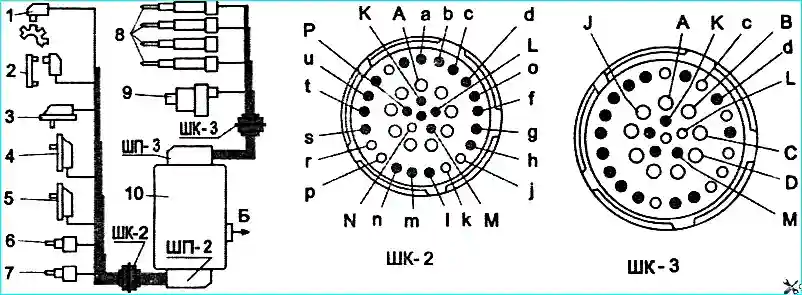

Diagrama del circuito de control y monitoreo de Common RAIL: 1 - sensor de velocidad del cigüeñal; 2 - sensor de velocidad del árbol de levas; 3- sensor de presión y temperatura del combustible; 4 - sensor de temperatura y presión de aceite; 5 - sensor de presión y temperatura del aire de carga; 6 - sensor de alta presión de combustible; 7- sensor de temperatura del refrigerante; 8 - boquillas; 9 - regulador de presión; 10 - unidad de control electrónico; B - en el diagrama de la red de autobús a bordo

El diagrama de circuito de los circuitos de monitoreo y control del sistema de suministro de energía COMMON RAIL se muestra en la Fig. 2.

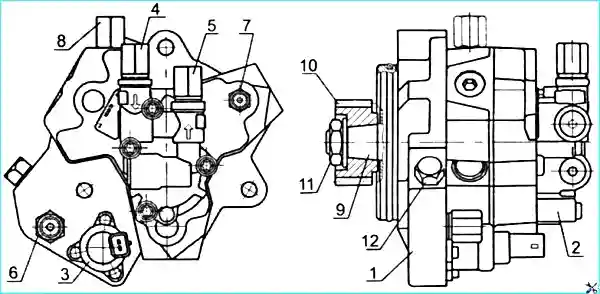

La bomba de combustible de alta presión (HPF, mod. CP3.3, Fig. 3) está diseñada para crear una reserva de combustible, mantener y regular la presión en el acumulador de combustible.

Bomba de combustible de alta presión SRZ.Z: 1 - bomba de combustible de alta presión; 2 - bomba de cebado de combustible; 3 - regulador de presión electromagnético; 4 - racor de suministro de combustible desde el filtro grueso de combustible; 5 - racor de salida de combustible al filtro fino de combustible; 6 - racor de alimentación de combustible desde el filtro fino de combustible; 7 - racor de salida de combustible al acumulador de combustible; 8 - racor de salida de combustible al depósito; 9 - eje de transmisión; 10 - engranaje impulsor; 11 - nuez; 12 - enchufe

La bomba de cebado de combustible 2, impulsada por el eje 9, y el regulador de presión electromagnético 3 están unidos al cuerpo de la bomba de inyección.

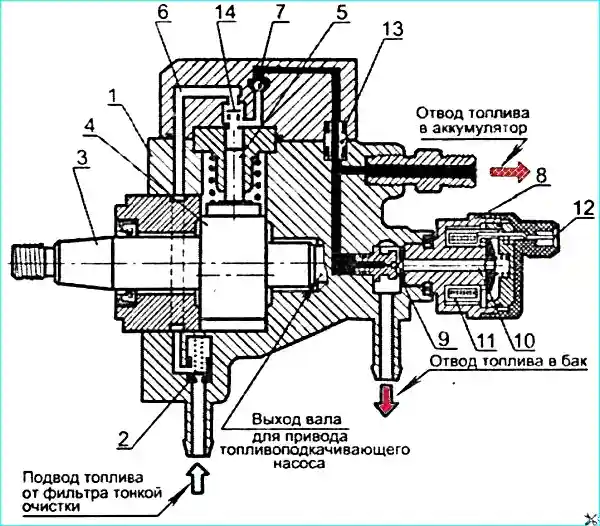

Diagrama de la bomba de inyección: 1 - carcasa de la bomba de inyección de combustible; 2 - válvula de seguridad con orificio de mariposa; 3 - eje de transmisión; 4 - rotor de levas; 5 - émbolo; 6 - canal de suministro; 7- válvula de escape; 8 - válvula de control de presión; 9 - bola; 10 - ancla; 11 - electroimán; 12 - terminales de electroimán; 13 - sello; 14 - válvula de entrada

En la carcasa de la bomba de inyección, tres émbolos 5 están ubicados radialmente en un ángulo de 120° (Fig. 4), y un rotor de levas 4 está instalado en el eje de transmisión 3 (las levas están ubicadas a intervalos de 120° alrededor del circunferencia del rotor).

El eje de transmisión de la bomba de inyección con rotor de levas tiene un accionamiento por engranajes procedente de una caja de cambios, cuyo eje de entrada, a través del semiacoplamiento de accionamiento, está en conexión cinemática con el cigüeñal diésel a través de los engranajes de distribución.

El combustible que ha pasado a través de un filtro de combustible grueso con un separador de humedad se suministra bajo una presión de 0,8 a 0,9 mPa mediante una bomba de cebado de combustible a través de un filtro de combustible fino hasta el conector de entrada de la bomba de inyección.

La lubricación y refrigeración de las piezas de la bomba de inyección de combustible se realiza mediante la entrada de combustible diésel a la bomba de inyección.

Bajo la influencia Después de la presión de bombeo creada, la válvula de seguridad 2 permite el acceso del combustible a través del canal de suministro 6 a los espacios situados encima del émbolo.

La leva de avance del rotor mueve el émbolo hacia arriba, mientras que la entrada del canal de entrada se cierra y, al levantar aún más el émbolo, el combustible se comprime en el espacio encima del émbolo.

Cuando la presión creciente alcanza un nivel correspondiente al mantenido en el acumulador de alta presión, se abre la válvula de liberación 7.

El combustible comprimido ingresa al circuito de alta presión.

El émbolo suministra combustible hasta llegar al PMS (carrera de alimentación).

Luego la presión cae y la válvula de salida se cierra. El émbolo comienza a moverse hacia abajo. Por una revolución del eje, cada émbolo (de tres) realiza una carrera de bombeo.

Dado que la bomba de inyección está diseñada para un gran caudal, en ralentí y con cargas parciales se produce un exceso de combustible comprimido, que regresa al tanque de combustible a través de la válvula de control de presión 8 y la línea de retorno.

La válvula de control de presión ajusta la presión en el acumulador de alta presión dependiendo de la carga del motor, la velocidad del motor y el estado térmico del motor.

Si la presión en el acumulador es demasiado alta, la válvula se abre y parte del combustible del acumulador

descargado a través de la línea de retorno al tanque de combustible.

La válvula de control de presión está unida mediante una brida a la carcasa de la bomba de inyección.

El ancla 10 presiona la bola de la válvula 9 contra el asiento bajo la acción del resorte de la válvula para separar los circuitos de alta y baja presión.

El electroimán 11 encendido mueve la armadura, aplicando fuerza adicional para presionar la bola contra el asiento.

Todo el ancla se lava con combustible, que lubrica las superficies de rozamiento y elimina el exceso de calor.

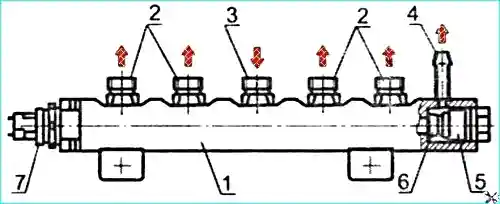

Acumulador de combustible de alta presión (riel): 1- acumulador de combustible de alta presión; 2 - accesorios de salida; 3 - accesorio de suministro; 4 - racor de drenaje de retorno; 5 - válvula limitadora de presión; 6 - cono de cierre del núcleo de la válvula; 7 - sensor de presión de combustible

El acumulador de combustible de alta presión (riel) es un acumulador de combustible de alta presión (Fig. 5).

Al mismo tiempo, la batería suaviza las fluctuaciones de presión que surgen debido al suministro pulsante de combustible desde la bomba de inyección, así como al funcionamiento de los inyectores durante la inyección debido al no sincronismo de los pulsos de presión de las dosis de combustible provenientes de la bomba de inyección y consumidas a través de los inyectores, así como por el exceso de masa de combustible ubicado en la batería y que actúa como amortiguador de los impulsos de pequeñas dosis de combustible que entran y se gastan.

La batería 1 generalmente tiene la forma de un tubo, en cuyos extremos están instalados un sensor de presión de combustible 7 y una válvula limitadora de presión 5.

A lo largo de la generatriz del perímetro de la tubería hay un accesorio para conectar las líneas de combustible de alta presión 2; 3 y conector de drenaje de retorno 4.

El combustible de la bomba de inyección se dirige a través de la línea de alta presión hasta el conector de entrada de la etapa 3

El acumulador de combustible se comunica con los inyectores a través de líneas de combustible de alta presión conectadas a los accesorios de salida del acumulador.

El volumen de la batería se llena constantemente con combustible bajo presión.

El valor de esta presión se mantiene a un nivel constante y puede ajustarse mediante la válvula 8 (Fig. 5) en función de los parámetros de funcionamiento del motor diésel.

La válvula limitadora de presión mantiene una cierta cantidad de presión en el acumulador, actuando como una válvula reductora de presión (de seguridad).

El cuerpo de la válvula en el lado de la batería tiene un canal que está cerrado por el cono del núcleo de la válvula 6.

El resorte presiona firmemente el cono contra el asiento de la válvula a la presión de funcionamiento normal para que el acumulador permanezca cerrado.

Si la presión en el acumulador excede el valor de funcionamiento, el cono se aleja del asiento bajo la influencia de la presión y el combustible a alta presión se descarga en la línea de retorno. Como resultado, la presión del combustible en la batería disminuye.

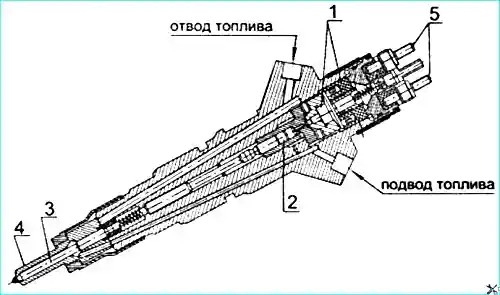

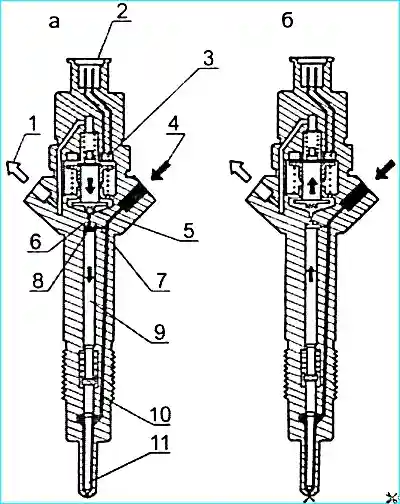

La boquilla (Fig. 6) está diseñada para inyectar combustible en el cilindro diésel y asegurar la necesaria atomización del combustible.

Los motores diésel utilizan inyectores tipo CRIN2 fabricados por BOSH (Alemania).

El momento requerido para el inicio de la inyección y la cantidad de suministro de combustible son proporcionados por la acción de la válvula solenoide del inyector.

Momento de inicio vpr La búsqueda en coordenadas ángulo-tiempo la establece el sistema de control electrónico del motor diésel.

La unidad electrónica genera señales de control del inyector basándose en la “lectura” de las señales generadas por los sensores de velocidad del cigüeñal y el eje de entrada de la caja de cambios de accionamiento de la bomba de inyección de combustible (sensores 1 y 2 en la Fig. 2), instalados de forma coordinada. relación según un determinado esquema.

Diagrama esquemático del funcionamiento de la boquilla: 1 - línea de retorno de combustible; 2 - terminales de conexión eléctrica; 3 - válvula solenoide; 4 - línea de alta presión; 5 - bola de válvula; 6 - apertura del acelerador de salida de combustible; 7 - apertura del acelerador de suministro de combustible; 8 - cámara de la válvula de control; 9 - pistón que controla la válvula; 10 - canal para suministrar combustible al atomizador; 11 - aguja y spray

El principio de funcionamiento de la boquilla se muestra en la Figura 7.

El combustible se suministra a través de la línea de alta presión a través del canal de suministro 4 a la boquilla del inyector 11, así como a través de la abertura del acelerador de suministro de combustible 7 hacia la cámara de la válvula de control 8. A través de la abertura del acelerador de salida de combustible, que puede ser Abierta por una válvula electromagnética, la cámara está conectada a la línea de retorno ciruela 1.

Cuando el orificio del acelerador 6 está cerrado, la fuerza hidráulica que actúa desde arriba sobre el pistón de la válvula de control excede la fuerza de la presión del combustible desde abajo sobre el cono de la aguja de la boquilla.

Como resultado, la aguja se presiona contra el asiento de la boquilla y cierra herméticamente los orificios de la boquilla. Como resultado, el combustible no ingresa a la cámara de combustión.

Cuando se activa la válvula solenoide 3, la armadura del electroimán se mueve hacia arriba, abriendo el orificio del acelerador 6.

En consecuencia, se reducen tanto la presión en la cámara de la válvula de control como la fuerza hidráulica que actúa sobre el pistón de la válvula de control.

Bajo la influencia de la presión del combustible sobre el cono, la aguja de la boquilla se aleja del asiento, de modo que el combustible ingresa a la cámara de combustión del cilindro a través de los orificios de la boquilla.

El suministro de control es una cantidad adicional de combustible destinada a elevar la aguja, que, después de su uso, se descarga en la línea de retorno de combustible.

Además del suministro de control, hay fugas de combustible a través de la aguja de la boquilla y la guía del pistón de la válvula de control.

Todo este combustible se desvía hacia la línea de retorno, a la que están conectados todos los demás componentes del sistema de inyección, y se devuelve al tanque de combustible

La cantidad de combustible inyectado es proporcional al tiempo de activación de la válvula solenoide y a la presión en el carril, y no depende ni del régimen del motor ni del modo de funcionamiento de la bomba de inyección de combustible (inyección controlada por tiempo).

Cuando la válvula solenoide se desactiva, la armadura es presionada hacia abajo por la fuerza del resorte de cierre de la válvula y la bola de la válvula 5 cierra el orificio del acelerador.

Después de cerrar el orificio del acelerador de salida de combustible, la presión en la cámara de la válvula de control vuelve a alcanzar el mismo valor que en la batería.

Este aumento de presión fuerza el pistón de la válvula de control hacia abajo junto con la aguja de pulverización.

Cuando la aguja encaja firmemente en el asiento de la boquilla y bloquea sus orificios, la inyección se detiene.

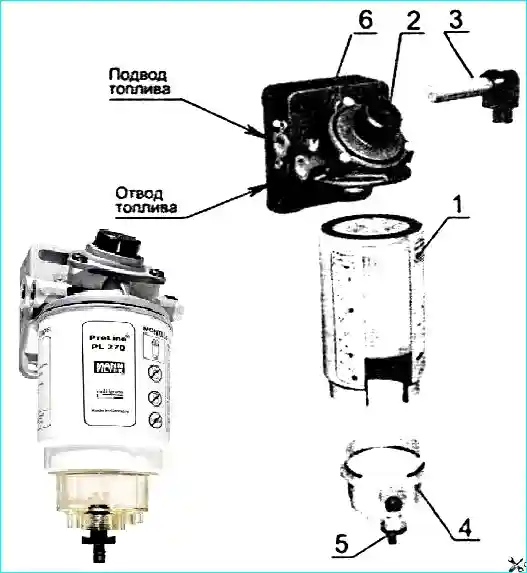

El filtro grueso de combustible se utiliza para limpiar previamente el combustible de impurezas mecánicas y agua.

Debido a que la bomba de inyección de combustible del motor no está equipada con una bomba de cebado de combustible manual, que es necesaria para llenar el sistema de combustible con combustible sin aire, el diseño del filtro debe contener una bomba de cebado de combustible manual.

Filtro grueso de combustible “Pre Line 270”: 1 - filtro grueso de combustible; 2 - bomba de cebado manual de combustible; 3 - calentador de combustible; 4 - separador de humedad; 5 - válvula de liberación de agua; 6 - tapón de liberación de aire

En la figura. La Figura 8 muestra un filtro grueso de combustible con una bomba de cebado de combustible manual “Pre-Line 270”.

El drenaje de lodos del filtro se realiza a través del grifo 5, situado en la parte inferior del separador de humedad 4.

Cuando se utiliza un motor diésel a temperaturas ambiente inferiores a -25 °C, la carcasa del filtro debe estar equipada con un calentador de suministro de combustible 3.

Tensión de alimentación del calentador: 24 V, potencia: 350 W.

Conexión: plus y tierra. El calentador funciona de forma autónoma y se enciende y apaga automáticamente a temperaturas inferiores a +5°C.

El filtro fino de combustible se utiliza para la purificación final del combustible. El filtro fino no es separable.

Combustible pasando a través de cortinas de papel El elemento filtrante se limpia de impurezas mecánicas.

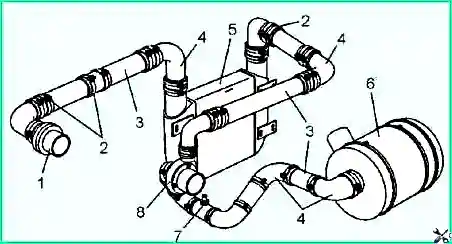

El sistema de suministro de aire diésel (Fig. 9) consta de un filtro de aire, un turbocompresor, un enfriador de aire de carga, tuberías, tuberías y abrazaderas de fijación.

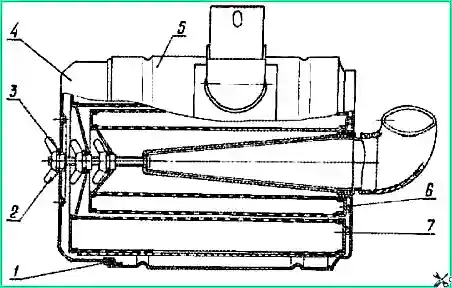

Se utiliza un filtro de aire de tipo seco con elementos filtrantes de papel reemplazables para limpiar el aire que ingresa a los cilindros.

El filtro de aire (Fig. 10) consta de una carcasa 5, dos elementos filtrantes 6 y 7, una tapa 4 para garantizar la estanqueidad y juntas de goma.

Un pequeño elemento filtrante (interno) garantiza la purificación del aire en caso de destrucción mecánica del elemento filtrante exterior.

¡Atención! La entrada de aire no tratado en los cilindros del motor, que se produce debido a la despresurización del tracto de admisión, provoca una fuerte disminución de la vida útil del motor.

Para facilitar el seguimiento de la obstrucción del filtro de aire, se instala un sensor entre el filtro y el turbocompresor, y se instala un indicador en el panel de instrumentos.

A medida que el filtro se obstruye, el vacío en la tubería de admisión aumenta y cuando alcanza un valor de 6,5 kPa, se activa la alarma y se enciende el testigo “Filtro de aire obstruido” en el panel de instrumentos.

Cuando la lámpara se enciende, se debe limpiar o reemplazar el elemento filtrante.

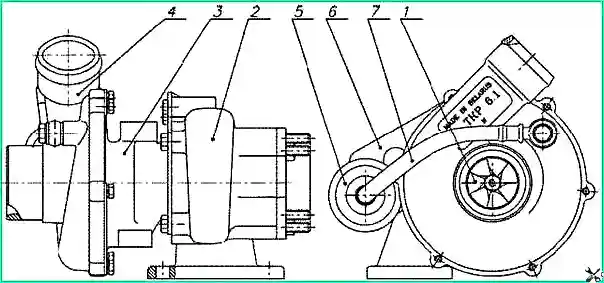

El turbocompresor (Fig. 11) consta de un compresor centrífugo de una sola etapa y una turbina centrípeta radial.

El control de impulso se produce al desviar parte de los gases de escape más allá de la rueda de la turbina cuando la presión de impulso excede un cierto valor.

Hay una válvula de derivación integrada en la carcasa de la turbina del turbocompresor variable.

La palanca de la válvula de derivación está conectada mediante una varilla ajustable a un actuador conectado por un conducto de aire al tubo de salida de la carcasa del compresor.

No se permite cambiar la longitud del empuje del actuador del turbocompresor durante el funcionamiento.

El desmontaje y reparación del turbocompresor durante el funcionamiento no está permitido y debe realizarse en un taller de reparación especializado.