Nachdem wir die Komponenten und Teile für den Zusammenbau des Zylinderblocks vorbereitet haben, beginnen wir mit der Montage

Der Zusammenbau der Pleuelstange mit dem Kolben wird im Artikel "Zusammenbau des Kolbens" besprochen.

Defekte am Block und an der Kurbelwelle wurden im Artikel "Vorbereitung des Blocks und der Kurbelwelle" besprochen.

Kolbenkühldüsen einbauen

Neue Einspritzdüsen müssen vorsichtig in die Löcher des Zylinderblocks gedrückt werden; dieser Vorgang wird durch die Tatsache erschwert, dass die Einspritzdüsen klein sind und der Zugang zu den Befestigungslöchern schwierig ist. Wir empfehlen daher die Verwendung von Werkzeugen.

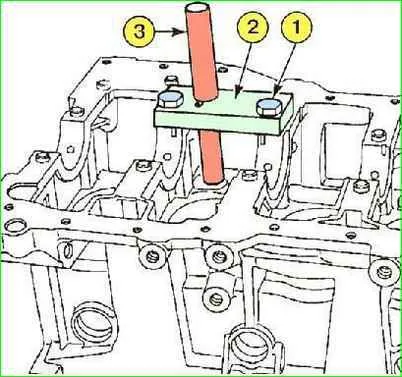

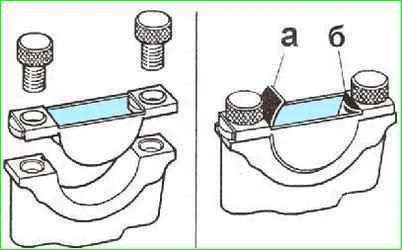

Montieren Sie die Platte (2) des Werkzeugs Mot.1494 am Zylinderblock, ohne die beiden Befestigungsschrauben (1) festzuziehen (siehe Abb. 1 und 2).

Beim Einbau der Einspritzdüsen der Zylinder 1 und 3 verwenden Sie das linke Loch der Halterung (1) Abbildung 1.

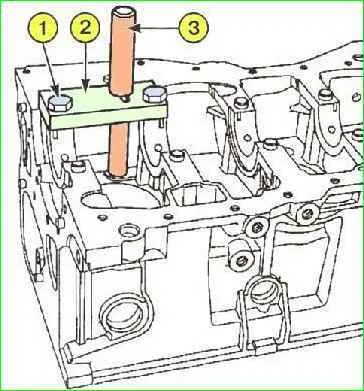

Beim Einbau der Einspritzdüsen der Zylinder 2 und 4 – das rechte Loch (Abbildung 2). Alles andere geschieht auf die gleiche Weise.

Installieren Sie die Vorrichtung (3) in der Platte (2). Um die Platte zu zentrieren, muss das Ende der Schablone in das Loch für die Düse passen.

- - Ziehen Sie die beiden Befestigungsschrauben (1) fest.

- - Entfernen Sie die Vorrichtung (3).

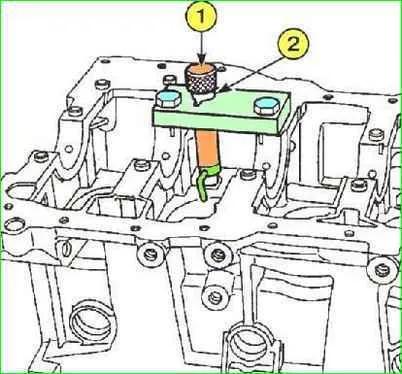

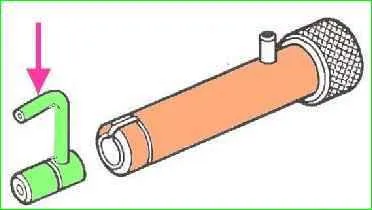

- Installieren Sie den Dorn (1) anstelle der Vorrichtung (siehe Abb. 3). Setzen Sie die Düse in den Dorn ein.

Hinweis. Achten Sie auf die Einbaurichtung der Düse; die Düsenspitze sollte zur Mitte des Zylinders zeigen (siehe Pfeil, Abb. 4).

- Schlagen Sie mit einem Hammer mehrmals auf den Dorn, bis der Kragen (siehe 2, Abb. 3) des Dorns die Halterung berührt.

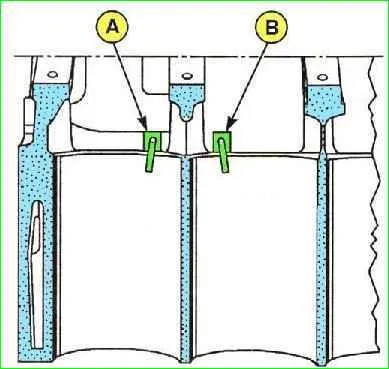

Überprüfen Sie, ob die Kühldüsen des Kolbenbodens richtig ausgerichtet sind. Markierung "A" entspricht den Einspritzdüsen der Zylinder 2 und 4 und Markierung "B" entspricht den Einspritzdüsen der Zylinder 1 und 3 (siehe Abb. 5).

Kurbelwellenlagerschalen

Die Wiederverwendung von Kurbelwellenlagerschalen wird nicht empfohlen.

Während des Betriebs werden harte Verschleißpartikel in die weiche Schicht der Laufbuchsen eingelagert; diese Laufbuchsen beschleunigen anschließend den Verschleiß der Kurbelwellenzapfen.

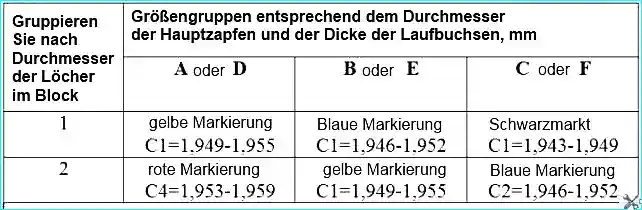

Auswahl der Hauptliner

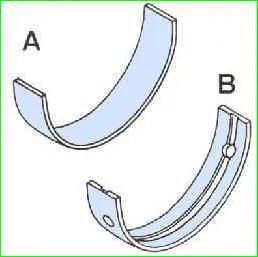

Der Motor ist mit Laufbuchsen (siehe Abb. 6) ohne Orientierungselemente (ohne Führungs-"Antennen") ausgestattet.

Einsätze werden mit dem Werkzeug Mot1493-01 installiert.

Abmessungen der Hauptlagerschalen

Installation

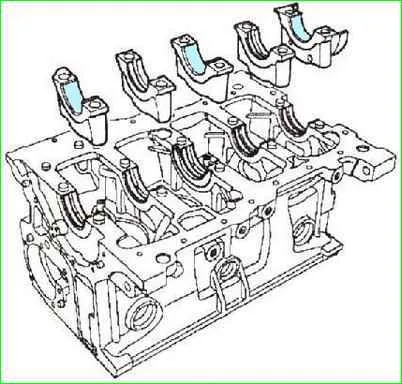

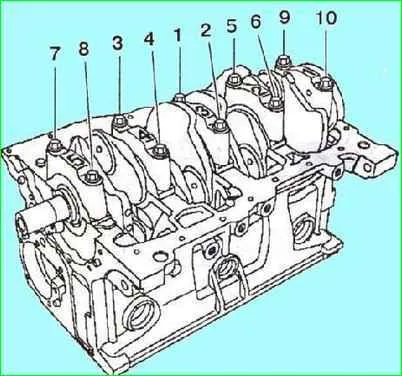

- - Installieren Sie Laufbuchsen mit Rillen in allen Betten des Zylinderblocks (siehe Abb. 7).

- - Montieren Sie die Lager mit Nuten in die Hauptlagerdeckel 2 und 4 und die Lager ohne Nuten in die Hauptlagerdeckel 1, 3 und 5.

Werksseitig wird für den Einbau der Hauptlagerschalen eine Führung verwendet (siehe Abb. 8).

Der Liner wird in das Gerät eingelegt und nach innen geführt, bis die Vorderkante des Liners am Vorsprung des Geräts anschlägt.

Überprüfung des Spiels in den Hauptlagern

Beim Überprüfen des Spiels darf die Kurbelwelle auf keinen Fall gedreht werden.

- - Entfernen Sie das restliche Öl von den Hauptzapfen und Zylinderblockstützen.

- - Installieren Sie die Kurbelwelle und die Kurbelwellen-Axialringe auf der dritten Stütze (Nuten in Richtung der Kurbelwellenwangen).

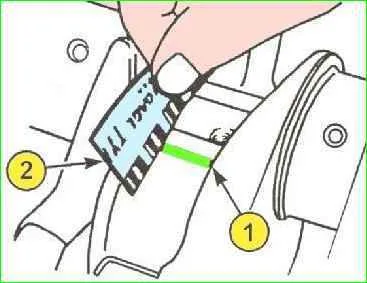

- - Schneiden Sie mehrere Stücke kalibrierten Kunststoffdrahts vom Strang ab (siehe 1, Abb. 9).

- - Verlegen Sie den Draht entlang der Achse der Kurbelwellenzapfen (außerhalb des Bereichs der Lagerschmierlöcher).

- - Bringen Sie die Kurbelwellen-Hauptlagerdeckel an ihren ursprünglichen Stellen an (siehe Abb. 10).

- - Ziehen Sie die Schrauben des Kurbelwellen-Hauptlagerdeckels in der angegebenen Reihenfolge fest. In diesem Fall wird der Kunststoffdraht gequetscht – er nimmt den gesamten Spalt zwischen der Laufbuchse und dem Kurbelwellenzapfen ein.

- - Entfernen Sie die Hauptlagerdeckel und nehmen Sie die Kurbelwelle aus dem Bett.

- - Bestimmen Sie anhand der Breite des abgeflachten kalibrierten Drahtes mit einer Standardschablone den Abstand zwischen den Linern und den Hauptzapfen (2) (siehe Abb. 10).

- - Überprüfen Sie den Spalt, der 0,027–0,054 mm betragen sollte.

- - Reinigen Sie die Kurbelwelle und die Hauptlagerschalen von allen verbleibenden kalibrierten Drähten.

Prüfung des Axialspiels der Kurbelwelle

- - Schmieren Sie die Hauptlagerschalen der Kurbelwelle mit Motoröl. Geschmiert wird nur die dem Wellenzapfen zugewandte Fläche.

- - Kurbelwelle einbauen.

- - Überprüfen Sie das Vorhandensein von Druckhalbringen am 3. Träger (die Nuten der Halbringe sollten in Richtung der Kurbelwellenwangen gerichtet sein).

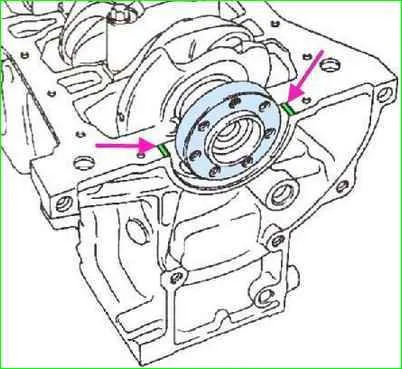

Die Sitzflächen des Zylinderblockträgers und des Hauptlagerdeckels Nr. 1 müssen sauber, trocken und frei von Öl sein.

Überschüssiges Dichtmittel wird beim Festziehen der Teile herausgedrückt.

Tropfen gefrorener Dichtmasse, die in das Öl oder Kühlmittel gelangen, können einige Komponenten und Baugruppen (Motor, Kühler usw.) verstopfen.

- - Tragen Sie Rhodorseal5661 in 1 mm breiten Streifen auf (siehe Pfeil, Abb. 11).

- - Installieren Sie die Hauptlagerdeckel der Kurbelwelle, indem Sie Abdeckung Nr. 1 auf der Schwungradseite anbringen (siehe Abb. 10).

- - Ziehen Sie die Schrauben des Kurbelwellen-Hauptlagerdeckels in der gezeigten Reihenfolge fest.

- - Überprüfen Sie die axiale Bewegung der Kurbelwelle. Diese sollte sein:

- - neue Halbringe, mm. 0,045–0,252;

- - alte Halbringe, mm. 0,045–0,852.

- - Überprüfen Sie die Leichtgängigkeit der Kurbelwelle.

Pleuellagerschalen einbauen

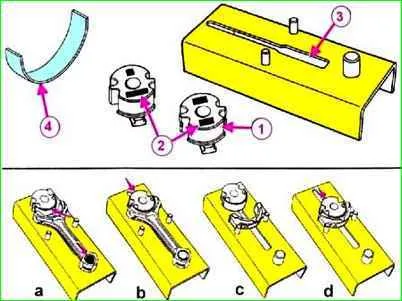

Der Motor ist mit glatten Laufbuchsen ohne Führungsantennen ausgestattet (siehe 4, Abb. 12).

Einsätze werden mit dem Tool Mot1492 installiert.

- - Wählen Sie den Dorn (1) entsprechend dem Motormodell aus (Motormodell, siehe Markierungen (2)).

- - Installieren Sie den Dorn in der Nut des Gehäuses (3).

- - Installieren Sie die Pleuelstange am Werkzeug Mot. 1492.

- - Setzen Sie den oberen Kopf der Pleuelstange auf den Stützstift und drücken Sie die Pleuelstange in Pfeilrichtung (a).

- - Installieren Sie den Liner auf dem Dorn.

- - Führen Sie den Dorn mit dem Liner in den unteren Kopf der Pleuelstange ein (b).

- - Entfernen Sie den Dorn vom Pleuelkopf und wiederholen Sie die Vorgänge mit den restlichen Pleueln.

- - Bringen Sie die Pleuelstangenabdeckung an den Gehäusestiften an.

- - Montieren Sie das Pleuellager auf dem Dorn (c).

- - Platzieren Sie den Dorn mit der Laufbuchse in der Pleuelstangenabdeckung (d).

- - Entfernen Sie den Dorn vom Pleueldeckel und montieren Sie die restlichen Pleueldeckel auf die gleiche Weise.

Der Zusammenbau von Pleueln mit Kolben und der Einbau von Ringen wird im Artikel "Zusammenbau von ShPG" besprochen.

Anzugsdrehmomente für Befestigungsverbindungen

Knoten – Anzugsdrehmoment, Nm

- Schrauben zur Befestigung der Kurbelwellen-Hauptlagerdeckel 20+62˚±4˚

- Schrauben zur Befestigung der Pleueldeckel 20+40˚±6˚

- Befestigungsschrauben der Wasserpumpenabdeckung 15

- Wasserpumpen-Befestigungsschrauben 17

- Befestigungsschrauben der Wasserpumpenriemenscheibe 20

- Befestigungsschraube der Umlenkrolle 50

- Schrauben für Ölstandsanzeige und Ölpumpe 24

- Schrauben zur Befestigung der Ölwanne 14

- Ölstandsensor 16-24

- Ölfilternippel (ohne Kühler) 10-20

- Ölfilternippel (mit Kühler) 55-60

- Klopfsensor 20

- Öldrucksensor 30

- Ölfilter 10-14

- Schrauben zur Befestigung der Kühlmittelzufuhrleitung 9

- Konventionelle Schwungrad-Befestigungsschrauben 50-55

- Befestigungsschrauben für doppelt gedämpftes Schwungrad 18-22,+50˚±6˚

- M6-Schrauben zur Befestigung des Kupplungsgehäuses 15 ± 10 %

- M7-Schrauben zur Befestigung des Kupplungsgehäuses 20 ± 10 %

- M8-Schrauben zur Befestigung des Kupplungsgehäuses 25 ± 10 %

Fortsetzung des Artikels zum Zusammenbau des K4M-Zylinderblocks im nächsten Artikel.