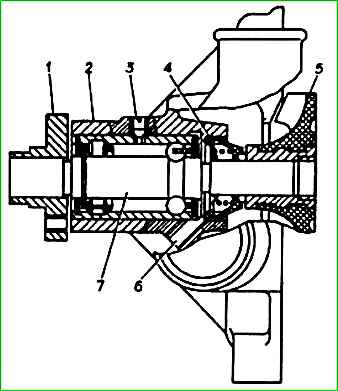

Zentrifugal-Wasserpumpe. Befindet sich und ist an der Kettenabdeckung befestigt

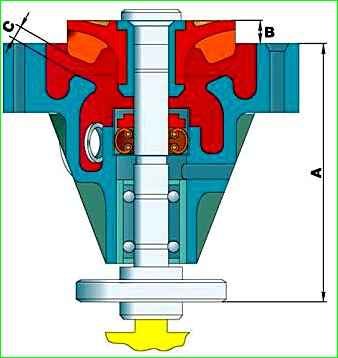

Das Wälzlager 7 ist vom Kühlmittel durch eine selbstdichtende Öldichtung 4 in nicht trennbarer Ausführung getrennt, in der sich eine Manschette und eine Dichtscheibe befinden

Die durch die Öldichtung austretende Flüssigkeit gelangt nicht in das Lager, sondern fließt durch die Inspektionsöffnung 6 ab, die regelmäßig gereinigt werden muss.

Die Bewegung des Lagers wird durch die Klemme 3 verhindert, die bis zum Anschlag eingeschraubt und entkernt wird.

Das Lager wird bei der Montage mit Schmierstoff gefüllt, im Betrieb ist kein zusätzlicher Schmierstoff erforderlich.

Nabe 1 und Laufrad 5 werden auf die Lagerwelle gepresst.

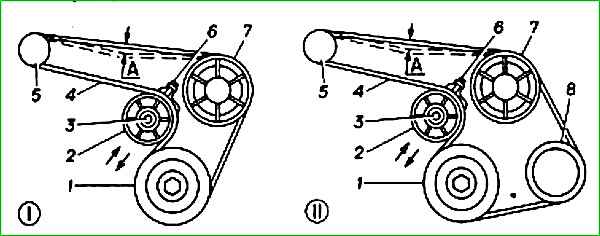

Die Wasserpumpe und der Generator werden von einem Keilrippenriemen angetrieben. Während des Betriebs ist es notwendig, die Spannung regelmäßig zu überprüfen.

Die Durchbiegung Pfeil "A" (Abb. ) zwischen Generatorriemenscheibe 5 und Wasserpumpenriemenscheibe 7 sollte bei Druck mit einer Kraft von 8 daN (8 kgf) 15 mm betragen.

Die Riemenspannung wird durch die Spannrolle 2 eingestellt, die mit einer Befestigungsschraube 3 und einer Bewegungsschraube 6 ausgestattet ist.

Um die Riemenspannung anzupassen, müssen Sie Folgendes tun:

- - Lösen Sie die Schraube 3, mit der die Spannrolle befestigt ist;

- - Verwenden Sie den Bewegungsbolzen 6, um die Rolle 2 in einer Position zu installieren, die für die erforderliche Riemenspannung sorgt;

- - Ziehen Sie die Spannrollenschraube fest;

- - Überprüfen Sie die Riemendurchbiegung.

Der Lüfter* besteht aus Kunststoff mit sechs Flügeln und ist über eine Gewindebuchse mit Linksgewinde M24x1 an der Nabe der Antriebsscheibe der Wasserpumpe montiert.

Bei Bussen mit 6 Fahrgastsitzen ist anstelle eines riemengetriebenen Lüfters ein elektrischer Lüfter mit automatischer Aktivierung verbaut.

Entfernen der Wasserpumpe

Entleeren Sie das Motorkühlsystem.

Entfernen Sie den Kühler.

Entfernen Sie den Generatorantriebsriemen.

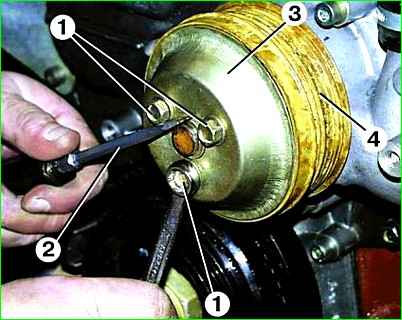

Für Motor 4062

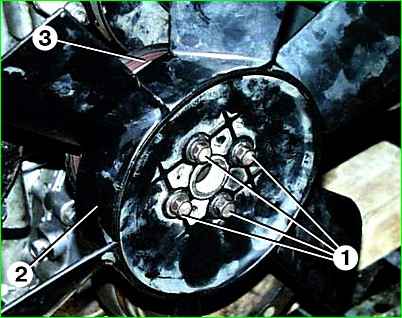

Lösen Sie die drei Schrauben 1, um die Pumpenwelle mit einem Schraubendreher 2 gegen Drehen zu sichern, und entfernen Sie den Reflektor 3 und die Riemenscheibe 4 der Wasserpumpe.

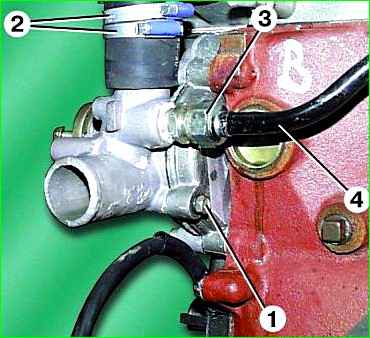

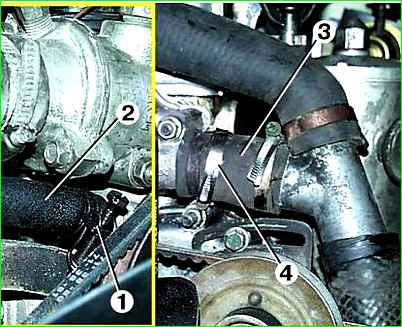

Schrauben Sie den Anschluss 3 ab und trennen Sie den Schlauch 4 von der Pumpe.

Schrauben Sie die Pumpenbefestigungsschraube 1 ab und lösen Sie die Klemmen 2.

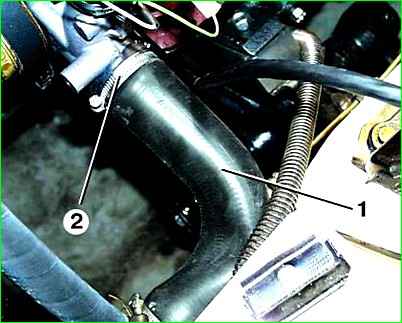

Trennen Sie den Kühlerauslassschlauch 1 von der Pumpe, indem Sie die Klemme 2 lösen.

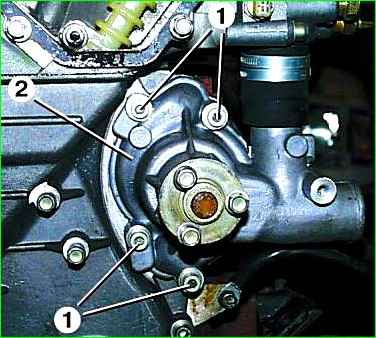

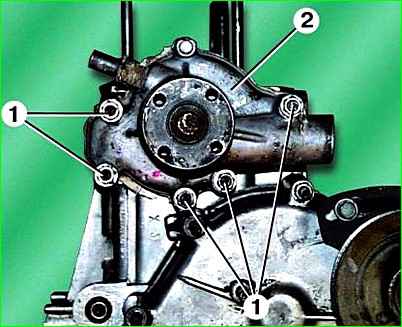

Schrauben Sie die Befestigungsschrauben 1 ab und entfernen Sie die Wasserpumpe 2 und die Wasserpumpendichtung.

Für Motor ZMZ-402

Lösen Sie die vier Schrauben 1 und entfernen Sie Lüfter 2 und Lüfterriemenscheibe 3.

Trennen Sie den Schlauch 2 zum Ablassen der Flüssigkeit aus dem Heizgerät von der Wasserpumpe, indem Sie die Klemme 1 lösen.

Trennen Sie den Schlauch 3 von der Pumpe, indem Sie die Klemme 4 lösen.

Befestigungsmuttern 1 abschrauben und Pumpe 2 mit Pumpendichtung abnehmen.

Wasserpumpe zerlegen

Pumpen auf Motoren-Mod installiert. 4062 und 402, ähnlich im Design.

Hier wird die Demontage des Motorpumpen-Mods gezeigt. 4062.

Der Motorpumpen-Mod. 402 müssen Sie zunächst die beiden Schrauben lösen und den Pumpendeckel mit der Dichtung abnehmen.

Das folgende Verfahren zum Zerlegen beider Pumpen ist das gleiche.

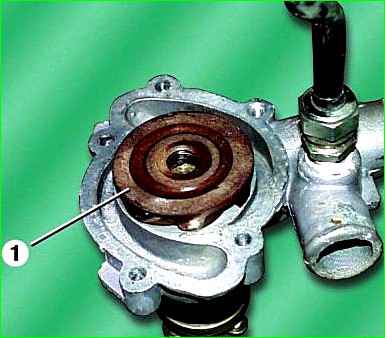

Pumpenlaufrad 1 mit einem Abzieher entfernen.

Das Laufrad ist aus Kunststoff gegossen, hat aber eine Metallnabe mit einem Gewinde für einen Abzieher.

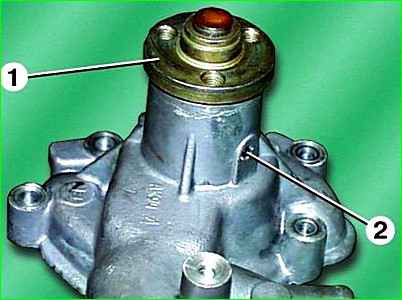

Verwenden Sie einen Abzieher, um die Nabe 1 der Pumpenriemenscheibe zusammenzudrücken.

Schrauben Sie den Lagerhalter 2 ab und drücken Sie das Lager mit der Pumpenwelle in Richtung Riemenscheibe.

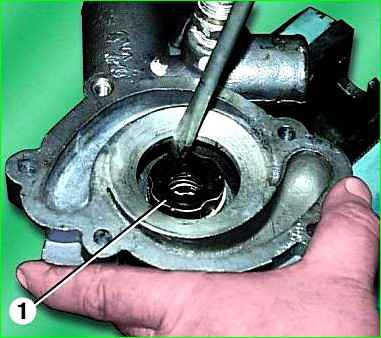

Drücken Sie den Wellendichtring der Pumpe 1 heraus.

Spülen Sie die Pumpenteile ab und entfernen Sie Ablagerungen.

Inspektion der Wasserpumpenteile

Das Lager auf der Pumpenwelle muss sich frei drehen können, ohne zu blockieren. Andernfalls ersetzen Sie die Lager- und Wellenbaugruppe.

Wenn im Lager ein großes Spiel zu spüren ist, Spuren von Schmiermittelaustritt unter den Schutzringen erkennbar sind oder Kugeln beim Drehen des Lagers rollen, muss es zusammen mit der Rolle ausgetauscht werden.

Inspizieren Sie das Laufrad. Wenn Risse, Absplitterungen usw. vorhanden sind, ersetzen Sie es.

Überprüfen Sie die Öldichtung. Wenn es Risse oder Risse gibt, das Gummi seine Elastizität verloren hat, die Vorspannfeder gebrochen ist, ersetzen Sie die Öldichtung.

Zusammenbau der Wasserpumpe

Auf die Riemenscheibennabe und das Laufrad der Wasserpumpe drücken

- A = (117,5±0,2) mm (Motoren Mod. 402 und 4021);

- B = 0 / 0,2 mm (Motoren Mod. 402 und 4021);

- C = 0,9 / 1,3 mm (Motormod. 4062)

Der Zusammenbau der Pumpe erfolgt in umgekehrter Reihenfolge wie die Demontage.

Inspizieren Sie beim Zusammenbau der Pumpe die Dichtungen. Wenn sie Risse aufweisen oder die Dichtungen zu stark zusammengedrückt sind, müssen sie ersetzt werden.

Beim Pressen von Laufrad und Nabe sollte der Schwerpunkt auf der Pumpenwelle liegen.

Halten Sie beim Zusammenbau der Pumpe die in der Abbildung angegebenen Maße ein.

Nachdem Sie den Lagerhalter festgeschraubt haben, müssen Sie die Ränder des Lochs öffnen, damit ein Teil des Metalls in den Schlitz des Halters passt, um ein Selbstabschrauben zu verhindern.

Der Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.