El sistema de encendido por microprocesador está diseñado para encender la mezcla de trabajo en los cilindros del motor estableciendo el momento de encendido óptimo para un modo de funcionamiento del motor determinado

Este sistema controla la válvula solenoide del economizador PID.

Con la ayuda de un sistema de encendido por microprocesador, se logra un funcionamiento más económico del motor; con un aumento en sus indicadores de potencia, se excluye el funcionamiento del motor con detonación y se cumplen los estándares de toxicidad de los gases de escape.

Este sistema es más duradero y fiable que el sistema de encendido clásico.

No hay piezas sujetas a desgaste (excepto electrodos de bujía).

En algunos coches se puede instalar la centralita MIKAS 7. 1.243.376-3-01.

- - generación de pulsos de corriente eléctrica para el funcionamiento de la válvula solenoide EPHX;

- - garantizar el funcionamiento de todo el sistema en modo de espera (en caso de falla de elementos individuales del sistema);

- - solución de problemas del sistema.

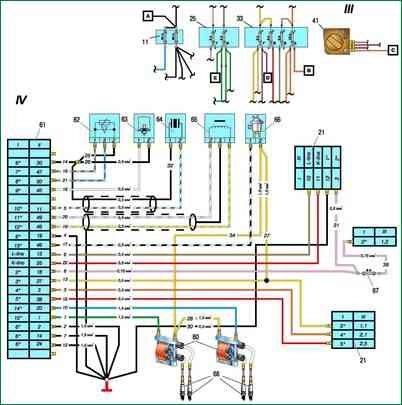

El elemento principal de la unidad, el microprocesador, realiza todos los cálculos y genera todos los datos necesarios para garantizar el funcionamiento del sistema de encendido y del EPHH. La unidad funciona con los siguientes sensores y conjuntos:

- - sensor de posición y velocidad del cigüeñal (sensor de sincronización);

- - sensor de presión de aire absoluta en el tubo de admisión del motor;

- - sensor de temperatura del motor;

- - sensor de detonación;

- - bobinas de encendido;

- - Electroválvula EPHX;

- - lámpara de control de diagnóstico.

El sistema de encendido por microprocesador y el EPHH funcionan de la siguiente manera.

Cuando se da el encendido, se enciende la luz de advertencia en el panel de instrumentos. En este momento, el microprocesador opera en modo de autodiagnóstico.

Una vez finalizado este modo, la lámpara indicadora se apaga si no se detecta ningún mal funcionamiento o se enciende si se detecta un mal funcionamiento.

Si el dispositivo de señalización se apaga, el sistema está operativo y listo para funcionar.

Cuando el motor de arranque hace girar el motor, basándose en las señales del sensor de posición del cigüeñal, la unidad de control envía pulsos de corriente eléctrica a las bobinas de encendido para garantizar el funcionamiento de las bujías de acuerdo con el orden de encendido de los cilindros del motor. 1-3-4-2.

El alto voltaje de cada bobina de encendido se aplica simultáneamente a dos velas:

- - a la bujía en el cilindro donde ocurre la carrera de compresión de la mezcla de trabajo (por ejemplo, el 1er cilindro) y la descarga eléctrica que lo enciende;

- - al mismo tiempo, se produce una descarga eléctrica en la segunda bujía del cuarto cilindro, donde ocurre el ciclo de los gases de escape, esta descarga no afecta el funcionamiento del motor.

Fallos en el sistema de encendido y EPHH

La centralita dispone de un modo de autodiagnóstico, con el que se pueden determinar las averías del sistema.

Si la unidad de control en el modo de autodiagnóstico no puede determinar el mal funcionamiento, entonces es necesario utilizar un dispositivo especial DST-2 con el cartucho apropiado (casete con el programa).

En este caso, deberás seguir las instrucciones suministradas con el dispositivo.

La unidad de control en el modo de autodiagnóstico emite códigos de luz a la lámpara de control.

Cada avería tiene su propio código digital. El código digital está determinado por el número de encendidos de la lámpara de control.

Primero, se cuenta el número de lámparas encendidas para determinar el primer dígito del código (por ejemplo medidas, número 1 - una inclusión corta de 0,5 s, número 2 - dos inclusiones cortas, luego hay una pausa de 1,5 s.

Después se cuenta el número de inclusiones para determinar el segundo dígito del código, luego el tercero, tras lo cual hay una pausa de 4 segundos, que determina el final del código).

Si el código es de tres dígitos, el primer dígito se muestra durante 1 segundo.

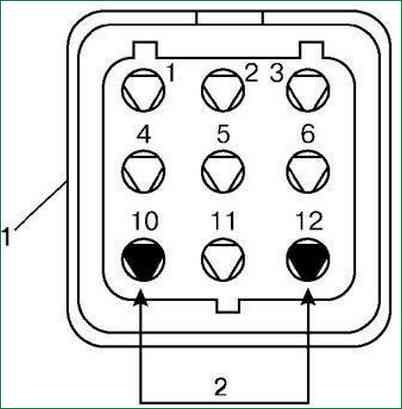

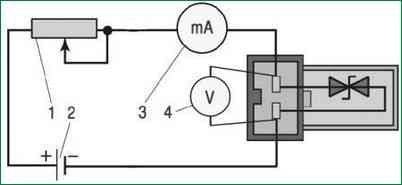

Para poner la unidad de control en modo de autodiagnóstico:

- - desconecte la batería durante 10-15 segundos y vuelva a conectarla;

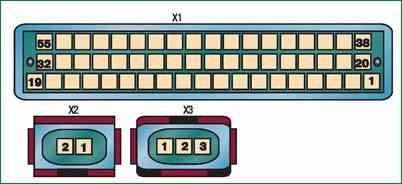

- - arrancar el motor y dejarlo al ralentí durante 30-60 segundos, - conectar los terminales de la toma de diagnóstico con un cable separado según la figura.

El enchufe está instalado en el compartimento del motor, en el mamparo del lado izquierdo.

Después de que la unidad de control cambia al modo de autodiagnóstico, la lámpara de control debe parpadear el código 12 tres veces, lo que indica el comienzo del modo de autodiagnóstico.

Los siguientes códigos mostrarán una falla existente o múltiples fallas. Cada código se repite tres veces.

Después de que se muestran todos los códigos de fallas existentes, el código 12 se muestra tres veces y se repite la indicación de los códigos.

Si la unidad de control no puede determinar el mal funcionamiento o no hay ningún mal funcionamiento, se muestra el código 12. Los códigos de diagnóstico se muestran en la tabla.

Código No. - Fallo

- 12 - Modo de autoprueba habilitado

- 15 - Cortocircuito en el circuito del sensor de presión de aire absoluta

- 16 - Circuito del sensor de presión de aire absoluta abierto

- 21 - Cortocircuito en el circuito del sensor de temperatura del motor

- 22 - Circuito abierto en el sensor de temperatura del motor

- 25 - Baja tensión en la red de a bordo del vehículo

- 51,52, 61-65 - Fallo de la unidad de control

- 53 - Mal funcionamiento del sensor de posición del cigüeñal o alto nivel de interferencia en la red de a bordo del vehículo

- 181 - Cortocircuito en el circuito de la lámpara indicadora de diagnóstico (solo detectado por el DST-2)

- 182 - Circuito abierto de la lámpara indicadora de diagnóstico (detectado por el DST-2)

- 197 - Cortocircuito en el circuito de la válvula EPHX

- 198 - Circuito abierto de la válvula EPHX

Sensor de posición del cigüeñal del motor (sincronización)

El sensor inductivo determina la posición angular del cigüeñal del motor, la sincronización de la unidad de control con el proceso de trabajo del motor y su velocidad.

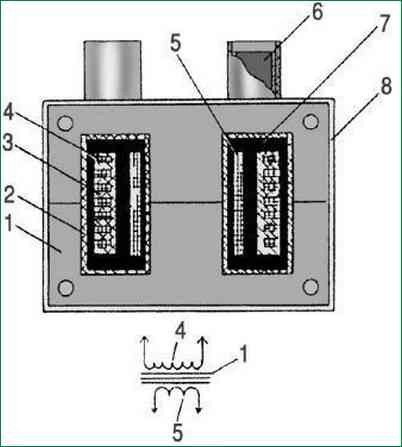

El sensor de detonación está instalado en el lado derecho del bloque de cilindros en la zona del cuarto cilindro.

El funcionamiento del motor con golpes puede provocar la destrucción de piezas del motor (por ejemplo, pistón, junta de culata, etc.

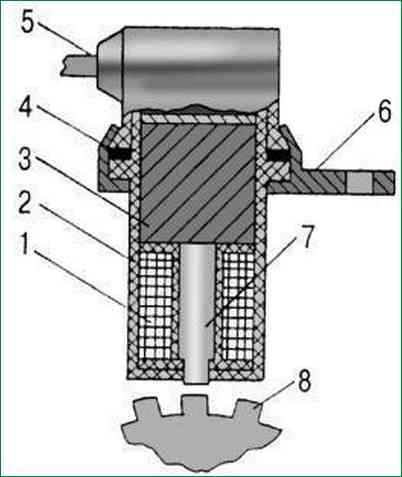

Los elementos principales del sensor: elemento piezoeléctrico de cuarzo 7 y masa inercial 6 (arandela). Cuando el motor está en marcha, se producen vibraciones en sus piezas.

La masa inercial 6 del sensor actúa sobre el elemento piezoeléctrico 7; en él surgen señales eléctricas de cierto tamaño y forma.

La aparición de detonación durante el funcionamiento del motor aumenta drásticamente la vibración, lo que aumenta la amplitud del voltaje de las señales eléctricas del sensor.

Las señales eléctricas del sensor se transmiten a la unidad de control.

Según las señales del sensor de detonación, la unidad de control corrige el tiempo de encendido hasta que se detiene la detonación.

Si el sensor o sus circuitos eléctricos fallan, la unidad de control avisa al conductor encendiendo el testigo.

La corrección del sensor solo se puede comprobar cuando el motor está en marcha utilizando el dispositivo DST-2.

El sensor defectuoso debe reemplazarse

Sensor de temperatura

El sensor de temperatura del refrigerante es un elemento semiconductor que cambia su conductividad en función de la temperatura ambiente.

El sensor está instalado en la boquilla del termostato ata y está diseñado para determinar la temperatura del refrigerante del motor.

El sensor está incluido en el circuito electrónico de la unidad de control, que, según la magnitud de la caída de voltaje en el circuito del sensor (dependiendo de la temperatura), corrige el tiempo de encendido.

Si se produce un mal funcionamiento en el sensor o en los circuitos del sensor, la unidad de control avisa al conductor encendiendo la lámpara de advertencia.

La corrección del sensor debe comprobarse con el dispositivo DST-2; en su ausencia, por la magnitud de la caída de tensión en el circuito del sensor a diferentes temperaturas.

comprobado por el dispositivo DST-2 como parte del vehículo.

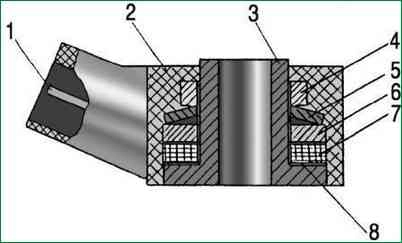

Bobina de encendido

Las bobinas de encendido están diseñadas para generar corriente eléctrica de alto voltaje para encender la mezcla de trabajo en los cilindros del motor.

Las bobinas de encendido (2 unidades) están montadas en la parte superior del motor.

La bobina de encendido es un transformador. El devanado primario 5 está enrollado en el circuito magnético 1 y el devanado secundario 3 está enrollado encima de él en secciones.

Los devanados están encerrados en una caja de plástico 2.

El espacio entre los devanados se rellena con el compuesto 7.

Hay terminales de alto y bajo voltaje en la caja 6.

Se suministran impulsos eléctricos de bajo voltaje a la bobina de encendido desde la unidad de control.

En la bobina de encendido se transforman en impulsos eléctricos de alto voltaje, que se transmiten a través de cables hasta las bujías.

La descarga eléctrica se produce simultáneamente en dos bujías del primer y cuarto cilindro o del segundo y tercer cilindro.

Por ejemplo, se produce una descarga eléctrica en la bujía del primer cilindro cuando la carrera de compresión termina allí; la segunda descarga se produce en la bujía del cuarto cilindro cuando allí se produce la carrera de escape.

La descarga eléctrica en la bujía del cuarto cilindro durante la carrera de escape no afecta el funcionamiento del motor.

Al seguir girando el cigüeñal, se producirá una descarga eléctrica en la cuarta bujía, lo que provocará una fuga de alto voltaje y una rotura del aislamiento.

Si entra aceite en los cables, límpielos con un trapo empapado en gasolina.

Si es necesario, compruebe el estado del núcleo del cable por el que circula corriente con un óhmetro.

La resistencia de los cables al primer y segundo cilindro no debe ser superior a 1000 ohmios, y la resistencia de los cables al tercer y cuarto cilindro no debe ser superior a 900 ohmios.

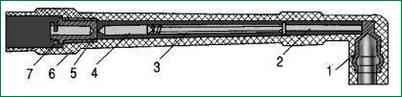

Consejos para bujías

Los cables de alto voltaje se conectan a las velas mediante terminales especiales

El dispositivo de la punta se muestra en la Figura 8

La resistencia de una buena punta no debe superar los 8000 ohmios.