Die Hinterachse des Autos besteht aus einem Hohlträger, an dessen Enden Flansche mit Sitzen für Achslager und Löcher zur Befestigung von Bremsschilden angeschweißt sind

In der Mitte ist ein Hauptgetriebe mit Differenzial an den Träger geschraubt, und auf der Flanschseite sind zwei Achswellen in den Träger eingesetzt, die das Drehmoment vom Getriebe auf die Hinterräder übertragen.

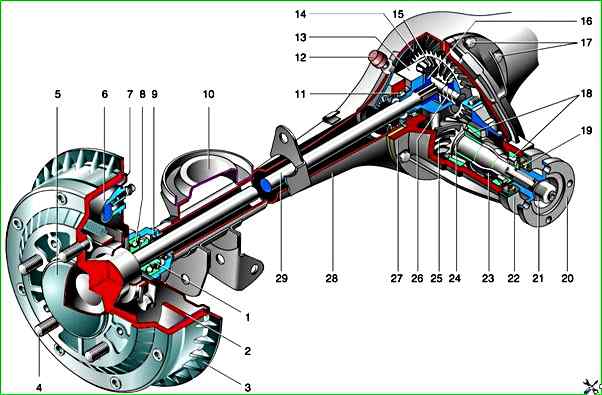

Querschnitt der Hinterachse: 1 – Lagersicherungsring; 2 – Bremsbelag; 3 – Bremstrommel; 4 – Radbefestigungsbolzen; 5 – Radkappe; 6 – Bremszylinder; 7 – Bremsschild; 8 – Achslager; 9 – Achswellendichtung; 10 – Federstützbecher; 11 – Lager des Differentialgehäuses; 12 – Verschnaufpause; 13 – Differentialgetriebe; 14 – angetriebenes Zahnrad des Hauptgetriebes; 15 – Satellit; 16 – Halbaxialgetriebe; 17 – Schrauben zur Befestigung des Getriebes am Hinterachsträger; 18 – Antriebsradlager; 19 – Öldichtung des Antriebsgetriebes; 20 – Flansch; 21 – Mutter des Antriebsrads; 22 – Schmutzreflektierender Ring; 23 – Distanzhülse; 24 – Einstellring; 25 – Antriebsrad; 26 – Satellitenachse; 27 – Getriebegehäuse; 28 – Hinterachsträger; 29 – Achswelle

Das Hauptzahnrad ist ein Hypoidzahnrad, dessen Zahnräder auf Geräuschentwicklung und Kontakt ausgelegt sind und daher nur als Baugruppe ausgetauscht werden können (das Paar ist mit 2106 gekennzeichnet).

Das Antriebsrad des Hauptgetriebes ist fest mit der Welle (Schaft) verbunden und auf zwei Kegellagern im Hals des Getriebes installiert.

Die Außenringe der Lager werden in die Halssitze gedrückt und die Innenringe auf den Schaft aufgesetzt.

Zwischen den Innenringen ist ein Distanzstück eingebaut; Beim Anziehen der Schaftmutter verformt sich die Buchse und sorgt so für eine konstante Vorspannung der Lager.

Die Lagervorspannung wird durch das Drehmoment des Antriebsrads gesteuert (andere Teile sind nicht verbaut).

Bei neuen Lagern sollte das Drehmoment im Bereich von 157–197 Nm liegen, bei Lagern nach einer Laufleistung von 30 km oder mehr – 39,2–59,0 Nm.

In diesem Fall wird die Schaftmutter mit einem Drehmoment von 118–255 Nm angezogen und dabei regelmäßig die Drehung des Antriebszahnrads überprüft.

Wenn das vorgeschriebene Drehmoment bereits erreicht ist und die Anzugskraft der Mutter weniger als 118 Nm beträgt, muss die Distanzhülse durch eine neue ersetzt werden, da die alte zu stark verformt ist.

Der Austausch der Buchse ist auch dann erforderlich, wenn das Drehmoment höher als zulässig ist (aufgrund von Unachtsamkeit beim Anziehen).

Wenn das Hauptpaar oder die Antriebsradlager ausgetauscht werden, muss die Dicke des Einstellrings neu gewählt werden.

Es wird auf der Welle zwischen dem Antriebsrad und dem Innenring des großen Lagers montiert.

Das Abtriebsrad des Hauptgetriebes wird mit speziellen Schrauben ohne Unterlegscheiben am Flansch des Differentialgehäuses befestigt.

Diese Schrauben können nicht durch andere ersetzt werden.

Das Differentialgehäuse dreht sich in zwei Kegellagern.

Ihre Vorspannung sowie der Abstand zwischen den Zähnen der Hauptzahnräder werden durch Muttern eingestellt, die in geteilten Lagerbetten untergebracht sind.

Die Seitenräder werden in den zylindrischen Buchsen des Differentialgehäuses installiert und liegen über Stützscheiben darauf auf.

Die Dicke dieser Unterlegscheiben ist so gewählt, dass der Spalt zwischen den Zähnen der Satelliten und halbaxialen Zahnräder zwischen 0 und 0,1 mm liegt.

Die Satelliten sind auf einer Achse montiert und stehen in ständigem Eingriff mit den halbaxialen Zahnrädern.

Die Achse verfügt über spiralförmige Rillen zur Schmiermittelversorgung der Reibflächen.

Ein Ende der Achswelle ruht auf einem einreihigen Kugellager, das in der Buchse des Hinterachsträgers installiert ist, und das andere (verzahnte) Ende tritt in das Achswellenrad ein.

Der Innenring des Lagers wird mit einem Sicherungsring mit Presspassung (Schrumpfpassung) auf der Achswelle befestigt.

Der Außenring des Lagers wird durch eine Platte befestigt, die zusammen mit dem Ölabweiser und dem Bremsschild mit vier Schrauben und Muttern am Hinterachsträger befestigt wird.

1,3 Liter Getriebeöl werden in das Hinterachsgehäuse eingefüllt (fast bis zur Unterkante der Einfüllöffnung).

Die Ausgänge der Achswellen aus dem Träger sind mit Öldichtungen abgedichtet.

Wenn die Wellendichtringe undicht sind, wird das Öl durch den Ölabweiser zur Außenseite des Bremsschilds abgeleitet – so gelangt es nicht auf die Bremsbeläge.

Die im Hals des Getriebes installierte Öldichtung arbeitet entlang der Oberfläche des Flansches.

Zwischen dem Lager und dem Flansch ist ein Ölabweiser installiert.

Ölleck unter der selbstsichernden Mutter Wenn der Flansch locker ist (dieselbe Mutter wird zum Einstellen der Lagervorspannung verwendet), deutet dies auf eine Lockerung des Flansches hin.

Der Betrieb des Fahrzeugs mit lockerer Getriebemutter kann zum Ausfall führen.

Um den Druck außerhalb und innerhalb des Hinterachsgehäuses auszugleichen, wird ein Entlüfter verwendet, der sich am Hinterachsträger oberhalb des Getriebes befindet.

Überprüfen Sie bei jeder Wartung, dass der Entlüftungsdeckel nicht festsitzt.

Überprüfung der Funktionsfähigkeit der Hinterachse

Prüfen Sie alle Schraubverbindungen auf festen Sitz und ziehen Sie diese gegebenenfalls nach.

Der Entlüftungsdeckel muss frei von Schmutz sein und sich frei drehen lassen.

Wir üben mit unseren Händen eine Kraft von etwa 10 kgf entlang der Achse des aufgehängten Rades aus und stellen fest, ob in der Achswelle Spiel vorhanden ist. Es ist nicht mehr als 0,7 mm zulässig.

Bei dieser Prüfung muss die Feststellbremse gelöst werden.

Ein leichter Ölaustritt (Beschlagen) unter der Manschette des vorderen Lagers des Hauptgetriebes ist zulässig, wenn das Getriebe und der Boden des Fahrzeugs über dem Hauptgetriebe jedoch stark geölt sind, sollte die Manschette ersetzt werden.< /p>

Anhand der Ergebnisse der folgenden Tests kann das Geräusch in der Hinterachse und damit der Reparaturbedarf ermittelt werden.

Test 1

Beschleunigen Sie das Auto sanft auf einer ebenen Straße von einer Geschwindigkeit von 20 auf 90 km/h.

Gleichzeitig hören wir auf das Geräusch und bemerken die Geschwindigkeit, mit der es erscheint und verschwindet.

Lassen Sie das Gaspedal los und hören Sie zu, wie sich das Auto im Motorbremsmodus befindet.

Geräusche treten normalerweise bei der gleichen Geschwindigkeit auf und verschwinden, sowohl beim Beschleunigen als auch beim Abbremsen.

Test 2

Beschleunigen Sie das Auto auf eine Geschwindigkeit von 100 km/h, stellen Sie den Schalthebel auf Neutral, schalten Sie die Zündung aus und rollen Sie frei bis zum Stillstand.

Gleichzeitig überwachen wir die Art des Lärms bei unterschiedlichen Verzögerungsraten.

In der ersten Version haben wir das Getriebe im Beschleunigungs- und Verzögerungsmodus unter der vom Motor erzeugten Last getestet.

Im zweiten - ohne.

Wenn das Geräusch nur beim ersten Test auftritt, kann es an den Getriebezahnrädern, den Antriebsradlagern oder dem Differential liegen.

Tritt in beiden Fällen Lärm auf, muss die Quelle woanders gesucht werden.

Herausforderung 3

Stellen Sie den Schalthebel in die Neutralstellung, starten Sie den Motor und erhöhen Sie schrittweise die Kurbelwellendrehzahl.

Wir vergleichen die entstehenden Geräusche mit den früher wahrgenommenen.

Wenn sie den Geräuschen ähneln, die beim ersten Test aufgetreten sind, deutet dies darauf hin, dass sie nicht vom Getriebe kommen.

Herausforderung 4

Geräusche, die beim ersten Test festgestellt wurden und bei späteren Tests nicht mehr vorhanden sind, werden durch das Getriebe verursacht.

Zur Bestätigung heben Sie die Hinterräder an, starten den Motor und legen den vierten Gang ein.

Wir stellen sicher, dass das Geräusch tatsächlich vom Getriebe kommt und nicht von anderen Komponenten oder Teilen.