Geschlossenes Motorkühlsystem mit Zwangsumwälzung des Kühlmittels von einer Kreiselpumpe

Die Temperatur des Kühlmittels im System wird über ein Fernthermometer kontrolliert, dessen Sensor im Zylinderkopf installiert ist.

Zusätzlich ist im Thermostatgehäusedeckel ein Lichtsensor für die Notkühlmitteltemperatur verbaut.

Achtung! Es ist verboten, einen Dieselmotor zu betreiben, wenn die Warnleuchte für die Notkühlmitteltemperatur im Kühlsystem aufleuchtet.

Die Temperatur des Kühlmittels im Kühlsystem muss zwischen 85 und 95 °C gehalten werden.

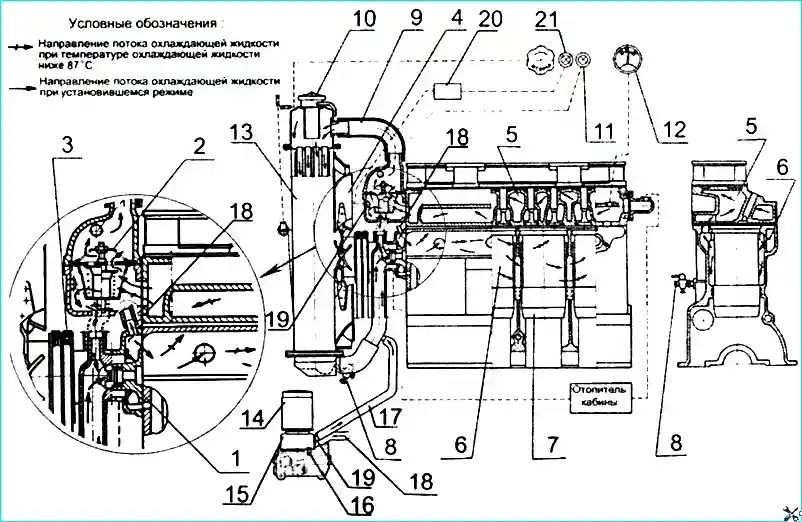

Um das Aufwärmen des Dieselmotors nach dem Start zu beschleunigen und das Temperaturregime bei verschiedenen Lasten und Umgebungstemperaturen automatisch zu regulieren, wird ein Thermostat mit einer Temperatur verwendet, bei der das Hauptventil bei 87 ± 2 zu öffnen beginnt °C.

Der Thermostat mit festem Füllstoff beschleunigt das Aufwärmen des Motors nach dem Start der automatischen Temperaturregelung bei verschiedenen Lasten und Umgebungstemperaturen.

Der Ausgleichsbehälter dient dazu, Änderungen im Kühlmittelvolumen während des Erhitzens auszugleichen und Luft zu entfernen.

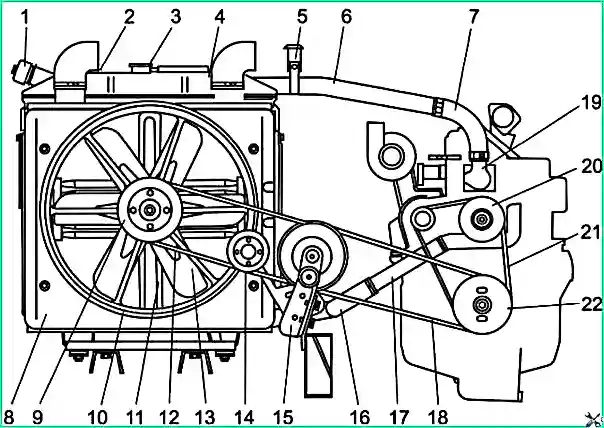

Die Flüssigkeitspumpe und der Generator werden über zwei Riemen von der Kurbelwellenriemenscheibe des Motors angetrieben.

Der Lüfter des Motorkühlsystems wird von der Kurbelwellenriemenscheibe über die Zwischenstützriemenscheibe angetrieben.

Achtung! Um Kalkablagerungen und Schäden am Motor zu vermeiden, verwenden Sie kein Wasser im Kühlsystem.

Sollten Störungen im Zusammenhang mit einem Kühlmittelleck auftreten, ist die kurzzeitige Verwendung von Wasser zulässig, bis die Störung behoben ist.

Wartung des Kühlsystems

Bei der Wartung des Kühlsystems wird täglich der Flüssigkeitsstand im Ausgleichsbehälter überprüft und die Dichtheit der Anschlüsse überwacht.

Es ist nicht erlaubt, einen Bus mit leerem Ausgleichsbehälter zu betreiben. Der Flüssigkeitsstand sollte über der „MIN“-Markierung am Behälterkörper liegen.

Als Kühlmittel im System sollte eine Flüssigkeit mit niedrigem Gefrierpunkt verwendet werden.

Um Kalkbildung zu vermeiden, verwenden Sie kein Wasser im Kühlsystem.

Wenn ein Kühlmittelleck auftritt, ist die kurzfristige Verwendung von Wasser zulässig, bis das Problem behoben ist.

Die Dichte der niedrig gefrierenden Flüssigkeit sollte vor Beginn der kalten Jahreszeit überwacht werden, außerdem nach jeder Reparatur des Kühlsystems, die mit einem Kühlmittelleck verbunden ist.

Äußere Anzeichen (Farbe, Geruch usw.) ermöglichen keine korrekte Bestimmung der Qualität des Kühlmittels.

Einmal im Jahr im Herbst sollte bei Wartungsarbeiten das Kühlmittel ausgetauscht werden.

Bevor Sie die Flüssigkeit austauschen, müssen Sie sicherstellen, dass das System dicht ist.

Achtung! Die Verwendung von Kühlmittel mit unzureichender Dichte kann zur Zerstörung des Motors führen.

Überwachen Sie die Kühlmitteltemperatur. Die normale Betriebstemperatur sollte 85–95 °C betragen.

Wenn die Temperatur über die Betriebstemperatur steigt, prüfen Sie den Kühlmittelstand im Ausgleichsbehälter und ggf. im Kühler, prüfen Sie die Dichtheit des Kühlers und der Rohrleitungen, prüfen Sie die Spannung der Lüfterriemen und deren Zustand.

Bei Bedarf Spülen Sie daher mindestens alle 120.000 Kilometer des Busses das Kühlsystem, um Verunreinigungen zu entfernen.

Verwenden Sie zum Spülen eine Lösung aus 50–60 Gramm Soda pro 1 Liter Wasser.

Spülen Sie das System in der folgenden Reihenfolge:

- - 2 Liter Kerosin in den Kühler gießen und das System mit der vorbereiteten Lösung füllen;

- - Starten Sie den Dieselmotor und lassen Sie ihn 8–10 Stunden oder 350–400 km laufen, lassen Sie dann die Lösung ab und spülen Sie das Kühlsystem mit klarem Wasser.

Die Spannung des Lüfterriemens zwischen der Kurbelwellenriemenscheibe und dem Zwischenträger erfolgt durch Drehen der Exzenterachse des Zwischenträgers nach Lösen der Befestigungsmuttern.

Die Spannung des Riemens zwischen den Lüfterscheiben und dem Zwischenträger erfolgt über eine Spannrolle.

Die Spannung der Antriebsriemen des Generators und der Wasserpumpe erfolgt durch Drehen des Generatorgehäuses.

Der Kompressorantriebsriemen des D-245.9EZ-Dieselmotors wird mit einer Rolle über den Spannmechanismus gespannt.

Lösen Sie vor dem Spannen die Sicherungsschraube der Spannrollenwelle und die Sicherungsmutter der Einstellschraube.

Dann drehen Sie die Mutter an der Einstellschraube, um die Schraube zusammen mit der Spannrolle zu bewegen.

Die Spannungskontrolle erfolgt mithilfe eines Federdynamometers basierend auf der Größe der Riemendurchbiegung oder mithilfe des Geräts KI-8920.

Die Durchbiegung des Riemens unter einer Last von 4 ± 0,2 kgf sollte sein:

- - im Bereich zwischen den Kurbelwellenriemenscheiben und der Zwischenstütze - 14-20 mm;

- - im Bereich zwischen den Zwischenstützscheiben und der Lüfterwelle – 13-18 mm.

- - im Bereich zwischen Kurbelwelle und Generatorriemenscheiben - 15-22 mm;

- - im Bereich zwischen den Riemenscheiben des Generators und der Wasserpumpe – 7-12 mm.

- - im Bereich zwischen Kurbelwelle und Kompressorriemenscheiben – 15–22 mm;

Wenn einer der Riemen abgenutzt oder beschädigt ist, ersetzen Sie ihn als kompletten Satz (beide Riemen).

Litol-24-Schmiermittel wird bei der Montage in den Lagerhohlraum der Wasserpumpe gegeben und erst nach der Reparatur (Demontage) der Einheit ersetzt.

Die Lager der Wasserpumpe, der Lüfterwelle und der Lüfterzwischenlagerung benötigen während der gesamten Betriebszeit keine Schmierung.