Wir tauschen Nockenwellendichtringe aus, wenn der Zylinderkopf repariert wird und wenn Öl unter dem Dichtring austritt.

Wenn wir die Öldichtungen am Motor wechseln, müssen wir Arbeiten zum Entfernen des Antriebs- und Zahnriemens sowie zum Entfernen des Phasenreglers und der Auslassventilscheibe durchführen

Der Übersichtlichkeit halber zeigen wir alle Arbeiten am demontierten Zylinderkopf.

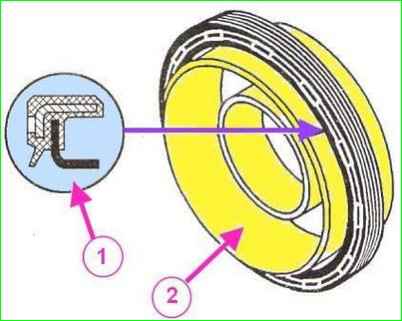

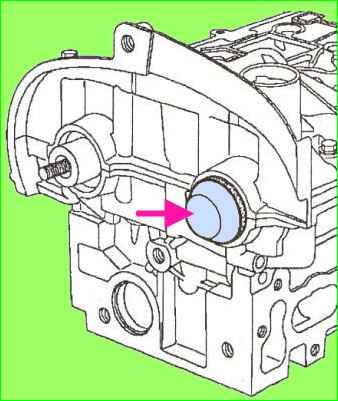

Der Polymer-Öldichtring für 1,6-Liter-Motoren verfügt über eine flache Arbeitskante (1) und eine Schutzhülse (2), die zur Montage des Öldichtrings am Motor dient (siehe Abb. 1).

Einbau der Öldichtung der Auslassnockenwelle

Verwenden Sie unbedingt eine Schutzhülle, da Öldichtungen dieser Art sehr leicht beschädigt werden können.

Es ist strengstens verboten, die Polymer-Öldichtung selbst zu berühren, um ein Austreten von Öl nach der Installation der Öldichtung am Motor zu verhindern.

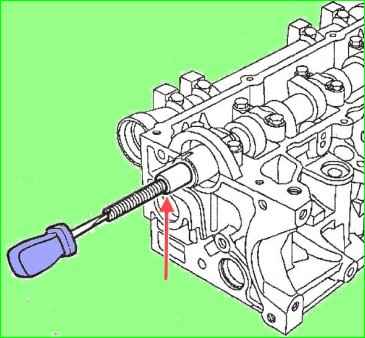

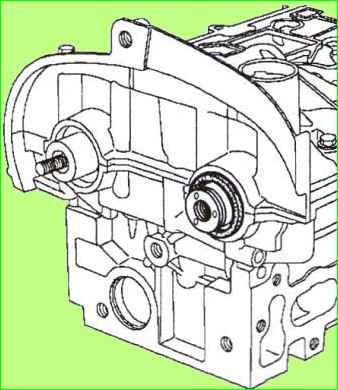

- Schrauben Sie den Stift (1) des Werkzeugs Mot1632 in die Nockenwelle (siehe Abb. 2).

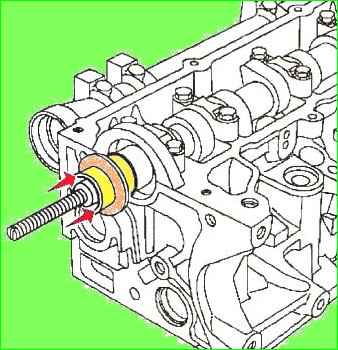

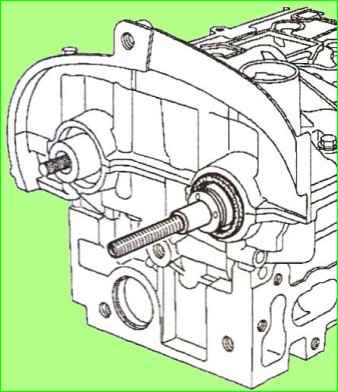

- Installieren Sie eine Schutzhülse mit Dichtung auf der Nockenwelle. Berühren Sie nicht die Öldichtung (siehe Abb. 3).

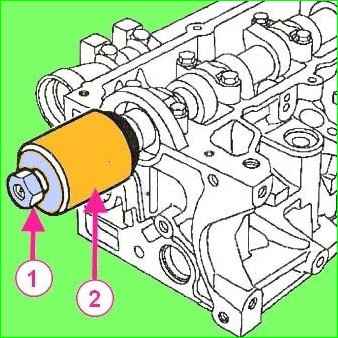

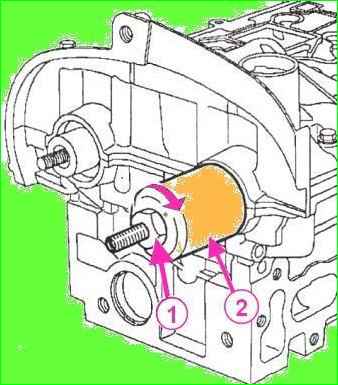

- - Montieren Sie die Druckkappe (2) und die Bundmutter (1) des Werkzeugs Mot1632 (siehe Abb. 4).

- - Schrauben Sie die Flanschmutter ein, bis die Kappe den Zylinderkopf berührt.

- - Entfernen Sie die Mutter, die Kappe, die Schutzhülse und den Bolzen.

Einbau der Öldichtung der Einlassnockenwelle

- - Bringen Sie eine Schutzhülse mit Öldichtung an der Nockenwelle an und achten Sie darauf, die Öldichtung selbst nicht mit den Händen zu berühren (siehe Pfeil, Abb. 5).

- - Drücken Sie mittig auf die Schutzhülse, um die Öldichtung in der Buchse zu sichern.

- Ziehen Sie die Schutzhülse heraus, damit die Öldichtung nicht aus der Fassung fällt (siehe Abb. 6).

- Schrauben Sie den Bolzen des Werkzeugs Mot1632 in die Nockenwelle (siehe Abb. 7).

- Montieren Sie die Druckkappe (2) und die Bundmutter (1) des Werkzeugs Mot1632 (siehe Abb. 8).

Ziehen Sie die Flanschmutter fest, bis die Kappe den Zylinderkopf berührt.

Entfernen Sie die Mutter, die Druckkappe und den Bolzen.

Eine andere Möglichkeit, den Nockenwellendichtring auszutauschen

Wir tauschen den Nockenwellendichtring aus, wenn Spuren von Öllecks festgestellt werden.

Bevor Sie die Öldichtung austauschen, müssen Sie prüfen, ob das Kurbelgehäuseentlüftungssystem verstopft ist oder die Systemschläuche eingeklemmt sind.

Der Vorgang zum Ersetzen von Nockenwellendichtungen bei einem K4M-Motor ist praktisch der gleiche wie bei einem K7J- oder K7M-Motor.

Der einzige Unterschied besteht in der Art und Weise, wie der Kolben des ersten Zylinders in der OT-Position des Kompressionshubs eingebaut ist, und in der Tatsache, dass am Motor zwei Nockenwellen verbaut sind.

Das Auto für die Aufgabe vorbereiten

Entfernen Sie den Zahnriemen, Artikel – „Austausch des Zahnriemens des K4M-Motors“

Gürtel Sie müssen es nicht vollständig entfernen; es reicht aus, es nur von der Nockenwellen-Steuerscheibe zu entfernen.

Lösen Sie die Schraube, mit der die Nockenwellen-Steuerriemenscheibe befestigt ist, und halten Sie die Riemenscheibe mit den Griffen einer Zange und einem Schraubenschlüssel oder einem großen Schraubendreher, der in die Riemenscheibenlöcher eingeführt wird, am Drehen fest, wie auf dem Foto gezeigt.

Schrauben Sie die Schraube aus dem Nockenwellenloch heraus

Entfernen Sie die Riemenscheibe vom Nockenwellenschaft

Hebeln Sie es mit einem Schraubendreher hoch und entfernen Sie die Öldichtung aus dem Zylinderkopfsockel

Überprüfen Sie die Arbeitskante der neuen Öldichtung. Die Kante sollte glatt sein, ohne Dellen oder durchhängendes Gummi. Die Öldichtungsfeder muss intakt und nicht gedehnt sein.

Arbeitskante mit Motoröl schmieren. Um das Pressen zu erleichtern, machen Sie mit einer Feile eine kleine Fase.

Installieren Sie die Öldichtung mit der Arbeitskante im Blockkopfsockel.

Stecken Sie die Arbeitskante auf die Nockenwelle (Sie können einen Holzstab verwenden) und drücken Sie sie mit einem geeigneten Dorn bis zum Anschlag hinein.

Sie können einen Kopf geeigneter Größe oder eine alte Öldichtung verwenden.

Wir montieren die Nockenwellenscheibe so, dass der hervorstehende Teil der Nabe zum Motor zeigt.

Das Anzugsdrehmoment der Nockenwellenriemenscheibenschraube beträgt 45 Nm (4,5 kgcm).

Danach montieren Sie den Riemen und alle Teile in umgekehrter Reihenfolge.