Wir haben die Demontage des Achsgetriebes im Artikel „So zerlegen Sie die Hinterachse eines Gazelle-Autos“ besprochen.

In diesem Artikel schauen wir uns an, wie man das Hinterachsgetriebe eines Gazelle-Autos richtig zusammenbaut und einstellt.

Bauen Sie das Hauptzahnrad in umgekehrter Reihenfolge wie beim Zerlegen zusammen und schmieren Sie dabei die Lager und Zahnräder mit Getriebeöl.

Nachdem Sie das Antriebszahnrad im Getriebegehäuse installiert haben, ziehen Sie die Flanschmutter mit einem Drehmomentschlüssel mit einem Drehmoment von 16–20 kgf.m an, während das Zahnrad gedreht werden muss, damit die Rollen ordnungsgemäß in den Lagern installiert werden.

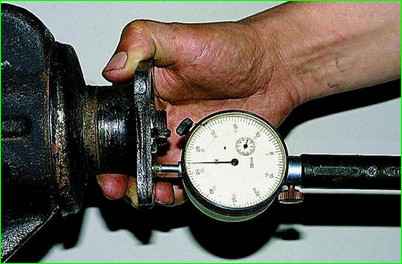

Wir installieren einen Indikator mit einem Teilungswert von nicht mehr als 0,01 mm auf einem Stativ, legen sein Bein gegen das Ende des Flansches und bewegen die Welle hinter den Flansch, um das Axialspiel des Antriebszahnrads zu messen

Um das Spiel zu beseitigen, nehmen Sie den auf der Getriebewelle montierten Distanzring heraus (siehe - So zerlegen Sie die Hinterachse eines Gazelle-Autos) und messen Sie seine Dicke mit einem Mikrometer.

Wählen Sie einen neuen Distanzring aus und installieren Sie ihn.

Es sollte um das Spielmaß dünner sein als das, das entfernt wurde, und zusätzlich um 0,05 mm dünner sein – wenn die Lager des Antriebsrads neu sind, oder um 0,01 mm – wenn die Lager gleich bleiben.

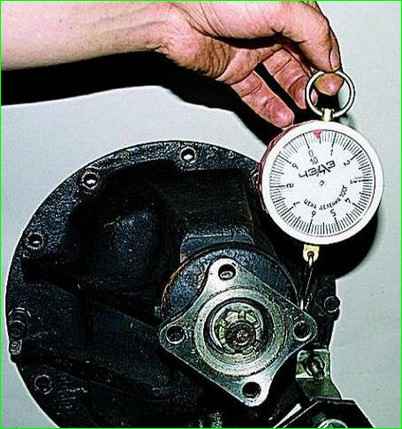

Wenn am Antriebsrad kein axiales Spiel vorhanden ist, verwenden Sie einen speziellen Drehmomentschlüssel mit einer Skala von bis zu 0,5 kgf.m, um das Widerstandsmoment gegen die Wellendrehung zu prüfen.

Bei richtiger Einstellung sollte das Widerstandsmoment 15–20 kgfcm für neue Lager oder 7–10 kgfcm betragen, wenn die Lager gleich bleiben.

Mit ausreichender Genauigkeit kann das Widerstandsmoment mithilfe eines Haushaltsstahlgeräts gemessen werden, indem man dessen Haken in das Loch im Flansch einhakt.

In diesem Fall liegen die erforderlichen Werte unter 3,8–5 kgf bzw. 1,8–2,5 kgf.

Wenn das Widerstandsmoment größer ist, tauschen Sie den Distanzring gegen einen anderen mit einer Dicke von 0,01–0,02 mm aus. Ist das Widerstandsmoment geringer, wählen Sie entsprechend einen Ring mit geringerer Dicke.

Die Schrauben zur Befestigung der Teile des Differentialgehäuses und die Schrauben zur Befestigung des Abtriebsrads sowie deren Gewindelöcher werden vor der Montage entfettet und mit anaerobem Dichtmittel beschichtet.

Wir legen besonderen Wert auf die Sauberkeit der Stirnflächen der Zahnräder und des Getriebes; kleinste Verschmutzungen oder Kerben sind nicht akzeptabel.

Bei der Montage des Abtriebsrads am Getriebe zentrieren wir es mit langen M10x1-Schrauben (Sie können Schrauben von alten Pleuelstangen verwenden).

Mit Hilfe von Einstellmuttern ziehen wir die Differentiallager leicht fest, während wir das Zahnrad in die eine oder andere Richtung drehen, damit die Lagerrollen die richtige Position einnehmen.

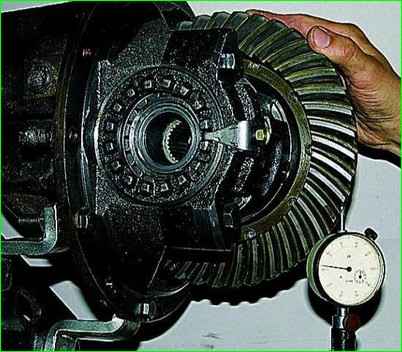

Um das seitliche Spiel im Eingriff der Achsantriebsräder zu messen, befestigen wir den Indikator am Hinterachsgehäuse, indem wir seine Sonde an die Spitze des Zahns an der Außenseite des Abtriebsrads bewegen.

Der Spalt sollte 0,15–0,20 mm betragen. Die Messungen sollten an mindestens sechs Zähnen in gegenüberliegenden Zonen der Krone wiederholt werden.

Um den Spalt zu verringern (mit einem Schraubendreher oder einem dünnen Stahlstab), lösen Sie die Einstellmutter auf der dem angetriebenen Zahnrad gegenüberliegenden Seite und ziehen Sie die andere fest.

Schrauben Sie eine Mutter ab und ziehen Sie die andere um den gleichen Betrag fest, geführt durch die Nuten der Einstellmuttern.

In diesem Fall muss jedes Lösen der Einstellmutter durch leichtes Anziehen abgeschlossen werden.

Um beispielsweise eine Mutter um fünf Nuten zu lösen, schrauben Sie sie um sechs heraus und ziehen sie dann um eine Nut fest.

Dadurch wird ein ständiger Kontakt des Außenrings des Lagers mit der Mutter gewährleistet und somit dessen Fixierung während des Betriebs gewährleistet.

Um den Abstand zu vergrößern, wiederholen Sie den gesamten Vorgang in umgekehrter Reihenfolge.

Nach Um das seitliche Spiel im Eingriff einzustellen, prüfen wir das Axialspiel in den Differentiallagern. Dazu befestigen wir den Anzeiger auf einem Stativ und stützen ihn mit seiner Sonde am Ende des angetriebenen Zahnrads ab.

Durch Schwenken des Zahnrads in axialer Richtung messen wir das Spiel in den Differentiallagern.

Verwenden Sie eine Einstellmutter auf der gegenüberliegenden Seite des angetriebenen Zahnrads, um das Axialspiel auf 0,035–0,055 einzustellen.

Als nächstes stellen wir durch Anziehen der Mutter die Lagervorspannung ein: 0,1 – für Lager mit einer Laufleistung von weniger als 10.000 km; 0,05 – bei einer Laufleistung von mehr als 10.000 km.

Das Drehen der Mutter um eine Nut entspricht einem „Zusammendrücken“ des Lagers um 0,03 mm.

Ziehen Sie nach der Einstellung die Lagerdeckelschrauben fest, montieren Sie die Sicherungsplatten und prüfen Sie erneut das Seitenspiel.

Anpassen des Hauptzahnrads entsprechend der Kontaktfläche der Zähne

Vor dem endgültigen Anziehen der Deckelschrauben diese einzeln herausdrehen und anaerobes Dichtmittel auf das Gewindeteil auftragen.

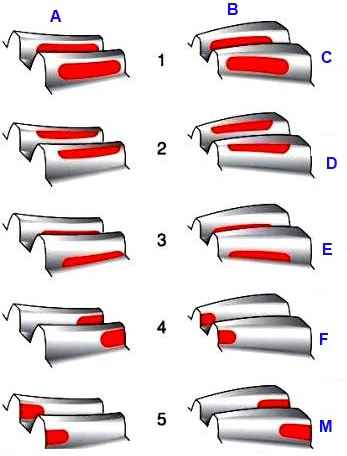

Das Einstellen des Hauptzahnrads entsprechend der Kontaktfläche der Zähne ist eine effektive Möglichkeit, den Zahneingriff anzupassen.

Es ermöglicht Ihnen auch, die Qualität von Anpassungen zu überprüfen, die mit anderen Methoden vorgenommen wurden.

Tragen Sie Farbe, vorzugsweise helle Farbe, auf die Zähne des angetriebenen Zahnrads auf.

Drehen Sie den Antriebsradflansch mehrmals in beide Richtungen und verlangsamen Sie gleichzeitig das Abtriebsrad, bis sich der Lack an den Kontaktpunkten der Zähne abnutzt.

Inspizieren Sie die Kontaktstellen an den Zähnen des angetriebenen Zahnrads von der konvexen und konkaven Seite aus.

Wenn sich die Kontaktfläche oben an den Zähnen befindet, muss die Dicke des Einstellrings am Antriebsrad erhöht und an der Basis verringert werden.

Wenn sich die Kontaktfläche in die Mitte des Zahnrads verschiebt, muss der Abstand zwischen dem angetriebenen und dem Antriebszahnrad vergrößert und nach außen verringert werden.

Nach der Einstellung bauen Sie das Getriebe in die Hinterachse ein und tragen dabei eine dünne Schicht ölbeständiges Dichtmittel auf die Befestigungsschrauben und den Flansch auf.

Nachdem wir die Hinterachse zusammengebaut und Öl hineingegossen haben (siehe So wechseln Sie das Öl im Hinterachsgetriebe einer Gazelle), testen wir das Getriebe während der Fahrt.

Dazu fahren wir 20–30 Minuten lang mit einer Geschwindigkeit von 60–70 km/h.

Die Temperatur des Kurbelgehäusehalses sollte nicht höher als 95 °C sein (Wassertropfen sollten nicht kochen).

Andernfalls muss die Vorspannung der Antriebsradlager verringert werden.