Перевірка стану гальмівних барабанів, колодок та фрикційних накладок гальмівних механізмів коліс проводиться при кожному ТО-2

Залишкова товщина гальмівних накладок може бути перевірена через оглядові вікна в гальмівних барабанах або щитках гальмівних механізмів.

При товщині накладки менше 5 мм слід зняти гальмівний барабан і провести оцінку зносу на відстані від заклепки до поверхні накладки.

Перед зняттям задніх гальмівних барабанів необхідно вимкнути гальмо стоянки.

Якщо гальмівний барабан не знімається з колодок через буртик, що утворився при зносі барабана, необхідно звести колодки.

Для зведення колодок слід обертанням гвинта регулятора гальма, повернути регулювальний важіль у бік, протилежний ходу штока гальмівної камери при гальмуванні.

Зняті деталі гальма очистити від забруднень, видалити іржу та оглянути робочі поверхні. Гальмівні барабани не повинні мати тріщин та сколів.

Якщо на гальмівному барабані виявлені глибокі задираки, ризики або знос діаметром понад 0,5 мм, то такі барабани слід розточити до одного з найближчих ремонтних розмірів, наведених у таблиці.

Таблиця 1

Розміри - Діаметр зовнішньої поверхні колодок - Діаметр внутрішній гальмівного барабана, мм:

- КААЗ номінальний - 379,6 -0,60 мм - 380,5 +0,36 мм;

- РАА номінальний - 420 -0,4 мм - 420 +0,38 мм

- КААЗ перший ремонт - 380,6 -0,60 мм - 381,5 +0,36 мм;

- РАА перший ремонт - 421 -0,4 мм - 421 +0,38 мм

- КААЗ другий ремонт - 381,6 -0,60 мм - 382,5 +0,36 мм;

- РАА другий ремонт - 422 -0,4 мм - 422 +0,38 мм

- КААЗ третій ремонт - 382,6 -0,60 мм - 383,5 +0,36 мм;

- РАА третій ремонт - 423 -0,4 мм - 423 +0,38 мм

- КААЗ четвертий ремонт - 383,6 -0,60 мм - 383,5 +0,36 мм;

- РАА четвертий ремонт - 424 -0,4 мм - 424 +0,38 мм

Тормозний барабан повинен розточуватись у зборі зі маточкою з центровкою по зовнішніх кільцях підшипників, запресованих у маточину.

Биття обробленої поверхні барабана не повинно перевищувати 0,25 мм.

Якщо після механічної обробки барабана його внутрішній діаметр перевищуватиме 384,5 мм – для мостів "КААЗ" та 424 мм – для мостів "РАА", то такий барабан слід замінити.

Граничний діаметр робочої поверхні гальмівного барабана, при досягненні якого експлуатація автобуса забороняється -386 мм - для мостів "КААЗ", та 426 мм - для мостів "РАА".

Тормозні колодки не повинні мати механічних пошкоджень.

На фрикційних накладках не допускаються сколи та тріщини, що проходять через отвори для заклепок або довжиною понад 15 мм. У разі замаслювання поверхонь накладок підлягають заміні.

Оцінювати знос накладки слід по відстані від заклепки до поверхні накладки в місці найбільшого зносу.

При зносі накладки до рівня 0,5 мм над заклепкою накладка бракується. Ця відстань повинна бути не менше 2 мм для серійної колодки.

У разі застосування накладок з іншого матеріалу слід керуватися часом зношування цих накладок у діючих умовах експлуатації автобуса для того, щоб до наступного ТО-2 була гарантія не допустити зношування накладок до заклепок.

Не допускається встановлення на гальмівні механізми одного мосту колодок з різним матеріалом накладок.

Нові накладки не повинні мати перекосів та інших пошкоджень.

Розмір накладок повинен бути підігнаний по гальмівному барабану та забезпечити зазор між барабаном та накладкою не менше 0,9 мм.

Операцію припасування виконати на токарному верстаті з використанням спеціального пристрою.

Не слід замінювати лише одну з колодок гальма або накладки на одній стороні автобуса.

Якщо необхідно замінити одну або обидві накладки на одному колесі, краще зробити таку заміну на обох сторонах моста автобуса, щоб виключити його відведення в бік при гальмуванні.

Нові накладки не повинні мати перекосів та інших пошкоджень.

Розмір накладок повинен бути підігнаний по гальмівному барабану та забезпечити зазор між барабаном та накладкою не менше 0,3 мм.

Операцію припасування виконати на токарному верстаті з використанням спеціального пристрою.

Не слід замінювати лише одну з колодок гальма або накладки на одній стороні автобуса.

Якщо необхідно замінити одну або обидві накладки на одному колесі, краще зробити таку заміну на обох сторонах моста автобуса, щоб виключити його відведення в бік при гальмуванні.

Заміна гальмівних колодок автобуса ПАЗ-32053-07 з мостами "КААЗ"

- Встановити автобус на оглядову канаву. Послабте гайки кріплення диска колеса.

Підняти колесо домкратом так, щоб шина не торкалася опорної поверхні.

Встановити противідкатні упори та міцну стійку опору під міст.

Вимкнути гальмо стоянки (якщо знімаються гальмівні колодки заднього моста).

- Відвернути гайки кріплення диска колеса та зняти колесо.

- Для полегшення зняття гальмівного барабана, усередині якого утворилася канавка від дії гальмівної накладки, слід утопити фіксатор регулятора гальма і обертати його ключем вліво (проти годинникової стрілки) до повернення розтискного кулака гальма у вихідне положення, потім послабити гайки опор 1) колодок і повернути пальці мітками всередину.

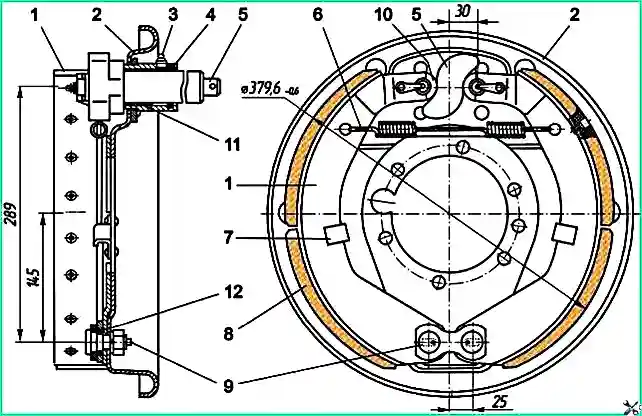

Тормозний механізм автобуса ПАЗ-32053-07 (КААЗ): 1 - колодка; 2 – щит; 3 - прес-масляка розтискного кулака; 4 - кільце ущільнювальне; 5 - кулак розтискний; 6 – пружина стяжна; 7 - скоба напрямна; 8 – накладка; 9 - палець опорної колодки; 10 – ролик; 11 – втулка опори кулака; 12 - втулка пальця

Після цього зазор між гальмівною накладкою та барабаном стане максимальним.

- Зняти барабан, стяжні пружини 6, відвернути гайки опорних пальців та зняти гальмівні колодки 1.

- Встановити гальмівні колодки з новими накладками на гальмівний щит за допомогою опорних пальців із втулками.

Поверхня втулки 12 пальця попередньо змастити тонким шаром мастила Літол-24.

Надлишки мастила прибрати. Потрапляння мастила на поверхню гальмівних накладок не допускається. Мітки на головках пальців 9 повинні бути спрямовані усередину (рис. 1).

- Сцентрувати колодки щодо барабана, повертаючи опорні пальці так, щоб забезпечити прилягання колодок до барабана.

Зазор між гальмівною накладкою та барабаном має бути (0,5-0,9) мм. Зазор перевіряється щупом через вікна у щитках гальмівних механізмів.

При регулюванні кут повороту опорного пальця колодки не повинен перевищувати ±40° від положення мітками всередину.

- Затягнути гайки опорних пальців.

- Обертати фіксатор регулятора гальма праворуч до упору, тобто до зіткнення гальмівних колодок з барабаном.

Потім повернути фіксатор вліво на (120...180)°. При цьому між гальмівними колодками та барабаном встановиться зазор, близький до необхідного.

Після чого відпустити фіксатор. Якщо фіксатор залишився втопленим, повернути його вліво - вправо в межах 30° до повернення у вихідне положення під дією пружини.

Заміна гальмівних колодок автобуса ПАЗ-4234 з мостами КААЗ

- Виконати роботи 1-3 для заміни гальмівних колодок автобуса ПАЗ-32053-07 та зняти барабан та пружину.

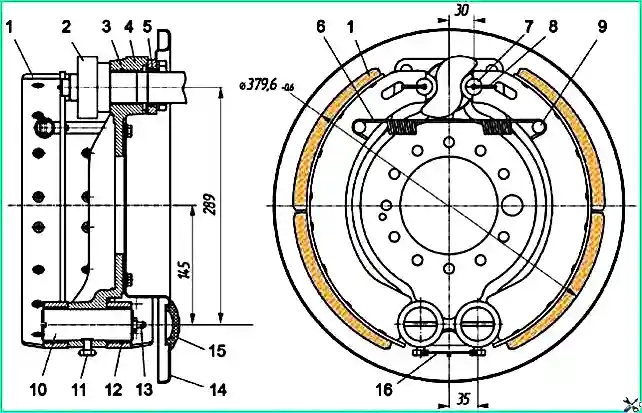

Тормозний механізм автобуса ПАЗ-4234 (КААЗ): 1 - колодка; 2 - кулак розтискний; 3 – втулка; 4 - супорт гальмівного механізму; 5 - кільце ущільнювальне; 6 – пружина стяжна; 7 - ролик колодки; 8 – фіксатор ролика; 9 – вісь пружини; 10 – вісь колодки; 11 - стопорний болт; 12 – втулка; 13 - прес-маслята; 14 – щиток захисний; 15 - заглушка; 16 - дріт стопорний

- Зняти стопорний дріт 16 (рис. 2), вивернути стопорні болти 11 та вибити осі 10 колодок.

Перед встановленням розмір накладок повинен бути підігнаний по гальмівному барабану та забезпечувати зазор між барабаном та накладкою не менше 0,3 мм.

Припасування можна виконати на токарному верстаті із застосуванням пристосування, розміри, для виготовлення якого вказані на рис. 2.

- Встановити гальмівні колодки з підігнаними новими накладками на супорт гальмівного механізму за допомогою опорних осей 10 з втулками 12. Поверхню втулок заздалегідь змастити тонким шаром мастила.

Надлишки мастила прибрати.

Попадання мастила на поверхню гальмівних накладок не допускається.

При установці стопорних болтів 11 забезпечити їх попадання в лиски осей 10. Стопорні болти зафіксувати стопорним дротом 16.

- Встановити стяжну пружину колодок та гальмівний барабан, закріпивши його на маточині болтами. Перед встановленням барабана на маточину нанести на посадкову поверхню маточини тонкий шар графітного мастила.

Після встановлення колодок змастити осі гальмівних колодок через прес-масляни 13 до появи свіжого мастила із зазорів.

Для забезпечення доступу до маслянок потрібно зняти заглушки із захисних щитків гальмівних механізмів або захисні щитки.

Попадання мастила на робочі поверхні гальмівних накладок та барабана не допускається.

Якщо заміна гальмівних колодок проводилася зі зняттям маточини колеса, то після встановлення маточини потрібно обережно висунути колісний датчик АБС до зіткнення із зубчастим вінцем маточини, а потім провернути маточину на два-три оберти для отримання необхідного зазору.

Заміна гальмівних колодок автобуса ПАЗ-32053-07 та ПАЗ-4234 з мостами "РАА"

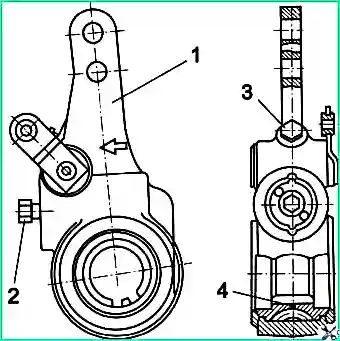

- Втопити фіксатор 2 (мал. 3) регулятора гальма та повернути ключем проти годинникової стрілки до повернення розтискного кулака гальма у вихідне положення.

Регулятор гальма РТ-40: 1 - корпус регулятора; 2 – фіксатори; 3 – пробка; 4 - отвір для виходу мастила

При цьому зазор між гальмівною накладкою та барабаном стане максимальним.

- Зняти маточину разом з барабаном.

- Зняти стяжні пружини та гальмівні колодки.

Під час збирання змастити осі колодок згідно "Карти мастила".

- Зняти для зручності проведення регулювань гальмівні щитки.

- Послабити гайки кріплення ексцентрикових осей (опорних пальців) колодок.

- Зблизити ексцентрики, повернувши осі мітками один до одного.

- Послабити гайки та болти кріплення кронштейнів (5-передніх, 6-задніх) гальмівних камер.

- Послабити у задніх гальмівних механізмів болти кріплення опори розтискного кулака.

- Подати в гальмівну камеру стиснене повітря під тиском 0,1-0,15 МПа (1,0-1,5) кгс/см 2, натискаючи на гальмівну педаль за наявності повітря в системі.

За відсутності стисненого повітря вийняти палець штока гальмівної камери та, натискаючи на регулювальний важіль у напрямку ходу штока гальмівної камери при гальмуванні, притиснути колодки до гальмівного барабана.

- Сцентрувати колодки щодо барабана, повертаючи ексцентрики так, щоб забезпечити прилягання колодок до барабана, яке можна перевірити щупом через вікна у щитках передніх гальмівних механізмів або при знятих щитках у задніх гальм.

На відстані (20-30) мм від зовнішніх кінців накладок щуп товщиною 0,1 мм не повинен проходити вздовж усієї ширини накладки.

- Не припиняючи подачі стисненого повітря в гальмівну камеру, а за відсутності повітря не відпускаючи регулювальний важіль та утримуючи осі колодок від провертання, надійно затягнути гайки осей, болти кріплення кронштейнів гальмівних камер та опор розтискних кулаків.

- Припинити подачу стисненого повітря або відпустити регулювальний важіль, приєднати до важеля шток гальмівної камери та встановити щитки задніх гальмівних механізмів.

Попереднє регулювання (установка) регулятора гальма проводиться для отримання необхідних ходів штоків після заміни колодок:

- Розгальмувати енергоакумулятори.

- Встановити регулятор на вал приводу гальма та закріпити його на валу. Напрямок дії гальмівної камери повинен збігатися з напрямком стрілки, нанесеної на корпус регулятора.

- Втопити фіксатор 2 (мал. 3) всередину регулятора до упору, натиснувши на його торець пальцем.

Утримуючи фіксатор у потопленому положенні, повертати його ключем праворуч до суміщення отворів корпусу регулятора та вилки гальмівної камери.

- З'єднати корпус регулятора з вилкою гальмівної камери та встановити тягу приводу регулятора.

- Обертати фіксатор праворуч до упору, тобто. до зіткнення гальмівних колодок з барабаном. Потім повернути фіксатор вліво (120-180)°. При цьому між гальмівними колодками та барабаном встановиться зазор, близький до необхідного.

- Відпустити фіксатор. Якщо він залишився втопленим, повернути його вліво - вправо в межах 30° до повернення у вихідне положення під дією пружини.

Величина ходу штока гальмівної камери автоматично підтримується регулятором гальма.

При виявленні підвищеного нагрівання гальмівних барабанів або низької ефективності гальмування необхідно виміряти хід штока гальмівної камери при подачі в неї стисненого повітря від гальмівного крана при робочому тиску (0,7-0,8) МПа. Величина ходу штока гальмівних камер має бути в межах (30-40) мм.

Різниця ходів штоків правої та лівої камер не повинна перевищувати 5 мм.

Якщо хід штока не відповідає нормі, необхідно перевірити правильність встановлення важеля або з'ясувати причину порушення працездатності регулятора та усунути її.

Регулятор має нерозбірну конструкцію.

Обслуговування регулятора гальма полягає в додаванні мастила ЖТ-72 у кількості (40-50) г через кожні 60000 км пробігу шляхом нагнітання через отвір, що закривається пробкою 3 (рис. 3).

Увага! Використання мастила Літол-24 призводить до несправності регулятора.

Увага! Щоб гальмівні колодки задніх коліс не примерзли до барабанів після тривалої стоянки при різких коливаннях температури, не рекомендується залишати автобус із включеним стоянковим гальмом, не просушивши гальма плавними гальмуваннями під час руху.

Змащення опор валу розтискних кулаків виконується до появи свіжого мастила із зазорів між валом та кронштейном.