Antes de comenzar el ajuste, enjuague la cámara de aceite de la bomba y el regulador con combustible diesel limpio y llénela con aceite de motor nuevo hasta el nivel del orificio de drenaje. Mientras dure la prueba, tape el conector de drenaje

Se recomienda ajustar las bombas de combustible de alta presión en los stands de Motorpal, Friedman-Mayer y otros stands de diseños similares.

El soporte para ajustar las bombas de combustible de alta presión debe estar equipado con:

- - un mecanismo que proporciona un cambio continuo en la frecuencia de rotación del eje de transmisión en el rango de 0 a 1500 min -1

- - un dispositivo para instalar y fijar el conjunto de bomba probado con un controlador de velocidad, un embrague de avance de inyección de combustible y una bomba de cebado de combustible;

- - depósito de combustible, filtros de combustible grueso y fino;

- - un sistema de combustible que proporciona una presión de combustible en el cabezal de la bomba de hasta 2,3 MPa (23 kgf/cm 2);

- - un dispositivo para medir y tomar muestras de porciones del combustible suministrado por cada sección de la bomba de combustible de alta presión;

- - un dispositivo para calentar combustible y mantener su temperatura en el rango de (32 ± 2) ºС;

- – un contador que suma el número de carreras del émbolo, interconectado con un dispositivo para medir y seleccionar las porciones de combustible;

- – tacómetro para configurar el modo de velocidad;

- – un dial para ajustar la alternancia de alimentaciones entre las secciones de la bomba;

- - volante en el eje de transmisión de la bomba con un momento de inercia de 0,17 kg m 2 (1,7 kgf m.s 2);

- - el número necesario de manómetros, vacuómetros y tuberías;

- - un sistema adicional para suministrar aceite filtrado a la bomba de combustible con presión ajustable hasta 0,4 MPa (4 kgf / cm 2) y un sistema de suministro de aire comprimido con un dispositivo para un control suave de la presión desde 0 a 0, 15 MPa (de 0 a 1,5 kgf/cm 2) .

Los equipos y dispositivos de los stands deben cumplir con los requisitos de GOST 10578-95.

Para controlar las bombas de combustible de alta presión, además de los soportes, se requiere el siguiente equipo:

- - escalas de clase media de precisión según GOST 29329-92;

- - un dispositivo para controlar el inicio de la acción del regulador T 9597-111;

- - un dispositivo para controlar la cantidad de elevación del empujador T 9590-36.

Las pruebas de la bomba deben realizarse con combustible diesel filtrado de grado L de acuerdo con GOST 305-82 o un fluido de proceso que consiste en su mezcla con aceite industrial de acuerdo con GOST 20799-88, aceite de aviación de acuerdo con GOST 21743-76 o queroseno para iluminación según TU 38.401-58 -10-90, con una viscosidad de 5 a 6 mm 2/s (cSt) a una temperatura de (20±5) ºС.

Se permite utilizar una mezcla de fluidos de trabajo, compuesta por 40% RZh-3 TU 38.101.964-83 y 60% RZh-8 TU 38.101.883-33, con una viscosidad de 5 a 6 mm 2 /s (cSt) a una temperatura de (20 ± 5) ºС.

La temperatura del combustible medida en la conexión de salida del soporte con la línea de combustible a la bomba probada, al controlar la magnitud y la irregularidad de las alimentaciones cíclicas, debe ser (32 ± 2) ºС.

Antes de instalar la bomba en el soporte, verifique el juego axial del árbol de levas. Si el espacio supera los 0,1 mm, ajústelo con cuñas en el rango de 0,01 a 0,07 mm.

Cuando se aprietan los tornillos de la tapa del cojinete, el árbol de levas debe girar libremente en los cojinetes.

La verificación y el ajuste de la bomba de combustible deben realizarse con un juego de inyectores de banco modelo 261-03С, que tiene un área de flujo efectivo μf = 0,283 mm 2.

Está permitido comprobar y ajustar la bomba de combustible con un conjunto de inyectores que funcionen.

Cada inyector debe ser asignado a la sección correspondiente de la bomba de combustible y posteriormente instalado en el cilindro del motor que se conecta a esta sección.

Para el juego de banco de líneas de combustible de alta presión, se deben utilizar tuberías con una longitud de (415 ± 3) mm, la diferencia en el rendimiento de las líneas de combustible que componen el juego de banco no debe exceder 1 mm 3/ciclo.

Determine el rendimiento de la línea de combustible en una sección de alta presión, con una boquilla y un antiespumante de banco.

Compruebe si hay fugas en la bomba de combustible ajustada:

1. Cavidad de drenaje, para la cual se conecta herméticamente un tubo con un volumen interno de no más de 50 cm 3 (diámetro interno no más de 8 mm) al tapón de drenaje de aceite.

Sumerja el extremo libre del tubo en un recipiente con combustible a una profundidad no superior a 50 mm. Selle herméticamente el orificio roscado de la tapa de la trampilla de inspección del regulador y el tornillo de suministro de aceite.

Al drenaje de rosca suministre aire comprimido a una presión de 0,05 a 0,07 MPa (de 0,5 a 0,7 kgf / cm 2) en la octava cavidad de la bomba de combustible.

La bomba de combustible se considera apta si no se observan burbujas de aire en el recipiente con combustible durante 20 s;

2. Conexiones de la bomba de combustible. Esta prueba se realiza en un banco especial equipado con un juego de inyectores con líneas de combustible de alta presión. El fluido de trabajo es el mismo que para las bombas de prueba.

Ajustar los resortes de las boquillas a la presión de inicio de inyección de 21,0 a 21,8 MPa (de 210 a 218 kgf/cm 2).

Las superficies exteriores de la bomba de combustible deben estar secas.

Modo de prueba: nominal, la palanca de control del controlador de velocidad debe descansar contra el perno para limitar la velocidad máxima.

La presión del combustible en la línea de la bomba de combustible debe ser de 0,05 a 0,10 MPa (de 0,5 a 1,0 kgf/cm 2), la temperatura del combustible de 50 a 60 ºС.

Duración de la prueba 45 min.

No se permiten fugas de combustible a través de los sellos y conexiones de la bomba de combustible.

3. Estanqueidad de las líneas de combustible. Para ello, tape el orificio del tornillo de la válvula de derivación y los accesorios de la bomba de combustible.

Conecte la línea de combustible del banco al tornillo de suministro de combustible, retire la tapa de la bomba de combustible y aumente suavemente la presión del combustible en la línea a 2 MPa (20 kgf/cm 2).

Durante 15 segundos, no se permiten fugas de combustible por debajo de los tornillos, tapones del cuerpo, casquillos del émbolo, accesorios ni a través de las paredes.

Al revisar la bomba de combustible, se monitorea lo siguiente:

- – inicio geométrico de la inyección de combustible por secciones de bomba;

- – la cantidad y la desigualdad del suministro de combustible a través de las secciones de la bomba.

El inicio geométrico del bombeo de combustible por secciones de la bomba está determinado por el momento en que se detiene la salida de combustible de los accesorios de la bomba de combustible, verifique y ajuste en la posición del riel correspondiente al suministro nominal, mientras que el riel debe sobresalir ( 19 ± 1) mm desde el extremo de la bomba.

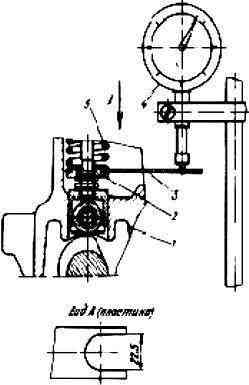

El inicio del bombeo de combustible por la primera sección de la bomba debe corresponder a la elevación del empujador (4,5 ± 0,05) mm desde la posición más baja hasta que el extremo del émbolo se superponga a la ventana de entrada del manguito.

Mida la elevación del empujador con un indicador (Fig. 2).

En el momento en que la primera sección comienza a bombear combustible, las marcas en el indicador de inicio de inyección de combustible y en el embrague de avance de inyección de combustible deben coincidir. El desfase de las marcas no debe exceder los 0,5º.

Las secciones de la bomba deben comenzar a bombear en el siguiente orden (en grados - ángulos del árbol de levas):

- Sección #1 - 0° Sección #4 - 180°

- Sección #3 - 45° Sección #5 - 225°

- Sección #6 - 90° Sección #7 - 270°

- Sección #2 - 135° Sección #8 - 315°

La desviación de los ángulos de rotación del árbol de levas correspondientes al inicio de la inyección de combustible por secciones de la bomba con respecto al inicio geométrico de la inyección de combustible por la primera sección de la bomba debe ser de ± 30 minutos, no más.

El inicio de la inyección de combustible se ajusta mediante el perno empujador.

Cuando se desenrosca el perno, el combustible empieza a fluir antes, cuando se enrosca, más tarde. Después del ajuste, bloquee el perno de ajuste con una tuerca.

Compruebe y ajuste la cantidad y uniformidad del suministro de combustible; en el siguiente orden:

- 1. Verifique la presión al inicio de la apertura de las válvulas de descarga, la cual debe ser de 1±0,15 MPa (10±1,5 kgf/cm 2).

La presión del inicio de apertura de las válvulas de descarga debe controlarse en el momento en que el combustible comienza a moverse desde líneas de combustible con un diámetro interno de (2 ± 0,05) mm o accesorios con un aumento gradual de la presión del combustible en el entrada a la bomba de combustible, la posición de la cremallera correspondiente al suministro de combustible cerrado y el orificio tapado en el tornillo de la válvula de derivación.

- 2. Verifique la presión del combustible en la línea de entrada a la bomba de combustible. La presión debe ser 0,075±0,025 MPa (0,75±0,25 kgf/cm 2 ) cuando la palanca de control descansa contra el perno de límite de velocidad máxima y la velocidad nominal del árbol de levas es 1030±10 min -1 para bomba de combustible 806.6-50 y 980±10 min -1 para bomba de combustible 807.6-50. Si es necesario, desenrosque el tapón de la válvula de derivación y ajuste la presión de apertura con arandelas.

- 3. Verifique el apriete de las válvulas de descarga. En la posición del carril correspondiente al corte de suministro, las válvulas de descarga no deben dejar pasar el flujo durante 2 minutos combustible bajo presión 0,11±0,1 MPa (1,1±1 kgf/cm 2).

Si hay una fuga, reemplace el kit de válvula de descarga.

- 4. Consulta la disponibilidad del recorrido en tren para apagar el feed. La reserva de carrera de la cremallera (valor del juego libre de la cremallera - juego) debe ser de al menos 1 mm cuando la palanca de control del regulador se apoya contra el perno limitador de velocidad mínima y a una velocidad del árbol de levas de 450 a 500 min -1.

Ajustable con un tornillo detrás del bastidor.

No se permite que el tornillo del yugo sobresalga más allá del extremo exterior de la cubierta del regulador.

5. Compruebe el inicio del corte del suministro de combustible de arranque a 230-250 min -1 cuando la palanca de control se apoya en el perno de límite de velocidad mínima al inicio del movimiento de la cremallera.

Si necesita aumentar la velocidad, retire el gancho de resorte de la palanca de la rejilla y atorníllelo en el resorte. Para reducir la velocidad, resulta el gancho.

Después de eso, coloque el gancho en la palanca del riel.

6. Comprobar el valor del suministro medio de combustible de arranque, que debe ser de al menos 230 mm 3/ciclo a una velocidad del árbol de levas de 80 ± 10 min -1

Se regula mediante el tornillo trasero solo en la dirección de aumentar el suministro de combustible.

7. Verifique la frecuencia de rotación del árbol de levas de la bomba, correspondiente al inicio de funcionamiento del controlador de velocidad, fíjela en el tacómetro en el momento en que el riel comienza a moverse en la dirección de corte del suministro, determinada mediante un dispositivo indicador. .

El inicio de la acción del regulador debe ocurrir a una velocidad del árbol de levas de 1065 a 1085 min -1 para la bomba de combustible 806.6-50 y de 1025 a 1045 min -1 para la bomba de combustible 807.6-50.

El ajuste debe realizarse con el perno de límite de velocidad máxima.

8. Verifique la velocidad de rotación correspondiente al corte total del suministro de combustible, fíjela en el tacómetro al final de la salida de combustible por los inyectores.

La parada completa de la alimentación debe ocurrir a una velocidad de 50-100 min -1 más que la velocidad del árbol de levas a la que el regulador comienza a funcionar.

Si es necesario, ajuste cambiando la posición del tornillo de la palanca de dos brazos.

Al atornillar el tornillo de la palanca de dos brazos, la frecuencia de rotación del árbol de levas, correspondiente al corte completo del suministro de combustible, disminuye, cuando se desenrosca aumenta.

Al mismo tiempo, el inicio del apagado también cambia, por lo que es necesario su posterior comprobación y ajuste.

Al final del ajuste, bloquee firmemente el tornillo de la palanca de dos brazos y el perno de limitación del modo máximo con tuercas.

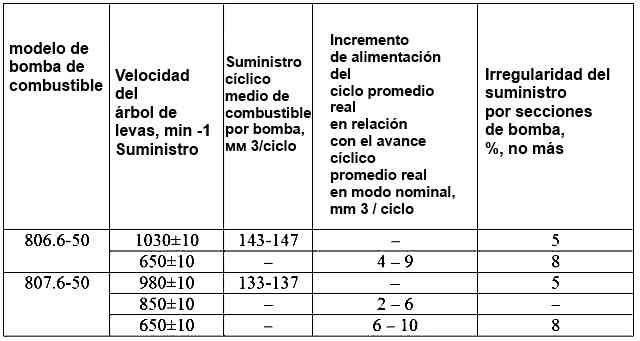

9. Verificar y, si es necesario, ajustar con el juego de inyectores de banco modelo 261-03C con la palanca de control del regulador apoyada contra el perno de límite de velocidad máxima, el suministro cíclico promedio de combustible, el incremento en el suministro cíclico promedio y el desnivel del suministro de combustible. por secciones, que debería ser:

q - suministro de combustible cíclico promedio por la bomba en modo nominal.

El valor del avance cíclico promedio se calcula como la suma del avance de todas las secciones dividida por el número de secciones.

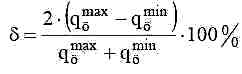

El suministro desigual de combustible por tramos se calcula mediante la fórmula:

- - qcmax – suministro máximo de combustible cíclico por secciones, mm 3/ciclo;

- - qcmin – suministro mínimo de combustible cíclico por secciones, mm 3/ciclo.

10. Comprueba el funcionamiento del corrector de impulso, para ello necesitas:

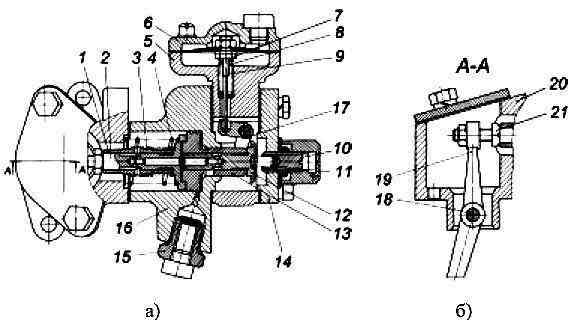

- - lavar el filtro de malla del racor 15 (Fig. 3) con gasolina limpia y soplarlo bien con aire comprimido;

- - limpie el orificio de calibración en el cuerpo del corrector con un alambre suave con un diámetro de 0,5 a 0,7 mm;

- – compruebe la estanqueidad de la cavidad de la membrana correctora.

Para hacer esto, al agujero aire bajo una presión de 0,06 ± 0,01 MPa (0,6 ± 0,1 kgf/cm 2) en la tapa de la carcasa de la membrana.

Cuando el conducto de suministro de aire está completamente bloqueado, la caída de presión en la cavidad de la membrana en 2 minutos no debe exceder los 0,01 MPa (0,1 kgf/cm 2);

- con la palanca de control apoyada contra el perno de limitación de velocidad máxima, ajuste la velocidad de rotación a 650 ± 10 min -1 y ponga el aceite a una presión de 0,275 ± 0,025 MPa (2,75 ± 0,025 kgf / cm 2).

Para poner en funcionamiento el corrector de impulso, cierre el suministro de combustible una vez usando el soporte basculante, luego mueva el soporte basculante a la posición de alimentación;

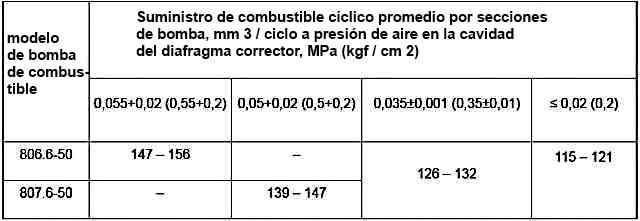

– verifique el valor de las alimentaciones cíclicas a diferentes presiones de aire en la cavidad de la membrana, que debe ser:

Es necesario reajustar el corrector si los valores medidos de los avances cíclicos difieren de los indicados.

El ajuste del valor del suministro cíclico de combustible a una presión de aire igual a cero, en el corrector de sobrealimentación incorporado, se realiza mediante el perno de ajuste 21 (Fig. 3).

Al atornillar un perno, la velocidad de avance aumenta, al desenroscar, disminuye. Después del ajuste, bloquee el perno con una tuerca.

El ciclo a presiones de aire intermedias se controla mediante la carcasa del resorte corrector.

Cuando se atornilla la carcasa del resorte, la cantidad de suministro de combustible disminuye, cuando se gira, aumenta. Después del ajuste, bloquee la carcasa del resorte con una tuerca.

Antes de reemplazar un diafragma desgastado (si es necesario), mida la protuberancia del vástago desde el extremo inferior de la tuerca en el diafragma con el conjunto del vástago.

Después de eso, reemplace la membrana y móntela con una varilla con el mismo saliente de la varilla con una precisión de 0,1 mm, mientras se hunde el extremo del carrete 12 (Fig. 3) con respecto al extremo del El pistón 13 debe ser de 0,2 a 0,9 mm en ausencia de un espacio entre el extremo del pistón y el cuerpo del corrector.

Al instalar el corrector de impulso después de desmantelar (si fuera necesario) en el regulador, mueva el riel de la bomba a la posición extrema de apagado con el soporte trasero e instale el corrector de impulso en la carcasa del corrector, luego suelte el soporte.

Compruebe el ajuste del corrector de impulso para detectar la presencia de un corte del suministro de combustible por parte del regulador.

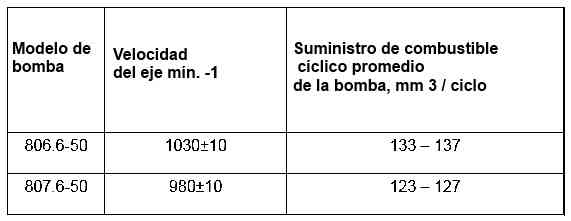

11. Con el tornillo de ajuste de potencia, cuando la palanca de control se apoya contra el perno de limitación de velocidad máxima, limitar los avances cíclicos nominales a los valores que deben ser:

Bloquee y selle de forma segura el tornillo de ajuste de potencia.

Compruebe la reserva de recorrido de la cremallera cuando la palanca de control del regulador se apoya contra el perno de límite de velocidad mínima y a una velocidad del árbol de levas de 650 min-1.

La reserva de recorrido del carril debe ser de al menos 0,5 mm.

Compruebe que el avance cíclico se apaga mediante el soporte basculante al girar 40-45° desde la posición inicial.

El suministro de combustible de los inyectores de todas las secciones de la bomba de combustible a cualquier velocidad del árbol de levas debe estar completamente cortado.

Instale las tapas en la bomba de combustible y el regulador y séllelas. Coloque un sello en el perno de ajuste de velocidad máxima.