Einbau der Pleuel- und Kolbengruppe D-245

Überprüfen Sie, ob die Größengruppe des Kolbensatzes mit der Größengruppe der Zylinderlaufbuchsen übereinstimmt

Kolben eines Satzes an einem Dieselmotor müssen derselben Größengruppe angehören, die der Größengruppe der Zylinderlaufbuchsen entspricht

Größengruppe "B"

Kolbenmanteldurchmesser 110 -0,05-0,07 mm

Zylinderlaufbuchsendurchmesser 110 +0,06+0,04 mm

Spalt zwischen Kolben und Laufbuchse 0,09–0,13 mm

Größengruppe "C"

Kolbenmanteldurchmesser 110 -0,07-0,09 mm

Zylinderlaufbuchsendurchmesser 110 +0,04+0,02 mm

Spalt zwischen Kolben und Laufbuchse 0,09–0,13 mm

Größengruppe "M"

Kolbenmanteldurchmesser 110 -0,09-0,11 mm

Zylinderlaufbuchsendurchmesser 110 +0,02 mm

Spalt zwischen Kolben und Laufbuchse 0,09–0,13 mm

Der Unterschied in der Masse der Kolben eines Satzes sollte 10 g nicht überschreiten.

Der Massenunterschied zwischen Pleuel und Kolben darf 30 g nicht überschreiten.

Überprüfen Sie, ob die Größengruppe der Pleuellager mit der Reparatur- oder Nenngröße der Pleuellagerzapfen übereinstimmt.

Größengruppen von Kolben und Zylinderlaufbuchsen sind in der Tabelle aufgeführt.

Bevor Sie die mit Pleuelstangen und Kolbenringen bestückten Kolben in die Laufbuchsen einbauen, wischen Sie den Zylinderlaufbuchsenspiegel, die Außenfläche der Kolben, die Arbeitsfläche der Pleuellagerschalen und den Kurbelwellenzapfen mit Druckluft ab.

Die Unrundheit und Toleranz des Längsschnittprofils des oberen Pleuelkopfbuchsenlochs beträgt 0005 mm.

Beim Einpressen der Buchse ist auf deren symmetrische Lage zur Mittelebene des Pleuels zu achten.

Nach dem Bohren sollte die Oberfläche des oberen Kopfbuchsenlochs keine Markierungen oder Grate aufweisen, die Rauheit der bearbeiteten Oberfläche sollte Ra≤0,63 µm betragen

Auf der Oberseite der Buchse ist eine spiralförmige oder radiale Markierung mit einer Breite von nicht mehr als 0,1 mm zulässig.

Auf der Oberfläche des Pleuelbolzens sind keine Risse und Risiken zulässig. Das Bolzengewinde muss sauber sein, ohne Kerben oder Grate.

Die Oberfläche des Kolbenbolzens sollte frei von Flecken, Kerben und Rissen sein.

Der Unterschied in der Masse der Finger eines Dieselmotors sollte 10 g nicht überschreiten.

Der ungeölte Bolzen sollte sich durch Handkraft leicht in der Pleuelstange drehen lassen, kein seitliches Ausschwenken aufweisen und nicht unter dem Einfluss seines Eigengewichts aus der Pleuelstange fallen.

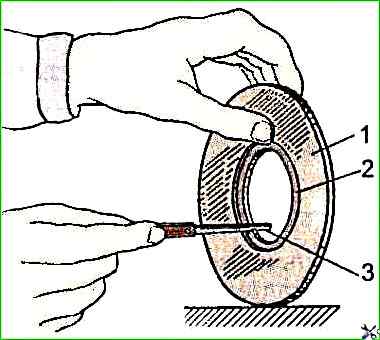

Das radiale Spiel (Spiel) zwischen dem Kolbenring und der Kontrolllehre für den oberen Kompressionsring sollte auf nicht mehr als 10 % der Oberfläche und nicht näher als 20° von der Verriegelung 0,02 mm nicht überschreiten; und bei Ölabstreifringen sollte die Ovalität zwischen 0,15 und 0,65 mm liegen

Der Spalt an der Verbindungsstelle der Ringe muss zwischen 0,3 und 0,6 mm liegen. Eine Anpassung dieses Spalts ist nicht zulässig.

Die Zugfestigkeit der Ringe beim Biegen des Rings beträgt nicht weniger als 441 Nm.

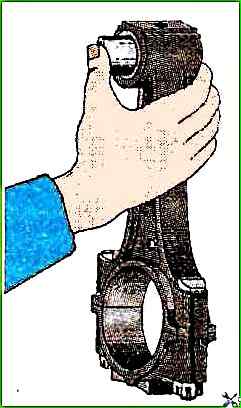

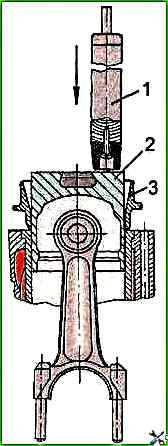

Es wird empfohlen, die Pleuelstange mit dem Kolben und dem Bolzen mithilfe eines speziellen Dorns zusammenzubauen, wie in Abbildung 3 gezeigt.

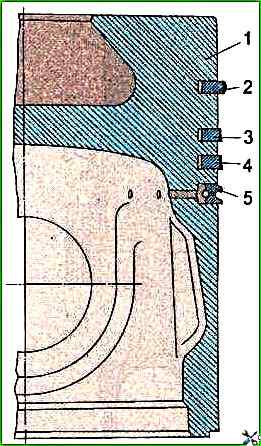

Jeder Kolben ist mit einem oberen Kompressionsring ausgestattet, der an der Außenfläche mit Chrom beschichtet ist, zwei (oder einem) Kompressionskegelringen und einem kastenförmigen Ölabstreifring mit Federexpander.

Die Kompressionskegelringe an der Endfläche des Schlosses sind mit der Oberseite markiert, die beim Einbau der Ringe zum Kolbenboden zeigen sollte

Die Verbindung des Ölabstreifring-Expanders darf nicht mit der Ringverriegelung übereinstimmen.

Ölabstreifer-Kolbenringe werden mit einer Markierung (Extrusion) auf der Oberfläche des Rings 7–20 mm vom Schloss bis zum Kolbenboden angebracht.

Wenn sich der Kolben in horizontaler Position dreht, sollten die Kolbenringe frei sein, ohne zu verklemmen , bewegt sich in seinen Rillen und versinkt in ihnen unter dem Einfluss seiner eigenen Masse.

Die Kolbenringsicherungen müssen in gleichen Abständen am Umfang positioniert sein.

Der Zylinderlaufbuchsenspiegel, die Kolben mit Kolbenringen, die Kurbelzapfen und die Kurbelzapfenlager müssen mit Motoröl geschmiert werden.

Die Schlösser benachbarter Kolbenringe müssen in einem Winkel von 180° angeordnet sein.

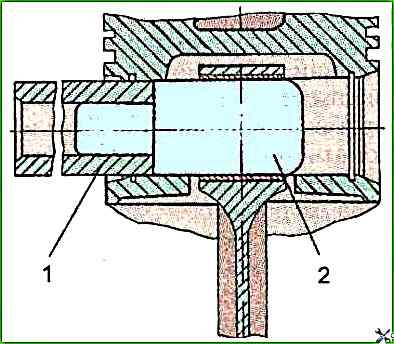

Um die Kolben in die Blockhülse einzubauen, müssen Sie die Dorne I 806.01.200 und I 804.01.200 verwenden.

Das Anzugsdrehmoment der Pleuelschraubenmuttern sollte zwischen 180 und 200 Nm liegen.

Das Axialspiel der unteren Pleuelköpfe an den Pleuelzapfen darf an keiner Stelle der Kurbelwelle mehr als 1 mm betragen.

Der neue Dieselmotor hat ein Axialspiel im Bereich von 0,15–0,4 mm.

Das Drehmoment der Kurbelwelle nach dem Anziehen aller Muttern der Pleuelschrauben sollte 60 Nm nicht überschreiten.

Am oberen Totpunkt sollte die Ebene der Unterseite jedes Kolbens 0,3–0,55 mm über die obere Ebene des Zylinderblocks hinausragen.

Der Spalt zwischen Kolbenkopf und Laufbuchse im Abstand von 3 mm von der oberen Ebene des Blocks muss mindestens 0,2 mm betragen.