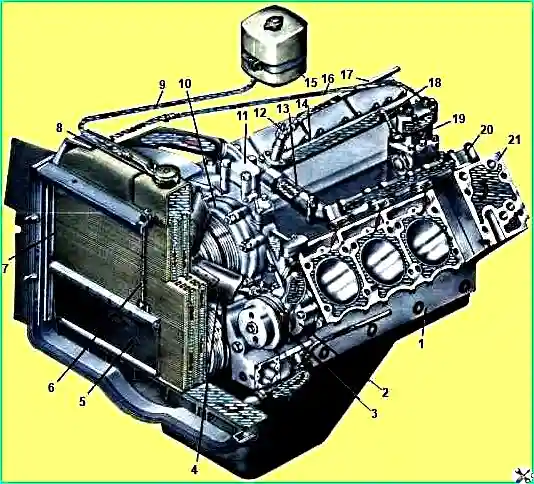

Motorkühlsystem – flüssig, geschlossener Typ, mit erzwungener Kühlmittelzirkulation

Hauptelemente des Kühlsystems: Wasserpumpe, Kühler mit Vorhang, Thermostate, Lüfter, Flüssigkeitskupplung für den Lüfterantrieb, Flüssigkeitskupplungsschalter, Ausgleichsbehälter, Verbindungsleitungen.

Die Wasserpumpe, die Thermostate mit Thermostatkasten, der Lüfter, die Flüssigkeitskupplung für den Lüfterantrieb und der Flüssigkeitskupplungsschalter sind an der Vorderseite des Motors installiert.

Die Wasserpumpe ist vorne links am Zylinderblock verschraubt.

Um den Zugang zur Demontage der Wasserpumpe und der Flüssigkeitskupplung des Fahrzeuglüfterantriebs zu ermöglichen, entfernen Sie die Kühlerverkleidung sowie den Wasser- und Ölkühler.

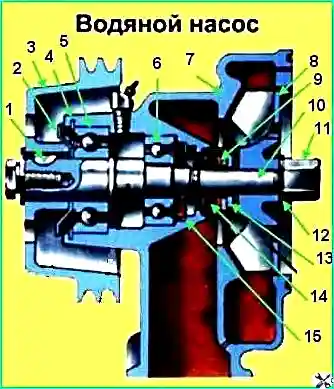

Die Wasserpumpe sollte nur zerlegt werden, wenn die Laufraddichtung verschlissen oder beschädigt ist und wenn die Lager verschlissen sind. Aus der Pumpenablassöffnung austretendes Kühlmittel weist auf Verschleiß oder Schäden an der Laufraddichtung hin.

Um die Wasserpumpe zu demontieren (Abb. 2), drücken Sie die Riemenscheibe 3 von der Rolle 10, entfernen Sie den Schlüssel 1 und den Staubabweiser 2;

Sicherungsring 4 entfernen, Mutter 11 abschrauben und abschrauben, Laufrad 8, Dichtring 9 und Anlaufring 13 entfernen;

Welle 10, montiert mit Lager 5 und 6, aus Gehäuse 7 herausdrücken, Wasserabweiser 15 und Wasserpumpen-Öldichtung mit Dornen herausdrücken, Lager 5 und 6 von Welle 10 abdrücken.

Bauen Sie die Wasserpumpe in der umgekehrten Reihenfolge der Demontage zusammen (12 – Sicherungsscheibe, 14 – Öldichtung).

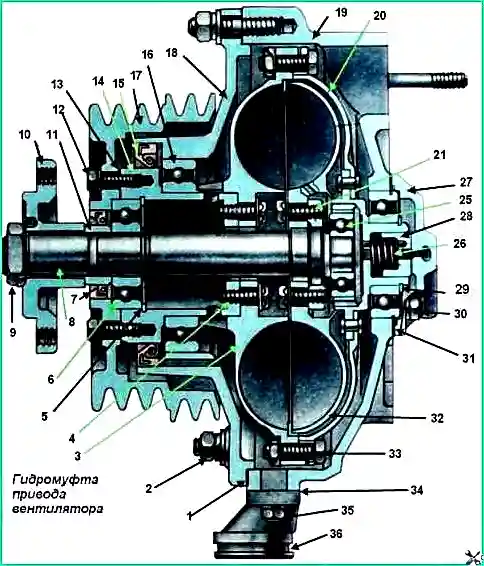

Die Flüssigkeitskupplung für den Lüfterantrieb (Abb. 3) und der Lüfter sind an der Vorderseite des Zylinderblocks verschraubt.

Wenn die Reibflächen der Dichtung 28 und der Abdeckung 27 abgenutzt sind, tritt ein Ölleck auf und die Flüssigkeitskupplung funktioniert nicht, d. h. sie überträgt keine Drehung auf den Lüfter.

Um diese Fehlfunktion zu beheben, entfernen Sie die Flüssigkeitskupplung vom Motor.

Muttern 30 an der ausgebauten Hydraulikkupplung lösen, Deckel 27 vorsichtig abnehmen und verschlissene Teile ersetzen bzw. reparieren.

Bei der vollständigen Demontage der hydraulischen Kupplung den Splint lösen und die Mutter 9 abschrauben, die Unterlegscheibe entfernen und die Nabe 10 zusammendrücken.

Schrauben Sie die Schrauben 12 vorsichtig ab, um die Dichtung nicht zu beschädigen, und trennen Sie die Riemenscheibe 17 mit der Manschette 7 von der Welle 14.

Entfernen Sie die Riemenscheibe, die Dichtung 13 und die Buchse 11. Schrauben Sie die Muttern 30 ab, entfernen Sie vorsichtig die Abdeckung 27, die Dichtung 31, die Dichtung 28 und die Feder 26. Entfernen Sie die Druckringe 23 und 29.

Schrauben Sie die Muttern 2 ab, schwenken Sie vorsichtig das Gehäuse 18 und entfernen Sie die hydraulische Kupplungsbaugruppe von der Gehäusehalterung 19.

Schrauben Sie die Schrauben 33 ab und trennen Sie das mit der Welle 8 und dem Gehäuse 20 zusammengebaute Antriebsrad 32 vom Antriebsrad 3.

Gehäuse 18 vom Lager 16 abnehmen. Lager 6 mit einem Dorn aus der Welle 14 drücken, Anlaufring 5 entfernen.

Im Notfall (Bruch von Lager 16 oder Rad 3) Schrauben 4 herausdrehen, Unterlegscheiben entfernen, Antriebsrad 3 und Lager 16 von Welle 14 drücken.

Drücken Sie das Lager 24 von der Antriebswelle 22. Drücken Sie mit einem Dorn die mit dem Lager 25 zusammengebaute angetriebene Welle 8 von der Antriebswelle 22. Drücken Sie das Lager 25 von der Welle 8.

Im Notfall lösen Sie die Schrauben 21 und drücken die Welle 8 aus dem angetriebenen Rad 32. Wenn das Gehäuse 20 oder die Antriebswelle 22 defekt ist, ersetzen Sie diese durch neue zusammengebaute.

Montieren Sie die Kupplung in umgekehrter Reihenfolge wie die Demontage. Erfüllen Sie gleichzeitig eine Reihe von Anforderungen.

Vor dem Aufpressen von Rad 3 auf Welle 14 und Rad 32 auf Welle 8 müssen die Räder im Ölbad auf eine Temperatur von 100° C erhitzt werden.

Überprüfen Sie nach dem Zusammenbau der Flüssigkeitskupplung die Drehung der Wellen 14 und 8.

Wenn Sie die Nabe 10 auf die Welle 8 drücken, verwenden Sie das M8-Gewindeloch am vorderen Ende der Welle.

Es ist inakzeptabel, die Nabe mit einem Hammer auf die Welle zu drücken Die Lager könnten beschädigt sein.

Beim Drehen durch die Riemenscheibe 17 sollte sich die Welle 14 frei drehen, ohne zu blockieren. Bei feststehender Riemenscheibe 17 sollte sich die Lüfternabe 10 mit der Welle 8 frei und ohne Blockierung drehen können.

Vor dem Einbau die Manschetten 7 und 15 mit dem Schmiermittel CIATIM-201 schmieren.

Vor dem Einbau die Dichtungen 1, 13 und 31 mit Fett schmieren (34 – Dichtung, 35 – Mutter, 36 – Abflussrohr).

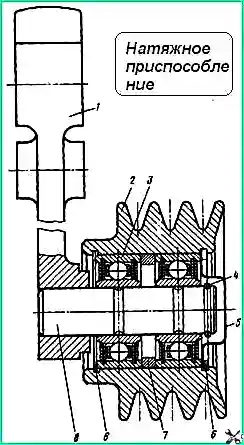

Der Spanner (Abb. 4) wird verwendet, um die Spannung der Antriebsriemen der Flüssigkeitskupplung von der Kurbelwellenriemenscheibe aus einzustellen.

Um die Spannvorrichtung zu entfernen, lösen Sie die Muttern der beiden Bolzen, mit denen die Spannvorrichtung am Körper der Flüssigkeitskupplungshalterung befestigt ist.

Wenn Sie die Riemenscheibenlager austauschen, entfernen Sie den vorderen Federring 6, die Abdeckung 5 und den Sicherungsring 4.

Entfernen Sie die mit den Lagern 3 zusammengebaute Riemenscheibe 2 von der Achse 8.

Entfernen Sie den hinteren Federring 6 und drücken Sie die Lager aus der Riemenscheibe.

Achse 8 wird nur im Notfall aus Hebel 1 gedrückt.

Montieren Sie die Spannvorrichtung in umgekehrter Reihenfolge wie die Demontage (7 - Distanzring).

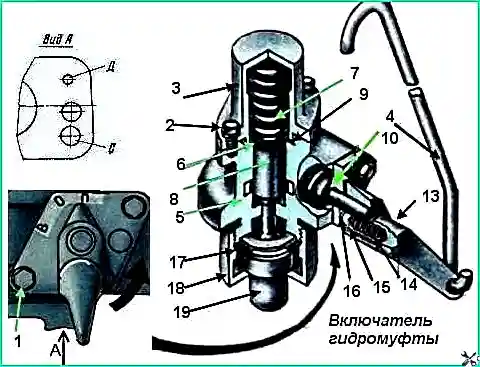

Der Flüssigkeitskupplungsschalter (Abb. 5) ist im vorderen Teil des Motors an der Leitung installiert, die die rechte Zylinderbank mit Kühlmittel versorgt.

Bei Ural-Fahrzeugen wird der Schalter über die Stange 4 ferngesteuert.

Überprüfen Sie im Frühjahr während der saisonalen Fahrzeugwartung unter Prüfstandsbedingungen die Ansprechtemperatur des Flüssigkeitskupplungsschalters im Automatikmodus (Hebel 13 steht auf Position B).

Passen Sie bei Bedarf die Ansprechtemperatur des Schalters an, indem Sie die Dicke des Pakets der Einstellscheiben 17 ändern.

Um die Funktion des Schalters im Automatikmodus zu überprüfen, entfernen Sie ihn vom Motor.

Schließen Sie eine Rohrleitung mit Motoröl unter einem Druck von 7 kgf/cm 2 an Kanal „D“ an und senken Sie Mutter 18 und Sensor 19 in einen Behälter mit erhitztem Wasser.

Messen Sie die Temperatur des Wassers im Gefäß in der Nähe des Sensors mit einem Quecksilberthermometer mit einem Teilungswert von 1 °C. Erhitzen Sie das Wasser im Gefäß unter ständigem Rühren.

Der Schalter ist richtig eingestellt. Wenn er bei einer Wassertemperatur von 85–90 °C betätigt wird, fließt Öl aus Kanal „C.“

Wenn der Schalter bei Temperaturen über 85–90 °C funktioniert, reduzieren Sie die Dicke des Pakets der Einstellscheiben 17.

Wenn die Unterlegscheiben nicht zum Einstellen der Ansprechtemperatur verwendet werden können, tauschen Sie den Sensor aus.

Im Falle einer vollständigen Demontage lösen Sie die Schrauben 2, entfernen Sie die Abdeckung 3, die Feder 7, die Unterlegscheibe 6 und entfernen Sie die Spule 8 vom Gehäuse 5.

Schrauben 1 herausdrehen, Deckel 16 mit Stopfen 11 und Hebel 13 abnehmen.

Mutter 18 abschrauben, Sensor 19 und Einstellscheiben entfernen. 17. Schlagen Sie bei Bedarf den Stift 12 heraus und trennen Sie den Stecker 11 von der Abdeckung 16 und dem Hebel 13, entfernen Sie die Feder 14 und den Halter 15 (9 und 10 sind O-Ringe).

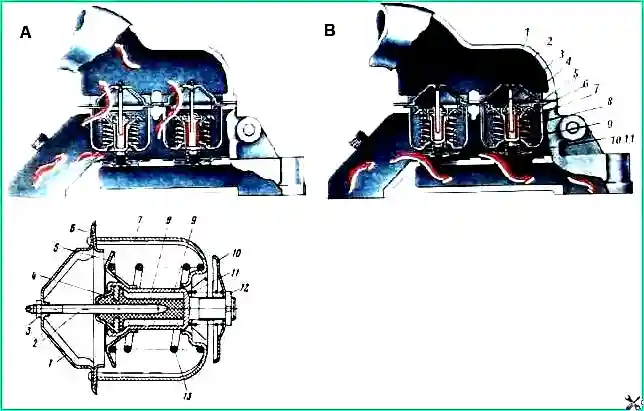

Thermostate (Abb. 6) sind in einem Thermostatkasten installiert, der sich an der Gehäusehalterung der Flüssigkeitskupplung des Lüfterantriebs befindet.

Um die Thermostate zu entfernen, lösen Sie die Schrauben und entfernen Sie die Abdeckung des Thermostatkastens.

Thermostate steuern die Öffnungstemperatur und den vollen Hub des Ventils 10.

Das Thermostat-Prüfdiagramm ist in Abb. dargestellt. 7. Nachdem Sie das Wasser auf eine Temperatur von 70° C erhitzt haben, führen Sie das weitere Erhitzen unter ständigem Rühren durch.

Nehmen Sie die Temperatur, bei der der Ventilhub 0,1 mm beträgt, als Beginn der Ventilöffnung.

Der Beginn der Ventilöffnung sollte bei einer Temperatur von 78–82 °C erfolgen, die vollständige Öffnung sollte bei 90–95 °C erfolgen. Vollständig Ventilhub 6,8–8,5 mm.

Die Kühlerbaugruppe mit Lüftergehäuse, Rahmen und Ölkühler wird am ersten Querträger des Rahmens montiert.

Die Hauptstörungen des Kühlers können sein: äußere Verschmutzung des Kerns, Beschädigung der Rohre, Dellen und Risse an den Wänden des unteren und oberen Tanks, Bruch und Risse der Rohre.

Bei der Verwendung von Wasser als Kühlmittel kann es zu Kalkablagerungen kommen.

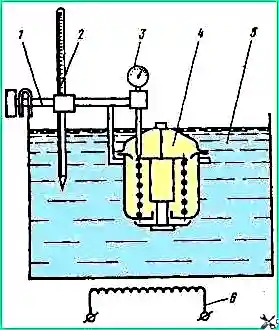

Vor Reparaturen, um den Ort des Lecks zu identifizieren und nach Reparaturen, um die Dichtheit zu überprüfen, prüfen Sie den Kühler mit Luft unter einem Druck von 1,0–1,2 kgf/cm 2 und tauchen Sie ihn in ein Wasserbad.

Um die äußere Oberfläche des Kerns von Verunreinigungen zu reinigen, spülen Sie ihn mit einer heißen alkalischen Lösung ab.

Löten Sie beschädigte Außenrohre mit Weichlot, ohne den Kühler zu demontieren. Interne (nicht lötbare) Rohre können gesteckt werden.

Die Anzahl der verschlossenen Rohre sollte nicht mehr als 5 % der Gesamtzahl der Kernrohre betragen.

Wenn eine große Anzahl beschädigter Rohre vorhanden ist und die Befestigung der Rohre an den Tanks repariert werden soll, öffnen (löten) Sie die oberen und unteren Tanks und ersetzen Sie die Rohre durch neue.

Begradigen Sie die Dellen in den Tankwänden, löten Sie die Risse mit Flicken aus 1,0-1,2 mm dickem Messingblech.

Wenn Sie im Frühjahr während der saisonalen Wartung Wasser als Kühlmittel verwenden, spülen Sie das Kühlsystem, um Kalkablagerungen zu entfernen.

Dazu gießen Sie Wasser unter Zugabe von technischem Trilon 20 g pro Liter Wasser in das System.

Lassen Sie die Lösung nach einem Tag Autobetrieb ab. Täglich mit frischer Lösung füllen und das System 4–5 Tage lang spülen.

Wenn Sie die niedrig gefrierende Tosol-A-Flüssigkeit als Kühlmittel verwenden, verdünnen Sie diese im Verhältnis zur Umgebungstemperatur im Winter mit weichem, sauberem Wasser.