Die Reparatur der Kurbelwelle besteht aus dem Nachschleifen der Haupt- und Pleuellagerzapfen auf die nächste Reparaturgröße

Die Reparaturmaße der Pleuel- und Hauptlagerzapfen richten sich nach den in der Tabelle angegebenen Abmessungen der als Ersatzteile gelieferten Pleuel- und Hauptlagersätze. 2. Toleranzen der Hauptteile des UAZ-3151-Motors

Das Radialspiel in der Pleuelstange und den Hauptlagern der Kurbelwelle sollte 0,020–0,049 mm bzw. 0,020–0,066 mm betragen.

Schleifen Sie die Zapfen mit einer Toleranz von 0,013 mm nach.

Sollten die Abmessungen von Pleuel und Hauptlagerzapfen nicht übereinstimmen, müssen diese auf ein Reparaturmaß geschliffen werden.

Die Fasen und Löcher am vorderen und hinteren Ende der Kurbelwelle sind nicht für den Einbau in eine Schleifmaschine geeignet. Machen Sie dazu abnehmbare Glaszentren.

Drücken Sie die vordere Mitte auf einen Hals mit einem Durchmesser von 38 mm und zentrieren Sie die hintere Mitte entlang des Außendurchmessers des Flansches (Ø122 mm) der Welle und schrauben Sie sie fest.

Stellen Sie bei der Herstellung von Übergangsmitten sicher, dass die Mitte und die Befestigungslöcher konzentrisch sind.

Ohne diese Bedingung zu beachten, ist es unmöglich, die erforderliche Konzentrizität des Schwungrads und der Getriebesitze zu den Achsen der Hauptlagerzapfen sicherzustellen.

Wenn Sie die Pleuelzapfen schleifen, montieren Sie die Welle auf zusätzlichen Zentren, koaxial zu den Achsen der Pleuelzapfen.

Hierfür können Sie Glaszentrierungen verwenden, die mit Flanschen mit zwei zusätzlichen Mittellöchern im Abstand von 46 ± 0,05 mm vom Mittelloch versehen sind.

Für das vordere Ende ist es besser, einen neuen Mittelflansch anzufertigen, der auf einem Hals mit einem Durchmesser von 40 mm (auf einem Schlüssel) montiert und zusätzlich mit einer in ein Gewindeloch eingeschraubten Schraube (Ratsche) gesichert wird.

Vor dem Schleifen der Zapfen vertiefen Sie die Fasen an den Kanten der Ölkanäle, sodass ihre Breite nach Entfernung der gesamten Schleifzugabe 0,8–1,2 mm beträgt.

Verwenden Sie dazu einen Schmirgelstein mit einem Spitzenwinkel von 60–90°, der von einer elektrischen Bohrmaschine angetrieben wird.

Berühren Sie beim Schleifen der Pleuellagerzapfen nicht die Seitenflächen der Lagerzapfen mit der Schleifscheibe, um das Axialspiel der Pleuelstangen nicht zu beeinträchtigen.

Halten Sie den Radius des Übergangs zur Seitenfläche auf 3,5 mm.

Mit reichlich Emulsionskühlung mahlen.

Während des Schleifvorgangs Folgendes beachten:

- 1. Der Abstand zwischen den Achsen der Haupt- und Pleuelzapfen beträgt 46 ± 0,05 mm.

- 2. Kegelform, Tonnenform, Sattelform, ovale Form und geschnittene Hälse nicht mehr als 0,005 mm.

- 3. Die Winkelposition der Pleuelzapfen beträgt ±0°10'.

- 4. Die Nichtparallelität der Achsen der Pleuelzapfen zur Achse der Hauptzapfen beträgt über die gesamte Länge des Pleuelzapfens nicht mehr als 0,012 mm.

- 5. Der Rundlauffehler (bei Montage der Welle mit den äußeren Hauptzapfen auf den Prismen) der mittleren Hauptzapfen beträgt nicht mehr als 0,02 mm, der Zapfen für das Nockenwellenrad bis zu 0,03 mm und der Zapfen für die Riemenscheibennabe und das hintere Öl Dichtung bis 0,04 mm.

Waschen Sie nach dem Schleifen der Lagerzapfen die Kurbelwelle und reinigen Sie die Ölkanäle von abrasiven und harzigen Ablagerungen.

Schrauben Sie die Stopfen der Schmutzfänger ab.

Nachdem Sie die Schmutzfänger und Kanäle gereinigt haben, schrauben Sie die Stopfen wieder fest und sichern Sie sie jeweils, um ein spontanes Herausdrehen zu verhindern.

Reinigen Sie die Ölkanäle auch bei Betriebsreparaturen des Motors, wenn die Kurbelwelle aus dem Block entfernt wird.

Bauen Sie nach der Reparatur die Kurbelwelle mit dem gleichen Schwungrad und der gleichen Kupplung wie vor der Reparatur wieder zusammen.

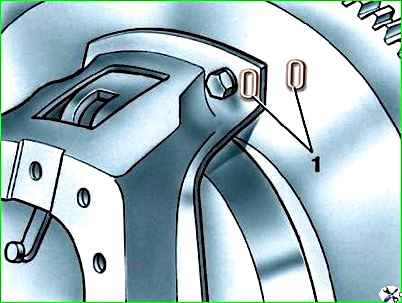

Montieren Sie die Kupplung am Schwungrad entsprechend der werkseitigen „O“-Markierung auf beiden Teilen, eines gegenüber dem anderen, in der Nähe einer der Schrauben, mit denen das Kupplungsgehäuse am Schwungrad befestigt ist (Abb. 1).

Bevor Sie die Kurbelwellen- und Kupplungsbaugruppe in den Motor einbauen, müssen Sie sie auf einer Spezialmaschine dynamisch auswuchten.

Richten Sie die angetriebene Kupplungsscheibe mit der Getriebewelle oder einem speziellen Dorn vorab aus.

Beseitigen Sie Unwucht, indem Sie mit einem Bohrer mit einem Durchmesser von 12 mm Metall in einem Radius von 158 mm in den Schwungradrand bohren.

Die Bohrtiefe sollte 12 mm nicht überschreiten. Zulässige Unwucht – nicht mehr als 70 g/m².

Austausch der Haupt- und Pleuellager der Kurbelwelle

Zu den Ersatzteilen gehören Haupt- und Pleuellagerschalen in Nenn- und sieben Reparaturgrößen, die in der Tabelle aufgeführt sind. 2. Toleranzen der Hauptteile des UAZ-3151-Motors

Auskleidungen in Reparaturgröße unterscheiden sich von Auskleidungen in Nenngröße durch einen um 0,05 reduzierten Innendurchmesser; 0,25; 0,50; 0,75; 1,0; 1,25 und 1,50 mm.

Ersetzen Sie die Haupt- und Pleuellagerschalen ohne Anpassung.

Je nach Verschleiß der Lagerzapfen sollten beim ersten Wechsel der Laufbuchsen Laufbuchsen der Nenngröße oder im Extremfall der ersten Reparaturgröße (um 0,05 mm reduziert) verwendet werden.

Lager der zweiten und weiterer Reparaturgrößen erst nach dem Schleifen der Kurbelwellenzapfen in den Motor einbauen.

Wenn sich durch wiederholtes Schleifen die Durchmesser der Kurbelwellenzapfen so stark verkleinern, dass sich die Laufbuchsen der letzten Reparaturgröße dafür als ungeeignet erweisen, dann bauen Sie den Motor mit einer neuen Welle wieder zusammen.

Das Radialspiel im Pleuel und im Hauptlager der Kurbelwelle sollte 0,020–0,049 mm bzw. 0,020–0,066 mm betragen.

Überprüfen Sie die Größe des Radialspiels mit einem Satz Prüfspitzen aus Kupferfolie mit einer Dicke von 0,025; 0,05; 0,075 und 0,1 mm, in Streifen mit einer Breite von 6–7 mm und etwas weniger als der Breite des Liners geschnitten.

Die Kanten der Sonden müssen gereinigt werden, um Schäden an der Oberfläche des Liners zu vermeiden.

Prüfen Sie das Radialspiel in der folgenden Reihenfolge:

- 1. Entfernen Sie die Abdeckung mit der Auskleidung vom zu prüfenden Hals und platzieren Sie eine vorgeölte 0,025 mm dicke Prüfspitze über der Auskleidung.

- 2. Ersetzen Sie die Abdeckung durch die Auskleidung und ziehen Sie die Schrauben fest, während die Schrauben der übrigen Abdeckungen gelöst werden müssen.

- 3. Drehen Sie die Kurbelwelle von Hand in einem Winkel von nicht mehr als 60–90°, um eine Beschädigung der Oberfläche der Laufbuchse mit der Fühlerlehre zu vermeiden.

Wenn sich die Welle zu leicht dreht, ist der Spalt größer als 0,025 mm.

In diesem Fall wiederholen Sie den Test mit Sonden 0,05; 0,075 mm usw. bis es unmöglich wird, die Kurbelwelle zu drehen.

Die Dicke der Fühlerlehre, bei der sich die Welle mit spürbarer Kraft dreht, wird als gleich dem tatsächlichen Wert des Spalts zwischen der Laufbuchse und dem Kurbelwellenzapfen angesehen.

Beachten Sie beim Austauschen von Ohrhörern Folgendes:

- 1. Wechseln Sie die Einsätze ohne Einstellarbeiten.

- 2. Stellen Sie sicher, dass die Verriegelungsvorsprünge an den Verbindungsstellen der Liner frei (von Hand) in die Nuten in den Schachtbetten passen.

- 3. Reinigen Sie gleichzeitig mit dem Austausch der Lager auch die Schmutzfänger in den Pleuelzapfen.

Die Pleuellager können ausgetauscht werden, ohne den Motor aus dem Fahrzeugchassis auszubauen.

Ersetzen Sie die Hauptlager, wenn der Motor aus dem Fahrzeugchassis ausgebaut ist.

Lassen Sie den Motor nach dem Austausch der Laufbuchsen einlaufen, wie unter „Einfahren des Motors nach der Reparatur“ beschrieben.

Wenn der Motor beim Austausch der Laufbuchsen nicht ausgebaut wurde, sollte die Geschwindigkeit während der ersten 1000 km 50 km/h nicht überschreiten.

Überprüfen Sie gleichzeitig mit dem Austausch der Laufbuchsen das Axialspiel im Kurbelwellendrucklager, das 0,075–0,175 mm betragen sollte.

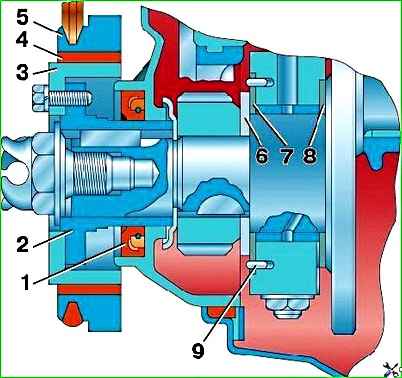

Wenn das Axialspiel mehr als 0,175 mm beträgt, ersetzen Sie die Unterlegscheiben 7 (Abb. 2) und 8 durch neue.

Die vordere Unterlegscheibe wird in vier Stärken hergestellt:

- 2.350–2.375;

- 2.375–2.400;

- 2.400–2.425;

- 2.425–2.450 mm.

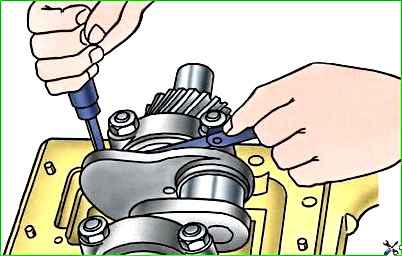

Um das Spiel im Drucklager zu überprüfen, platzieren Sie einen Schraubendreher (Abb. 3) zwischen der ersten Kurbel der Welle und der Vorderwand des Blocks und drücken Sie die Welle in Richtung des hinteren Endes des Motors.

Bestimmen Sie dann mit einer Fühlerlehre den Spalt zwischen dem Ende der hinteren Unterlegscheibe des Drucklagers und der Ebene der Schulter des ersten Hauptlagerzapfens.

Überprüfen Sie vor dem Einbau der Laufbuchsen die Ausrichtung der Hauptlagerzapfen der Kurbelwelle (Ablenkungspfeil).

Bauen Sie dazu die Kurbelwelle in die Mitte ein und prüfen Sie die Position der Achsen der Hauptlagerzapfen anhand der Anzeigewerte.

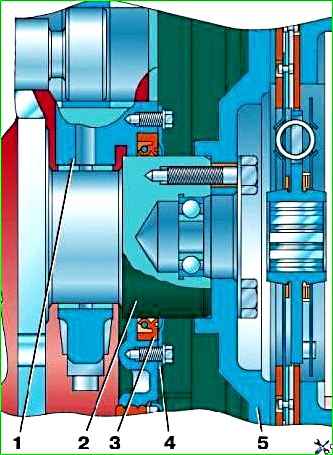

Das vordere und hintere Ende der Kurbelwelle sind mit Öldichtungen abgedichtet (Abb. 2 und 4).