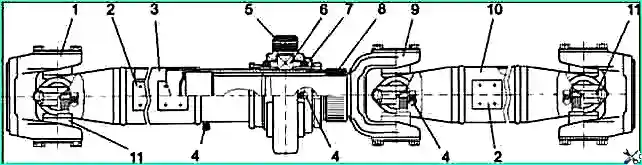

Das Kardangetriebe des Busses besteht aus zwei Wellen (Abb. 1), einem Zwischenlager und drei Kardangelenken

Kardanantrieb: 1 - Antriebswellenflansch; 2 - Ausgleichsplatte; 3 - Zwischenkardanwelle; 4 - Öler; 5 - Stützkissen der Zwischenwelle; 6 - Lager; 7 - Dichtungsring; 8 - Keilwellen-Gabeldichtung; 9 - Kardangabel mit Keilverzahnung; 10 - Kardanwelle; 11 - Kardanwellenkreuz

Die Zwischenlagerung der Antriebswelle besteht aus einem Kugellager, das in einem Gummikissen gelagert ist.

In der hinteren Abdeckung der Halterung befindet sich seitlich ein Öler zum Schmieren des Lagers.

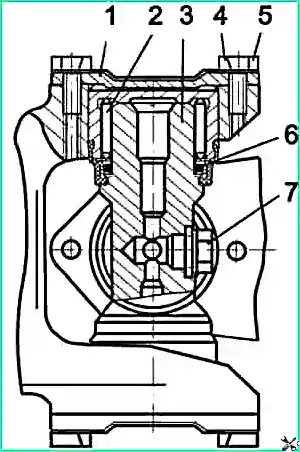

Der Aufbau der Lagerung der Kardangelenktraversen ist in Abb. dargestellt. 2.

Kardankreuz: 1 - Lagerdeckel; 2 - Lager; 3 - Kardankreuz; 4 - Sicherungsplatte; 5 - Bolzen; 6 - Dichtungsring; 7 - Stopfen oder Öler

Bei der Wartung des Kardangetriebes werden die Lager der Querträger und Stützen geschmiert, das Fett in der Keilwellenverbindung erneuert und die Befestigung der Flansche und Stützen überprüft.

Je nach Ausführung des Kardanantriebs kann die Schmierung der Gelenke der Querträger über Schmiernippel oder durch Austausch des Schmiermittels nach Demontage des Gelenks erfolgen.

Der Ecköler wird in den Mittelteil des Kreuzes eingeschraubt. Die Scharniere verfügen über ein Fließschmiersystem (ventillos).

Bei der nächsten Wartung wird überschüssiger Schmierstoff mit Verschleißprodukten durch die Lagerdichtung herausgedrückt.

Verfügt der Bus über einen Kardanantrieb ohne Kreuzschmiernippel, wird der Schmierstoff ausgetauscht.

Um das Fett in den Scharnieren zu ersetzen, müssen Sie diese zerlegen, das alte Fett entfernen und die Teile waschen.

Dann müssen Sie 5 g Fett Nr. 158 ((1/3-1/2) des Lagervolumens) in jedes Lager geben und die Scharniere montieren.

Das Schmiermittel in den Gelenken muss nach 60.000 km ausgetauscht werden. Laufleistung, mindestens jedoch alle fünf Jahre.

Das Zwischenwellenstützlager wird über den Schmiernippel 15 geschmiert, bis frisches Fett durch das Inspektionsloch im hinteren Lagerdeckel austritt.

Der Austausch des Fetts in der Keilwellenverbindung muss gleichzeitig mit dem Austausch des Fetts in den Kardangelenken erfolgen.

Um das Schmiermittel zu wechseln, müssen Sie die Keilverzahnung demontieren, die Keilverzahnung der Gabel und die Keilverzahnungsbuchse in Kerosin waschen und dann die Gabelverzahnungen gleichmäßig mit 200 g Schmiermittel schmieren.

Die Überprüfung der Kardanwellen im Betrieb erfolgt auf Wellenschlag und Winkelspiel der Kardangelenke.

Bei der mittleren Propellerwelle sollte der Rundlauf entlang der Rohrlänge 1 mm nicht überschreiten, bei der hinteren Propellerwelle 1,2 mm.

Das Winkelspiel des Kardangelenks entsteht durch Verschleiß der Gelenkteile und Verschleiß des Keilwellengelenks.

Das zulässige Spiel beträgt bei einem Radius von 35 mm für die Zwischenwelle maximal 0,25 mm und bei gleichem Radius für die Hinterwelle maximal 0,25 mm bei einem Drehmoment von 7 Nm.

Das zulässige Spiel der Keilwellenverbindung beträgt maximal 0,25 mm bei einem Radius von 49 mm.

Vor dem Auswuchten wird eine Kontrollprüfung durchgeführt

Um Unwucht bei der Demontage der Wellen zu vermeiden, sollten alle Teile markiert werden, damit sie beim Zusammenbau an den gleichen Stellen und in der gleichen Position eingebaut werden können.

Außerdem sollten Sie darauf achten, dass die Pfeile, die die relative Position der Wellen entlang der Spline-Verbindung anzeigen, in derselben Ebene liegen.

Beim Austausch von Gabeln, Flanschen oder Teilen des Kreuzgelenks ist es notwendig, die Zwischen- und Hinterantriebswellen als Satz dynamisch auszuwuchten.

Die dynamische Unwucht des Kardangetriebes sollte nicht mehr als 0,05 kg cm betragen.

Die Unwucht wird durch Anschweißen der Ausgleichsplatten 2 an das Rohr von den vorderen, mittleren und hinteren Scharnieren beseitigt.

Das Auswuchten erfolgt bei einer Wellendrehzahl (2000...2200) min -1.

Die mittlere und die hintere Antriebswelle sind nicht separat ausgewuchtet, sodass die Antriebswelle nur als Baugruppe ausgetauscht werden kann.

Mögliche Störungen des Kardangetriebes und Möglichkeiten zur Beseitigung

Klopfen der Kardanwellen, wenn sich die Drehzahl plötzlich ändert

- Nadellager oder Keilwellenverbindung verschlissen. Lockere Befestigung der Kardanwellen.

Überprüfen Sie die Kardanwellen, indem Sie sie von Hand drehen. Wenn Sie Spiel feststellen, ersetzen Sie verschlissene Teile.

Ziehen Sie die Befestigungsschrauben der Kardanwelle fest.

Vibration von Kardanwellen

- Verbiegung von Rohren, falsch montierte Keilwellenverbindung (Markierungen auf den Teilen stimmen nicht überein), lose Lagerdeckel

Überprüfen Sie die korrekte Montage und Befestigung der Kardanwellen, Ersetzen Sie beschädigte Teile.

Schmiermittelleck aus Scharnieren und Keilwellenverbindung

- Verschlissene oder beschädigte Dichtungen

Öldichtungen ersetzen

Erhöhtes Geräusch in der Zwischenstütze

- Zerstörung des Stützlagerkäfigs

Ersetzen Sie das Lager