Ein äußeres Anzeichen für den Verschleiß der Ventilschaftdichtungen ist das kurzfristige Auftreten von blauem Rauch aus dem Auspuffrohr nach dem Anlassen des Motors und beim Abbremsen des Motors nach einer langen Fahrt unter Last

In diesem Fall wird ein ständiges Rauchen in der Regel nicht beobachtet.

Indirekte Anzeichen – erhöhter Ölverbrauch ohne externe Lecks und verölte Zündkerzenelektroden.

Trennen Sie das Minuskabel der Batterie.

Entfernen Sie die Zündkerzen.

Stellen Sie den Kolben des 1. Zylinders auf die OT-Position des Kompressionshubs ein (siehe "Einstellen des Kolbens des ersten Zylinders auf die OT-Position des Kompressionshubs").

Entfernen Sie den Zahnriemen (siehe "Austausch des Zahnriemens und der Spannrolle")

Entfernen Sie die Nockenwellenriemenscheiben (siehe "Zylinderkopfdichtung austauschen").

Entfernen Sie den hinteren Zahnriemenschutz.

Entfernen Sie die Zylinderkopfhaube (siehe "Ersetzen der Zylinderkopfhaubendichtung").

Entfernen Sie den Blockkopf.

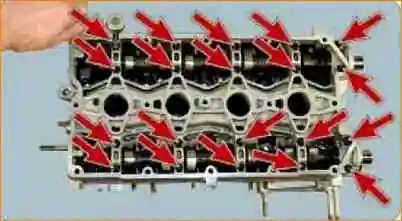

Lösen Sie die zwanzig Schrauben des Nockenwellenlagergehäuses mit einem 8-Zoll-Steckschlüssel

Entfernen Sie das Gehäuse.

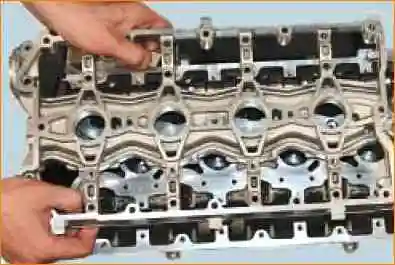

Entfernen Sie die Nockenwellen von den Zylinderkopfstützen

Entfernen Sie die Ventilstößel aus den Zylinderkopflöchern

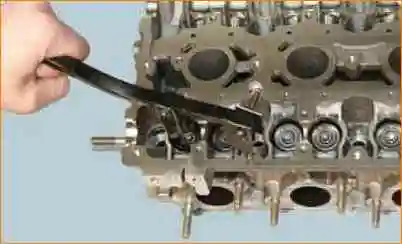

Montieren Sie den Ventilfederspanner, indem Sie die Schraube des Nockenwellenlagerdeckels in eines der Löcher im Kopf des Blocks schrauben und das Werkzeug an dieser Schraube einhaken.

Ventilfeder mit dem Werkzeug zusammendrücken.

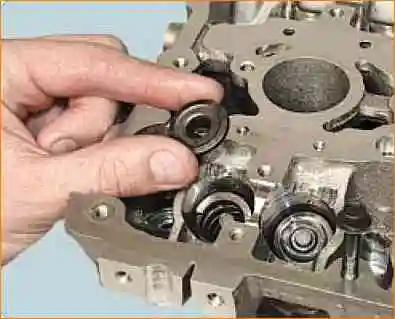

Entfernen Sie die beiden Cracker mit einer Pinzette oder einem magnetischen Schraubendreher von der oberen Federplatte.

Dann entfernen Sie die Halterung.

Wenn die Kraft beim Bewegen des Hebels des Geräts erheblich zunimmt und die Cracker nicht aus der Ventilnut herauskommen, schlagen Sie leicht mit einem Hammer auf die Federplatte, um die Cracker zu lösen.

Entfernen Sie die Federplatte.

Entfernen Sie die Feder.

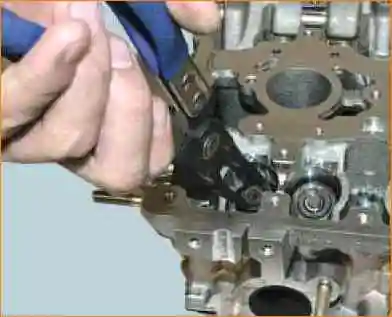

Drücken Sie die Ventilschaftdichtung von der Ventilführung.

Wenn kein Kappenentferner vorhanden ist, entfernen Sie ihn vorsichtig mit einer Zange.

Die Kraft muss unbedingt nach oben gerichtet sein und die Kappen dürfen nicht gedreht werden, um die Ventilführungen nicht zu beschädigen.

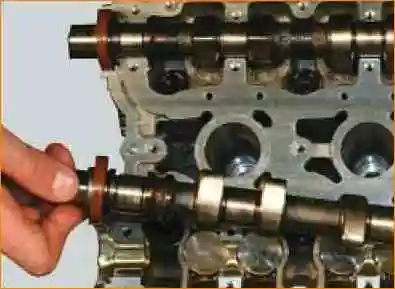

Wenn neue Kappen enthalten sind ov enthält eine Installationshülse. Setzen Sie diese auf den Ventilschaft, um die Arbeitskante der Kappe vor Beschädigungen durch scharfe Kanten der Rillen am Ventilschaft zu schützen.

Tauchen Sie die Ventilschaftdichtung in Motoröl und setzen Sie sie in den Dorn ein.

Drücken Sie die Kappe vorsichtig bis zum Anschlag hinein.

Wenn am Ventilschaft eine Führungshülse angebracht war, entfernen Sie diese

Montieren Sie die Federn und Federplatten.

Drücken Sie die Feder mit einem Werkzeug zusammen und installieren Sie die Cracker so, dass sie in die Nuten des Ventilschafts passen.

Nachdem Sie die Splinte montiert und den Ventilfederspanner entfernt haben, schlagen Sie ein paar leichte Hammerschläge auf das Ende des Ventilschafts, damit die Splinte garantiert in der Nut des Schafts fixiert werden.

Wenn die mit Vorspannung eingebauten Cracker unfixiert bleiben, fällt beim Starten des Motors das "trockene" Ventil in den Zylinder, was zu einem schweren Motorschaden führt.

Ventilstößel einbauen.

Ersetzen Sie die Ventilschaftdichtungen auf die gleiche Weise.

Montieren Sie den Blockkopf am Motor.

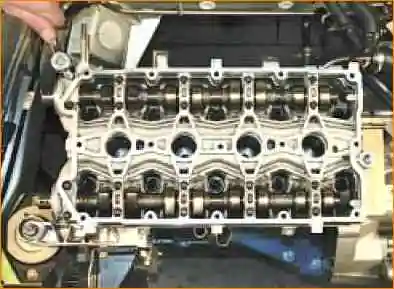

Schmieren Sie die Nockenwellenlager im Blockkopf und die Hydrostößel mit Motoröl.

Die Einlassnockenwelle hat einen markanten Riemen.

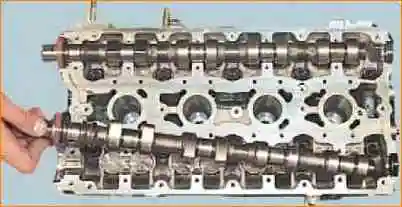

Bauen Sie die Nockenwellen so in die Zylinderkopflager ein, dass die Nocken des 1. Zylinders von den Ventilstößeln weg gerichtet sind.

Die Nockenwellenzapfen mit Motoröl schmieren

Die Nocken der Nockenwelle mit Motoröl schmieren

Tragen Sie Dichtmittel auf die Oberfläche des Zylinderkopfs auf, die am Nockenwellenlagergehäuse anliegt.

Der Motor darf frühestens 1 Stunde nach dem Auftragen des Dichtmittels gestartet werden.

Bauen Sie das Lagergehäuse ein und ziehen Sie die Befestigungsschrauben gleichmäßig über Kreuz an, beginnend an den mittleren Stützen.

Die Zentrierung des Lagergehäuses erfolgt durch in den Zylinderkopf eingepresste Buchsen.

Überprüfen Sie vor der Montage des Gehäuses, ob diese vorhanden sind und richtig eingepresst sind.

Bauen Sie die ausgebauten Steuerteile ein und stellen Sie die Zahnriemenspannung ein.

Bauen Sie die ausgebauten Lichtmaschinen-Antriebsteile ein und stellen Sie die Spannung des Lichtmaschinen-Antriebsriemens ein.