Die Kurbelwelle besteht aus Stahl und wird im Warmumformungsverfahren hergestellt. Die Wellenzapfen werden durch Erhitzen mit Hochfrequenzströmen gehärtet.

Die Kurbelwelle verfügt über vier Hauptlager und drei Pleuelzapfen.

Letztere haben mit Stopfen verschlossene Innenräume, in denen das Öl zusätzlich durch Zentrifugalkraft gereinigt wird.

Diese Hohlräume kommunizieren über geneigte Kanäle mit Querkanälen in den Hauptzapfen.

Um den Motor auszuwuchten und die Hauptlager von den Trägheitskräften der hin- und hergehenden Massen der Kolben und Pleuel sowie von unausgeglichenen Fliehkräften zu entlasten, sind an den Wangen der Kurbelwelle Gegengewichte angebracht, mit denen die Welle ausgewuchtet wird.

Zusätzlich umfasst das Auswuchtsystem zwei entfernte Massen, eine davon als Öse am Schwungrad, die andere als Gegengewicht am vorderen Ende der Kurbelwelle.

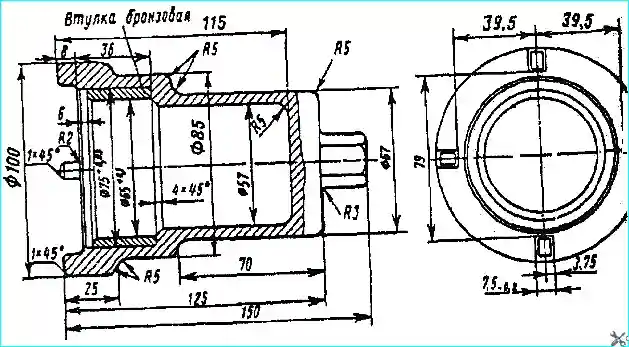

Die axiale Die Wellenfixierung erfolgt durch vier Bronzehalbringe in den Nuten des hinteren Hauptlagers.

Um ein Verdrehen zu verhindern, greifen die unteren Halbringe mit ihren Nuten in die im hinteren Hauptlagerdeckel eingepressten Stifte ein.

Die Kurbelwellenspitze und das Kurbelwellenende sind mit selbstspannenden Gummimanschetten abgedichtet.

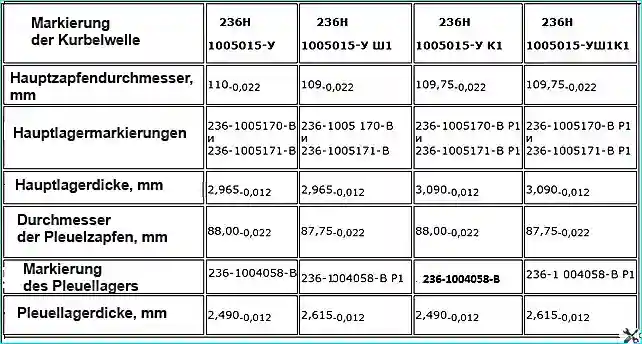

Die Motoren sind mit einer Kurbelwelle 2Z6NE-1005009 (Kennzeichnung 236N-1005015-U) ausgestattet.

Die Kurbelwelle ist auf der fünften Wange gekennzeichnet.

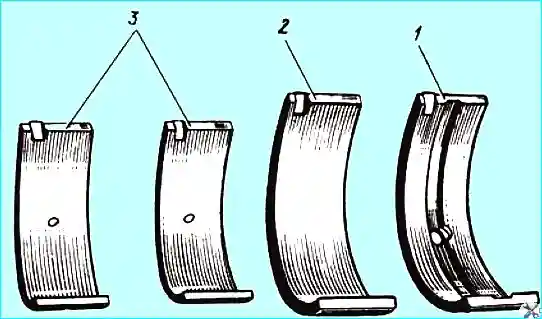

Die Laufbuchsen der Kurbelwellenhauptlager und des unteren Pleuelkopfes (Abb. 1) sind austauschbar, dünnwandig, haben eine Stahlbasis und eine Arbeitsschicht aus Bleibronze.

Abb. Kurbelwellenlagerschalen: 1 - obere Hauptlagerschale; 2 - untere Hauptlagerschale; 3 - Untere Pleuellagerbuchse

Die oberen und unteren Kurbelwellenlagerschalen sind nicht austauschbar.

Die obere Schale verfügt über eine Bohrung für die Ölzufuhr und eine Nut für die Ölverteilung.

Die unteren Pleuellagerbuchsen sind austauschbar.

Bei den Motoren YaMZ-2Z6BE, YaMZ-236B, YaM3-2Z6NE und YaM3-236N wird die Ölzufuhr zur oberen Pleuellagerbuchse und zum Kolbenbolzen durch die Bohrung in der Buchse gewährleistet.

Montage der Kurbelwelle am Motor

Beim Einbau der Kurbelwelle am Motor ist darauf zu achten, dass die Lagerschalengrößen mit den Wellenzapfengrößen übereinstimmen.

Stellen Sie vor dem Einbau sicher, dass die Außenflächen und Innenräume der Kurbelwelle sowie andere Passflächen sauber sind.

Schmieren Sie die Zapfen und Laufflächen mit sauberes Motoröl.

Um den Einbau des Schwungrads in der richtigen Position zur Kurbelwelle zu erleichtern, ist die Schwungradnabe mit der Zahl „6“ versehen, die bei der Montage mit der Zahl „2“ am Kurbelwellenende ausgerichtet werden muss.

Die Hauptlagerdeckel sind nicht austauschbar. Achten Sie beim Einbau darauf, dass der Stempel auf dem Deckel mit dem Stempel auf dem Block übereinstimmt.

Beginnen Sie mit dem Festziehen der Hauptlagerdeckel mit den vertikalen Schrauben und ziehen Sie diese nach mehrmaligem Anziehen in zwei Schritten mit einem Drehmoment von 430–470 Nm (43–47 kgfm) an. Ziehen Sie anschließend die horizontalen Schrauben in zwei Schritten mit einem endgültigen Anzugsdrehmoment von 90–120 Nm (9–12 kgfm) an.

Vor dem Festziehen des hinteren Axialhauptlagers das Axialspiel ausrichten. Ziehen Sie dazu den Lagerdeckel mit den Schrauben leicht an und bewegen Sie die Kurbelwelle mit einem Brecheisen axial bis zum Anschlag hin und her – erst vorwärts, dann rückwärts, um die Position des Deckels auszurichten.

Überprüfen Sie nach dem Festziehen der Schrauben das Axialspiel mit einer Fühlerlehre. Die Markierung sollte auf beiden Seiten des Deckels gleich sein.

Die Kurbelwellenzapfen können zwei Nenngrößen haben, daher sind die folgenden Markierungsoptionen und die Verwendung der entsprechenden Laufbuchsen möglich.

Hinweis: Die Buchstaben "N", "U", "Sh", "K" und die Zahl "1" werden beim Schlagmarkieren eingeprägt.

Austausch des Kurbelwellenrads

Das Kurbelwellenrad kann ausgetauscht werden, ohne die Kurbelwelle aus dem Motor auszubauen.

Nachdem die Riemenscheibe und die vordere Blockabdeckung entfernt sind, drücken Sie das vordere Gegengewicht und das Rad mit einem Abzieher nach unten.

Vor dem Einbau das Rad und das vordere Gegengewicht auf eine Temperatur von 105–155 °C erhitzen und mit einem Spezialgerät nacheinander bis zum Anschlag pressen.

Reinigung der Pleuelzapfenhohlräume

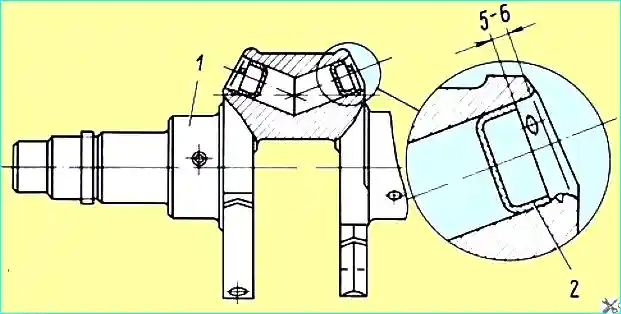

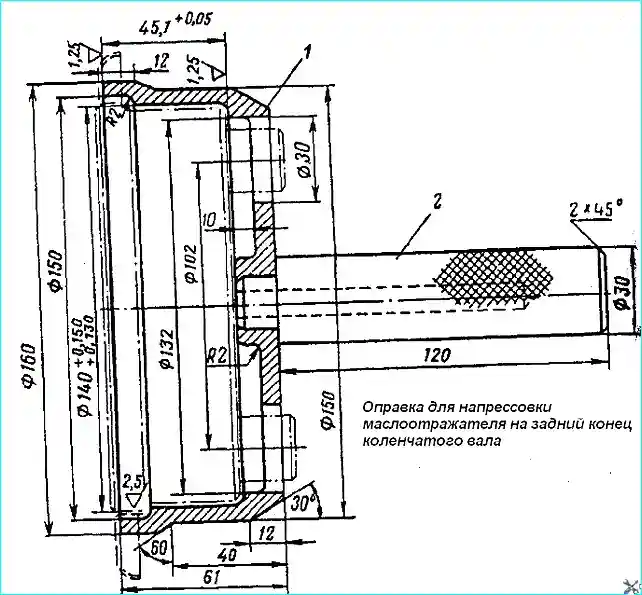

Abb.: Verschlussstopfen der Pleuelzapfenhohlräume: 1 - Kurbelwelle; 2 - Verschlussstopfen

Jedes Mal, wenn die Kurbelwelle zum Austausch der Laufbuchsen aus dem Motor ausgebaut wird, reinigen Sie die Pleuelzapfenhohlräume, nachdem Sie zuvor die Verschlussstopfen entfernt haben 2 (Abb. 2), die die Hohlräume verschließen.

Ersetzen Sie die Stopfen durch neue; ihre Wiederverwendung ist nicht zulässig.

Vor dem Einbau der Stopfen die Metallverdickung an den Lochrändern vom vorherigen Stanzen abfeilen, die Welle waschen und die Ölkanäle ausblasen.

Die Stopfen 5–6 mm vom Lochrand eindrücken und anschließend an drei gleichmäßig verteilten Stellen im Loch stanzen, um ein spontanes Herausdrücken der Stopfen zu verhindern.

Grundlegende Anforderungen für das Schleifen von Kurbelwellenzapfen

Schleifen Sie die Kurbelwellenzapfen auf Reparaturmaß innerhalb der angegebenen Maße und achten Sie dabei auf folgende Anforderungen:

- 1. Achten Sie beim Nachschleifen der Wellenzapfen auf Reparaturmaß auf einen glatten Radius von 6–0,5 mm am Übergang von den Zapfen zu den Wangen ohne Einschnitte, Brandstellen oder grobe Kratzer. Die Oberflächenrauheit der Zapfen darf 0,20 μm und die Rundungsradien 0,32 μm nicht überschreiten.

- 2. Die Radien der Achsen aller Wellenkröpfungen müssen 70 ± 0,12 mm betragen.

- 3. Die Toleranz der Parallelität der Achsen der mittleren Hauptzapfen zur gemeinsamen Achse der äußeren Hauptzapfen darf 0,010 mm nicht überschreiten. Die Toleranz der Parallelität der Achsen der Pleuelzapfen zur gemeinsamen Achse der äußeren Hauptzapfen darf 0,03 mm über eine Länge von 100 mm bzw. 0,022 mm über die gesamte Zapfenlänge nicht überschreiten.

- 4. Ovalität, Konizität, Konkavität und Tonnenform der Haupt- und Pleuelzapfen dürfen 0,005 mm nicht überschreiten.

- 5. Risse auf der Wellenoberfläche sind nicht zulässig. Prüfen Sie die Oberfläche mit einem Magnetprüfgerät auf Defekte. Anschließend ist eine Entmagnetisierung erforderlich.

Beim Einbau der Kurbelwelle ist ein Durchmesserspalt zwischen den Kurbelwellen-Hauptzapfen und den Laufbuchsen von 0,07–0,12 mm sicherzustellen.

Hierzu ist Folgendes erforderlich:

- - Prüfen Sie, ob die Laufbuchsen mit den Kurbelwellenzapfengrößen übereinstimmen.

Die Laufbuchsen werden anhand der vom Hersteller auf der Außenfläche angebrachten Markierungen geprüft.

Die Befestigungsschrauben der Hauptlagerdeckel lösen und die Deckel abnehmen.

Die Trennflächen und Lagersitze im Zylinderblock und in den Hauptlagerdeckeln abwischen.

- - Die Verpackung des Hauptlagerschalensatzes entfernen und abwischen.

Die oberen Laufbuchsen mit einem Loch und einer Nut in der Die Buchsen im Zylinderblock und die unteren Laufbuchsen in den Hauptlagerdeckeln montieren. Die Verriegelungsbolzen auf die Nuten in den Buchsen ausrichten.

- – Die Deckel auf den Zylinderblock montieren, die Schrauben 1–2 Gewindegänge handfest eindrehen und mit einem Drehmoment von 300–320 Nm (30–32 kgfm) festziehen.

Beim Anziehen der Schrauben leicht mit einem Gummihammer auf den Deckel klopfen.

- – Die Durchmesser der Hauptlagerbohrungen mit einer Innensechskantlehre (100–160 mm) und die Durchmesser der Kurbelwellenzapfen mit einer Mikrometerschraube (100–150 mm) messen.

Die Differenz der Messwerte ergibt das Spiel nach dem Einbau der Kurbelwelle.

Wenn die Messwerte nicht innerhalb des zulässigen Durchmessers liegen, Wenn der Abstand zu groß ist, muss eine andere Kurbelwelle oder eine Laufbuchse aus der gleichen Größengruppe nach Dicke ausgewählt werden.

Nachdem Sie die Laufbuchsen und die Kurbelwelle nach dem Durchmesserabstand ausgewählt haben, entfernen Sie die Hauptlagerdeckel, nachdem Sie zuvor die Schrauben gelöst haben.

Vor dem Einbau der Kurbelwelle in den Zylinderblock müssen die scharfen Kanten der Schmierbohrungen mit einem Schaber oder einer Schaberklinge gereinigt und die oberen Laufbuchsen der Kurbelwellenlager mit Dieselöl abgewischt und geschmiert werden.

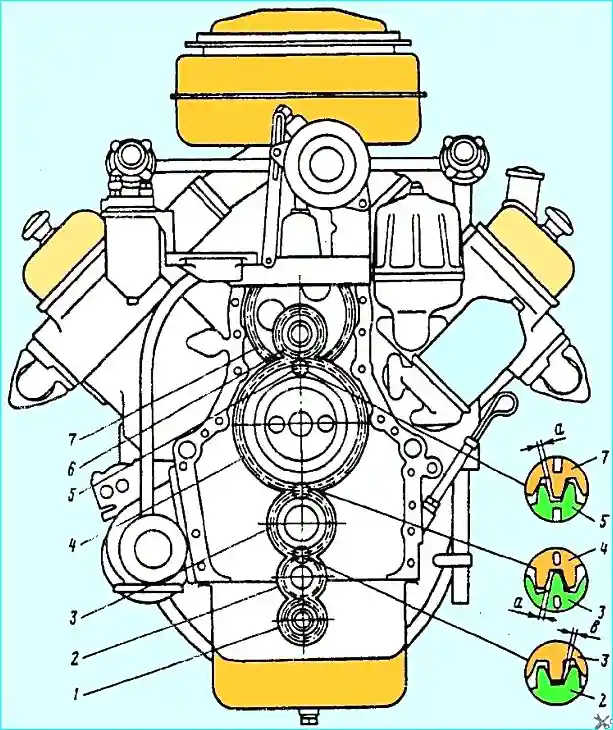

Abb. Zahnräder: 1 - Ölpumpenantrieb; 2 - Zwischenölpumpenantrieb; 3 - Kurbelwelle; 4 - Nockenwelle; 5 - Antriebsritzel der Kraftstoffpumpe; 6 - Lüfterantrieb; 7 - Kraftstoffpumpenantrieb

Beim Einbau der Kurbelwelle in den Zylinderblock müssen die Zapfen abgewischt und die Markierungen „O“ am Zahn von Kurbelwellenrad 3 und am Hohlraum von Nockenwellenrad 4 ausgerichtet werden (siehe Abb. 3).

Anschließend werden die Drucklagerhalbringe der Kurbelwelle in die Nuten des hinteren Hauptlagers des Zylinderblocks eingesetzt, sodass die Nutenseite an den Druckenden der Welle anliegt.

Zuvor müssen die Halbringe abgewischt und mit Dieselöl geschmiert werden.

Nach dem Einbau der Welle müssen die Hauptzapfen mit Dieselöl geschmiert werden.

Beim Einbau des hinteren Kurbelwellenlagerdeckels müssen die Laufbuchsen abgewischt und die Drucklagerhalbringe so am Deckel montiert werden, dass die Nutenseite an den Druckenden der Welle anliegt.

Anschließend wird der zuvor entfernte Abdeckungen, nachdem die Laufbuchsen zuvor abgewischt wurden.

Abb.: Dorn zum Aufpressen des Ölabweisers auf das hintere Kurbelwellenende

Beim Einbau der Deckel ist darauf zu achten, dass die Seriennummer des Deckels mit der Seriennummer der Halterung am Zylinderblock übereinstimmt und die geprägte Seite des Deckels zur linken Zylinderreihe zeigt.

Die Nummerierung der Halterungen am Block beginnt am vorderen Ende des Zylinderblocks.

Die Schrauben werden mit einem Drehmomentschlüssel mit 300–320 Nm (30–32 kgfm) angezogen.

In diesem Fall werden die Schrauben der Zwischen- und der Vorderhalterung angezogen. Die Schrauben zur Befestigung des hinteren Kurbelwellenlagerdeckels werden nach dem Einstellen des Spiels im Axiallager angezogen.

Abb.: Legende zum Anziehen der vorderen Gegengewichtsbefestigungsmutter

Die Schrauben werden in zwei Schritten (Vor- und Endanziehen) angezogen, beginnend mit den mittleren Schrauben und endend mit den äußeren.

Das Axialspiel wird mit einer Fühlerlehre geprüft, indem die Kurbelwelle in beide Richtungen entlang der Achse bewegt wird.

Das Spiel sollte zwischen 0,08 und 0,23 mm liegen.

Die Prüfung muss an zwei gegenüberliegenden Punkten um 180° erfolgen.

Nach dem Anziehen der hinteren Hauptlagerbefestigungsschrauben mit einem Drehmoment von 300–320 Nm (30–32 kgfm) sollte die Spielschwankung für einen Axialhalbring 0,05 nicht überschreiten. mm.

Der Spalt auf beiden Seiten des Deckels sollte gleich sein.

Nach dem Anziehen der Schrauben sollte sich die Kurbelwelle leicht drehen lassen, ohne durch die auf die Schwungrad-Befestigungsstifte ausgeübte Handkraft zu blockieren.

Die Befestigungsschrauben des Hauptlagerdeckels sind mit einem Sicherungsdraht gegen Lösen gesichert.

Anschließend den hinteren Ölabweiser montieren und mit einem Dorn auf das hintere Ende der Kurbelwelle drücken (Abb. 4). Sichern Sie ihn, indem Sie Metall in die vier Löcher der Kurbelwelle drücken.

Den vorderen Ölabweiser und die Sicherungsscheibe auf das vordere Ende der Kurbelwelle montieren und die vordere Gegengewichts-Befestigungsmutter von Hand aufschrauben.

Anschließend die Kurbelwelle mit einem Anschlag in der Gegengewichtsbohrung gegen Drehen sichern. Die Mutter mit einem Schraubenschlüssel (Abb. 5) mit einem Drehmoment von 180–320 Nm (18–32 kgfm) festziehen und mit einem Waschmaschine.