Der Kurbelwellen-Positionssensor ist so konzipiert, dass er Signale erzeugt, mit denen das Steuergerät seinen Betrieb mit dem Motorbetriebszyklus synchronisiert.

Daher wird dieser Sensor oft als Synchronisationssensor bezeichnet

Der Betrieb des Sensors basiert auf dem Prinzip der Induktion – wenn die Zähne der Kurbelwellenriemenscheibe den Sensorkern passieren, erscheinen Wechselspannungsimpulse im Sensorkreis

Die Impulsfrequenz entspricht der Drehzahl der Kurbelwelle.

Die Zähne sind um den Umfang der Riemenscheibe herum angeordnet (alle 6°). Zwei davon sind in einem Winkelabstand von 18° voneinander entfernt.

Dies wurde durchgeführt, um Referenzsignale im Sensorkreis zu bilden – eindeutige Referenzpunkte, relativ zu denen das Steuergerät die Position der Kurbelwelle – obere Totpunkte im ersten – vierten und zweiten – dritten Zylinder bestimmt.

Es ist unmöglich, einen Motor mit einem defekten Kurbelwellen-Positionssensor zu betreiben. Der Kurbelwellen-Positionssensor kann nicht repariert werden, im Falle einer Fehlfunktion wird er als Baugruppe ausgetauscht.

Kurbelwellen-Positionssensor aus- und einbauen

Drücken Sie mit einem Schraubendreher oder Ihrem Finger auf die Kunststoffverriegelung, mit der der Kabelbaumblock befestigt ist, und trennen Sie den Block vom Sensor.

Schrauben Sie die Befestigungsschraube des Sensors mit einem 10-mm-Schraubenschlüssel ab

Entfernen Sie den Sensor aus dem Loch in der Abdeckungsnabe.

Überprüfen Sie den Sensorwiderstand. Für einen funktionierenden Sensor sollte er 0,55 - 0,75 kOhm betragen.

Bauen Sie den Kurbelwellen-Positionssensor in umgekehrter Reihenfolge wie beim Ausbau ein.

Mit einem Satz Fühlerlehren prüfen wir den Spalt zwischen dem Ende des Sensors und den Zähnen der Kurbelwellenriemenscheibe.

Der Spalt sollte 1 ± 0,41 mm betragen; er wird durch die Konstruktion des Sensors vorgegeben und ist nicht einstellbar.

Trennen Sie bei ausgeschalteter Zündung den Kabelbaumblock des Motormanagementsystems vom Kurbelwellen-Positionssensor.

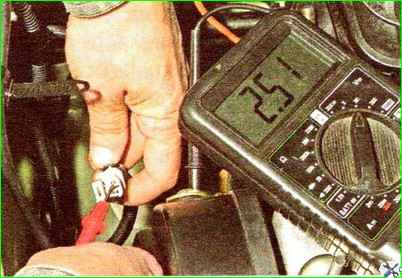

Schließen Sie die Prüfspitzen an Anschluss „B“ des Kabelbaumblocks und an Motormasse an.

Bei eingeschalteter Zündung und stillstehender Kurbelwelle sollte der Tester eine Spannung von etwa 2,5 V messen.

Zwischen Anschluss „A“ des Kabelbaumblocks und Motormasse sollte die gleiche Spannung anliegen.

Wenn die Spannungswerte nicht der Norm entsprechen, überprüfen Sie auch die Funktionsfähigkeit der Stromkreise (Unterbrechung und Kurzschluss mit Masse) zwischen Klemme „B“ des Kabelbaumblocks und Klemme „34“ des Steuergeräts wie zwischen Klemme „A“ des Blocks und Klemme „15“ des Controllers.

Wenn die Spannungswerte nicht übereinstimmen und die Schaltkreise funktionieren, ist der Controller defekt.

Sie können dies auch so überprüfen:

1. An die Sensorklemmen schließen wir ein Multimeter an (im Voltmeter-Modus mit einer Messgrenze von bis zu 200 mV).

2. Wir bringen die Klinge eines Schraubenziehers schnell an das Ende des Sensors heran und beobachten dabei Spannungsstöße am Voltmeter.

Der Sensor kann genauer überprüft werden, indem man ihn misst, während er am Motor installiert ist und sich die Kurbelwellenriemenscheibe dreht.

Bei einem funktionierenden Sensor erreicht die Spannung an den Klemmen 0,3 V, ersetzen Sie den defekten Sensor.