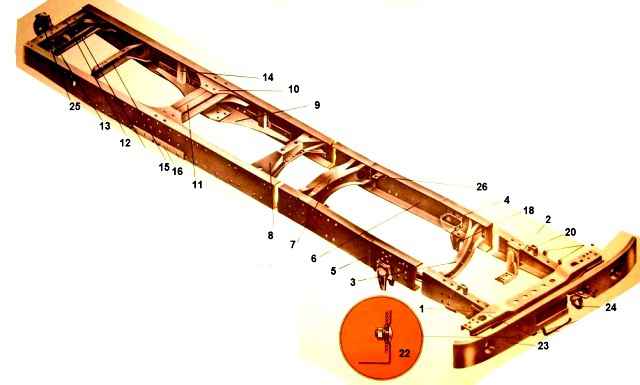

Der Wagenrahmen ist gestanzt, genietet, besteht aus zwei längenvariablen Holmen mit U-Profil, die durch Querträger verbunden sind

Im vorderen Teil ist der Rahmen mit einem Frontpuffer mit zwei Schleppgabeln ausgestattet.

Am hinteren Querträger des Rahmens der Fahrzeuge KamAZ-5320 und KamAZ-53212 befindet sich eine Anhängevorrichtung mit elastischen Gummielementen, die für eine beidseitige Stoßdämpfung sorgen.

Am hinteren Querträger des Rahmens der Fahrzeuge KamAZ-5410, KamAZ-54112 und KamAZ-55111 befindet sich eine starre Abschleppöse ohne Gummistoßdämpfer, die zum Abschleppen eines defekten Fahrzeugs über eine kurze Distanz bestimmt ist.

Es kann nicht zum dauerhaften Ziehen eines Anhängers verwendet werden.

Bei den Fahrzeugen KamAZ-55111 und KamAZ-53229 ist die Anhängerkupplung am hinteren Querträger des Rahmens montiert, bei KamAZ-65115 - an einem Hilfsrahmen, der an der Rückseite des Rahmens befestigt ist.

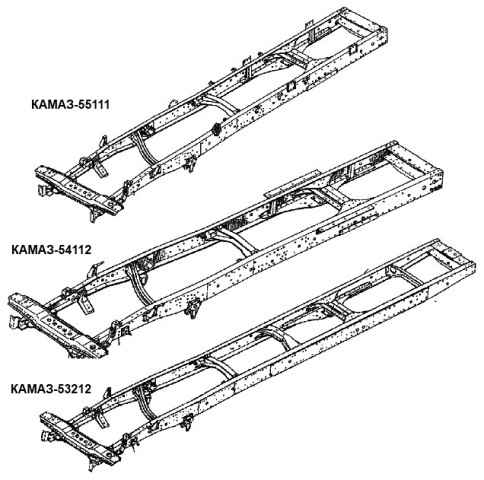

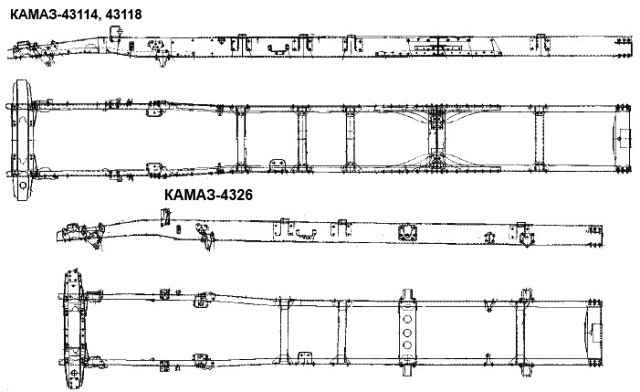

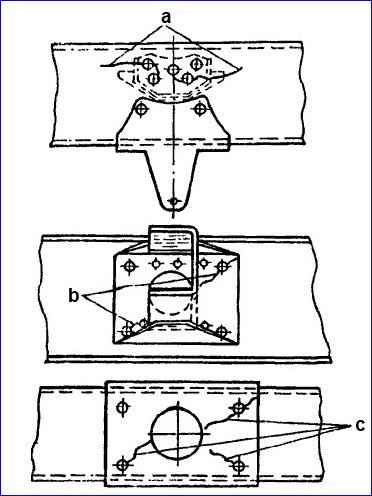

KAMAZ-Fahrzeuge verschiedener Modelle und Konfigurationen haben unterschiedliche Rahmen: je nach Basis lang; Anzahl und Ausführung der Querstreben; Verstärkungsbeläge und deren Gestaltung; Klammern und ihre Position.

Einzelne Rahmenbeispiele sind in der Abbildung dargestellt

Die Holme bestehen aus niedriglegiertem Bandstahl mit einer Dicke von 8 mm. Maximaler Holmquerschnitt 262x80 mm.

Autos haben je nach Basis unterschiedliche Rahmenlängen. Der Rahmen des Fahrzeugs KamAZ-53212 verfügt im Bereich des fünften Querträgers über Verstärkungsverkleidungen der Längsträger.

Die Halterungen für die Triebwerksträger, Kabinenträger und Vorderradaufhängung werden mit Nieten, Bolzen und Muttern mit den Rahmenteilen verbunden.

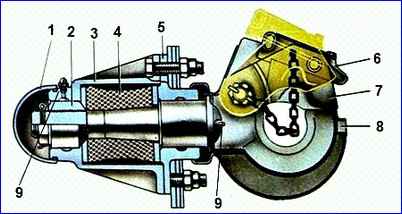

Die Anhängevorrichtung des Autos besteht aus einem Haken, dessen Ende durch Löcher im hinteren Querträger des Rahmens geführt wird, der über eine zusätzliche Verstärkung verfügt.

Das Ende des Hakens wird in einen massiven zylindrischen Körper eingeführt, der auf einer Seite mit einer Schutzkappe und auf der anderen Seite mit einer Gehäuseabdeckung verschlossen ist.

Zwischen zwei Flanschen befindet sich das gummielastische Element (Puffer) 4, das Stoßbelastungen beim Anfahren eines Fahrzeugs mit Anhänger und beim Fahren auf unebenen Straßen abfedert.

An der Achse, die durch den Haken verläuft, ist ein Riegel angebracht, der mit einer Sperrklinke 6 verriegelt ist und verhindert, dass sich die Anhängerdeichsel vom Haken löst.

Bei der Montage der Anhängerkupplung muss die Mutter 2 ohne zusätzlichen Kraftaufwand bis zum Anschlag in den Flansch eingeschraubt werden.

Danach müssen Sie durch Drehen der Mutter 2 die Schlitze darin mit dem Loch am Ende des Hakens ausrichten und dann den Splint anbringen. Beim Kombinieren von Löchern ist eine axiale Bewegung von bis zu 0,5 mm zulässig.

Im Fahrzeugbetrieb kann die Axialbewegung des Hakens nicht mit der Mutter 2 reguliert werden, da durch das Anschrauben der Mutter die Axialbewegung des Hakens erhöht wird.

Wenn es nach längerem Gebrauch des Fahrzeugs zu einer axialen Bewegung des Hakens kommt, sollten Sie die Anhängerkupplung demontieren und gegebenenfalls die Flansche begradigen und verschlissene Teile ersetzen.

Beim Schrumpfen des Gummipuffers ist es notwendig, zusätzliche Ringdichtungen zwischen den Flanschen und dem Gummipuffer einzubauen, anschließend die Mutter festzuziehen, festzuziehen und die Schutzkappe 1 aufzusetzen.

Um einen Traktor an einen Anhänger zu koppeln, benötigen Sie:

- - Bremsen Sie den Anhänger mit der Feststellbremsanlage;

- - Öffnen Sie das Buchenschloss Vaterhaken;

- - Montieren Sie die Anhängerdeichsel so, dass sich die Kupplungsöse auf Höhe der Anhängerkupplung des Fahrzeugs befindet;

- - Fahren Sie vorsichtig zurück, bis die Abschleppöse in der Anhängerkupplungsöse einrastet;

- - Platzieren Sie die Anhängerkupplungsschlaufe am Abschlepphaken und schließen Sie das Schloss;

- - Stecken Sie den Anhängerstecker in die Autosteckdose;

- - Verbinden Sie die Schlauchköpfe des Anhänger-Pneumatiksystems mit den entsprechenden Köpfen des Pkw-Pneumatiksystems;

- - Verbinden Sie den Anhänger mit einem Sicherungsseil oder einer Sicherungskette mit dem Auto;

- - Öffnen Sie die Trennventile des pneumatischen Antriebs der am Fahrzeug installierten Anhängerbremssysteme (Einleiter- oder Zweileiterkreis);

- - Lösen Sie den Anhänger mithilfe der Feststellbremsanlage.

Um die Manövrierfähigkeit beim Ziehen eines Anhängers zu verbessern, entfernen Sie die hinteren Puffer vom Fahrzeug.

Wartung

Bei der täglichen Wartung sollten Sie den Zustand der Anhängerkupplung durch eine äußere Inspektion überprüfen. Achten Sie besonders auf das Vorhandensein des Verriegelungsstifts.

Bei Dienst 2:

- - Überprüfen Sie den freien Axialweg des Hakens der Zugvorrichtung, der 6,5 mm nicht überschreiten sollte;

- - Verwenden Sie zwei Schmiernippel, um den Schaft und die Mutter des Anhängerkupplungshakens zu schmieren;

- - Ziehen Sie die Muttern der Schrauben fest, mit denen die Kraftstofftankhalterungen befestigt sind.

Bei Dienst C:

- - Überprüfen Sie den Zustand des Rahmens durch äußere Inspektion. Das Vorhandensein von Rissen und Korrosionsspuren an den Flanschen der Längsträger und Querträger ist nicht zulässig;

- - Überprüfen Sie, ob alle Nieten vorhanden sind. Wenn sie fehlen, bringen Sie eine Schraube und eine Mutter an.

Reparatur

Hauptrahmendefekte:

- - gebogene Längsträger und Querträger;

- - Risse in den Längsträgern entlang der Löcher für die Nieten, mit denen die hinteren Motorhalterungen befestigt sind (Abbildung (a));

- - Risse entlang der Löcher für die Nieten, mit denen die Querträgerhalterung Nr. 3 am Holm befestigt ist (Abbildung (b));

- - Risse im hinteren Querträger entlang der Löcher für die Befestigungsschrauben der Anhängerkupplung (Abbildung (c);

- - Ermüdungsrisse;

- - Schwächung der Nietverbindungen;

- - Verletzung der Rahmengeometrie

Bearbeiten von Rahmen, Längsträgern und Querträgern

Durchbiegungen und Verformungen des Rahmens werden durch äußere Inspektion sowie mithilfe eines Lineals, einer Fühlerlehre und verschiedener Schablonen in Form eines Quadrats entsprechend der Rahmenkonstruktion ermittelt.

Das Richten des Rahmens muss im kalten Zustand mit hydraulischen Hebern oder Klemmen erfolgen; in Ausnahmefällen kann das Richten auch mit einem Vorschlaghammer unter Verwendung von Dornen und Stützen erfolgen.

Der Träger sollte massiv sein und eng an der Oberfläche im Bearbeitungsbereich anliegen

Wenn der Defekt am zusammengebauten Rahmen nicht behoben werden kann, entfernen Sie das Teil und beheben Sie es separat

Reparatur von Holmen und Querträgern mit Rissen

Wir schweißen Risse in der folgenden Reihenfolge:

- - Stellen an den Rahmenteilen, die Risse aufweisen und geschweißt werden müssen, werden von Farbe, Schmutz, Öl und anderen Verunreinigungen gereinigt und erhalten einen metallischen Glanz;

- - das sichtbare Ende des Risses wird mit einer 4-fachen Lupe bestimmt;

- - Wir schneiden die Kanten für die Schweißnaht auf die Tiefe des Risses und auf eine Länge zu, die die Länge des Risses auf jeder Seite um mindestens 20–30 mm übersteigt.

Wenn ein Teil die gesamte Dicke des Metalls durchbricht, schneiden wir von einer Seite bis zu einer Tiefe von ¾ des Metallrisses.

Bohren Sie die Risse entlang der Kanten mit einem Bohrer mit einem Durchmesser von 5–6 mm;

Die Abweichung zwischen den Oberflächen der Schweißkanten darf nicht mehr als 0,5 mm betragen

- - den Riss verschweißen. Wir halten die Formen und Abmessungen der Naht gemäß den Anforderungen von GOST 5264-80 ein. Verwenden Sie Elektroden vom Typ E46A GOST 9467-75 mit Beschichtung UONI 13/45 oder 13/55.

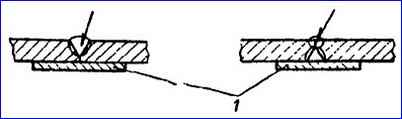

Wenn ein durchgehender Riss vorhanden ist, schweißen Sie die Kupferauskleidung 1 (Bild) beidseitig an.

Nach dem Schweißen reinigen wir die Naht, die Verstärkung der Naht nach dem Schweißen sollte 1-1,5 mm betragen, an der Stelle, an der die Verstärkungsauskleidung angebracht ist, reinigen wir die Naht bündig mit dem Grundmetall

- - Verstärken Sie die thermisch betroffenen Zonen durch Hämmern mit einem Hammer, bis kleine Schuppen entstehen, und bedecken Sie sie zweimal mit Grundierung Typ FL und GF;

- - Platzieren Sie ein Verstärkungspolster auf der Schweißnaht.

Stellen Sie das Verstärkungspolster aus dem für die Herstellung verwendeten Metall her Zheronov, Stahl 15GYUT TU 14-1-2366-73 und 22G2TYU TU 14-1-2092-77.

Schneiden Sie die Verkleidungen aus Teilen ausrangierter KamAZ-Fahrzeugrahmen. Reinigen Sie die Konturen und passen Sie sie fest an.

Die Dicke der Auflagen sollte der Dicke des zu reparierenden Teils entsprechen und 20–30 mm länger als der Riss auf jeder Seite sein.

Die Breite der Auflage sollte den Riss auf jeder Seite mindestens 70–80 mm überdecken

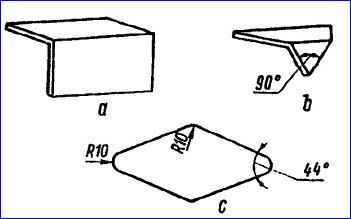

Verwenden Sie rechteckige (Abbildung a), dreieckige (Abbildung b) und rautenförmige (Abbildung c) Überlagerungen

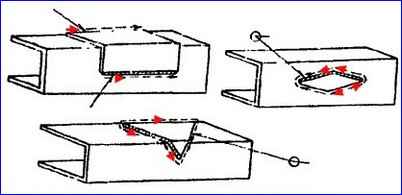

Die Nähte von rechteckigen Verstärkungsauflagen sollten nur in Längsrichtung verlaufen; bei dreieckigen und rautenförmigen Auflagen sollten Sie die Nähte entlang der Kontur der Auflage anbringen, beginnend von der vertikalen Wand in Richtung der Regale (Abb.)

Montieren Sie die Auflage von der Innenseite des zu reparierenden Teils. Wenn eine solche Installation nicht möglich ist, ist es zulässig, die Auflage von außen anzubringen.

Wenn Sie eine Abdeckung an einem Riss anbringen, der bis zur Kante eines Teils reicht, machen Sie ihn um die Dicke des Metalls länger als das Teil.

Wenn Sie eine Auflage auf einem Riss anbringen, der vom Loch bis zum Rand des Teils verläuft, überlappen Sie den Rand des Lochs um 20–30 mm.

Nach Abschluss der Schweißarbeiten die Naht von Schlacke reinigen

Reparatur von Nietverbindungen

Nietverbindungen werden durch Inspektion und Gewindeschneiden überprüft. Wir schneiden lose Nieten von Hand ab

Wenn die Löcher für Nieten mehr als 1 mm vom Nenndurchmesser des Lochs abgenutzt sind, schweißen Sie eine Kupferauskleidung an und bohren Sie auf das Nennmaß auf

Nietdurchmesser – 12 mm – Nennlochdurchmesser 13 mm;

Nietdurchmesser – 16 mm – Nennlochdurchmesser 17 mm.

Fügen Sie die Teile vor dem Nieten fest zusammen.

Eine Verlängerung durch Nieten ist nicht akzeptabel. Verwenden Sie zum Nieten von Rahmen Nieten mit einem Durchmesser von 12 und 16 mm

Empfohlenes Nietmaterial – Stahl 08KP GOST 1050-74

Die Länge der Niete wird durch die folgende Formel bestimmt: L = a + 1,5 d (mm), wobei a die Dicke des Pakets der genieteten Teile (mm) ist; d – Nietdurchmesser (mm).

Die Vernietung sollte nur kalt erfolgen

Verzerrungen, Risse und Risse am Rand der Nietköpfe sind nicht zulässig

Es ist möglich, Nieten durch Schrauben mit selbstsichernden Muttern und Federscheiben zu ersetzen.

Eine festgezogene Schraubenverbindung sollte sicherstellen, dass die Schraube zwei bis drei Gewindegänge des Schraubengewindes aus der Mutter herausragt.

Anforderungen an einen reparierten Rahmen

Längsverschiebungen der Längsträger relativ zueinander sind nicht akzeptabel

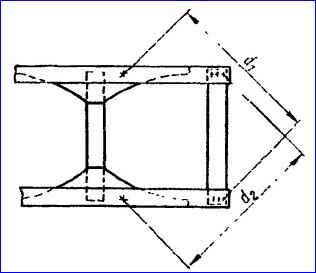

Die Differenz der Querdiagonalen (d1 – d2) (Abb.) zwischen den Befestigungslöchern des hinteren Querträgers im unteren Flansch des Längsträgers und Die Löcher für den Hinterachspuffer dürfen nicht mehr als 3 mm betragen.

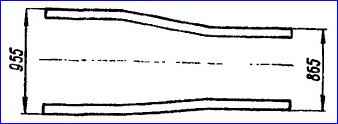

Die Breite des Rahmens sollte in den Bereichen zwischen den Querstangen nicht mehr als 4 mm und in den Bereichen, in denen die Querstangen angebracht sind, um 2,5 mm vom Nennmaß (Abb.) abweichen.

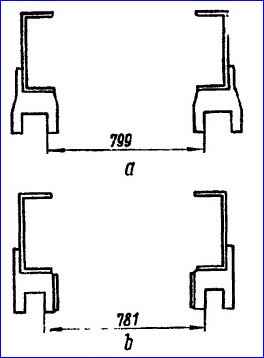

Die Abmessungen zwischen den Innenwangen der Vorderradaufhängungshalterungen (Abb.) sollten nicht mehr als 4 mm vom Nennwert abweichen

Die Krümmung von Rahmenteilen sollte auf einer Länge von 1 m nicht mehr als 2 mm betragen, bei einem Holm sollte die Gesamtkrümmung über die gesamte Länge des Holms nicht mehr als 6 mm betragen

Die Ausrichtung muss in den vorderen Halterungen der Vorderradaufhängung gewährleistet sein (ein abgestufter Nudelholz mit einem Durchmesser von 40 mm muss durch beide Löcher einer der Halterungen und ein 39 mm Durchmesser durch beide Löcher der anderen Halterung gehen). gleichzeitig).

Schweißnähte dürfen keine Risse, Poren, Hohlräume im gerichteten Metall und Hinterschneidungen im Grundmetall aufweisen.

Befestigungsverbindungen müssen einen festen Sitz der Oberflächen der verbundenen Teile in einem Radius von mindestens dem 1,5-fachen Durchmesser des Nietschafts relativ zu seiner Achse gewährleisten; eine 0,1-mm-Sonde sollte nicht zwischen den verbundenen Teilen hindurchgehen

Nach der Reparatur wurde der Rahmen repariert Graben Sie mit Erde vom Typ FL.

Reparatur der Anhängevorrichtung

Bei der Reparatur der Anhängerkupplung können Sie die Mutter 2 nicht zum Einstellen des Axialwegs der Anhängerkupplung verwenden, da das Anziehen und Lösen der Mutter zu einer Vergrößerung des Axialwegs des Hakens führt.

Wenn es zu einer axialen Bewegung des Hakens kommt, müssen Sie die Zugvorrichtung demontieren und gegebenenfalls die Flansche begradigen und verschlissene Teile ersetzen.

Wenn das elastische Element schrumpft, installieren Sie zusätzliche Ringdichtungen zwischen den Flanschen und dem elastischen Element, ziehen Sie die Mutter 2 fest, ziehen Sie sie fest und setzen Sie die Kappe 1 auf.

Wenn das Hakenmaul auf eine Größe von mehr als 55 mm abgenutzt ist, ersetzen Sie den Haken.

Schrauben Sie beim Zusammenbau des Geräts Mutter 2 ohne zusätzliches Drehmoment bis zum Anschlag in den Flansch ein, richten Sie dann die Schlitze in der Mutter mit dem Loch am Ende des Abschlepphakens aus und installieren Sie den Splint

Beim Zusammenfügen von Löchern ist eine axiale Bewegung von bis zu 0,5 mm zulässig.

Die Oberfläche der Anhängerkupplung muss eben und glatt sein.

Wenn ein verschlissenes Scharnier durch Schweißen von Metall repariert wird, reinigen Sie das Scharnier gründlich, um ihm eine geometrisch korrekte Form zu geben. Andernfalls kann sich das Scharnier in der Abschlepphakenbacke verklemmen und die Backe kann beim Wenden des Lastzuges brechen.

Es ist nicht zulässig, eine Anhängerkupplung mit einem Öffnungsdurchmesser von 48 mm mit einer Kupplungsöse aus einer Stange mit einem Durchmesser von mehr als 43,9 mm zu betreiben.