Der Ausbau des Hauptbremszylinders des Fahrzeugs GAZ-53A muss in der folgenden Reihenfolge erfolgen

Stellen Sie den Motor ab und lassen Sie das Vakuum im Booster durch mehrmaliges Betätigen des Bremspedals ab.

Trennen Sie die Rohrleitung von der Hauptzylinderkupplung.

Durch mehrmaliges Betätigen des Pedals die Bremsflüssigkeit aus dem Hauptbremszylinder in den Behälter verdrängen.

Entfernen Sie die Gummikappe mit dem Klemmring vom Ende des Hauptzylinders.

Entfernen Sie die Rückholfeder des Bremspedals. Den Stift herausnehmen, die Stange mit der Stange schieben und die Schutzkappe mit dem Spannring abnehmen.

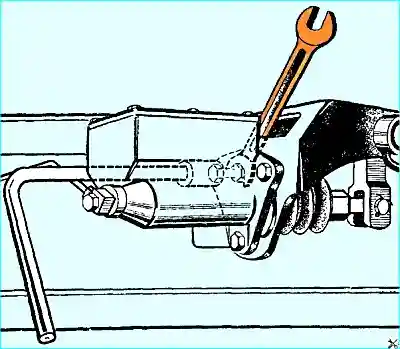

Entfernen Sie den Hauptzylinder von der Pedalhalterung. Beim Lösen der Schrauben empfiehlt sich die Verwendung des in der Abbildung gezeigten Schlüssels. 1.

Der Ausbau des Hauptbrems- und Kupplungszylinders des Fahrzeugs GAZ-66 muss in der folgenden Reihenfolge erfolgen.

Lösen Sie den Verstärker aus dem Vakuum.

Trennen Sie die Leitungen von den Hauptzylinderkupplungen.

Flüssigkeit aus dem Hauptzylinder in das Gefäß verdrängen.

Entfernen Sie die Hauptzylinderhalterung mit der Pedalbaugruppe.

Entfernen Sie die Gummikappen mit den Klemmringen von der Kolbendruckkappe.

Muttern der Exzenterachsen abschrauben, Exzenterachsen ausbauen, Kolbenstößel mit Buchsen (unter den Exzenterachsen) und Gummischutzkappen von den Zylindern abnehmen.

Entfernen Sie den Zylinder von der Pedalhalterung.

Die Demontage des Hauptbremszylinders muss in folgender Reihenfolge durchgeführt werden.

Reinigen Sie die Außenfläche des Zylinders. Den Einfüllstopfen mit Dichtung herausschrauben. Gießen Sie die restliche Bremsflüssigkeit aus dem Zylinder und dem Vorratsbehälter aus.

Entfernen Sie die Kupplungen mit Kupferdichtungen.

Entfernen Sie den Sicherungsring, die Anlaufscheibe (oder entfernen Sie den Anlaufdeckel mit Dichtung bei GAZ-66), den Kolben, die Manschette, die Feder mit Halter und das Ventil aus dem Zylinder.

Zum Entnehmen von Teilen kann Druckluft durch den Auslass am Zylinderende in den Zylinder geleitet werden.

Entfernen Sie die Hauptbremszylinder-Abdeckung mit Dichtung.

Reparatur von Hauptbremszylinderteilen

Waschen Sie alle Hauptzylinderteile in reinem Alkohol und wischen Sie sie mit einem sauberen Tuch ab.

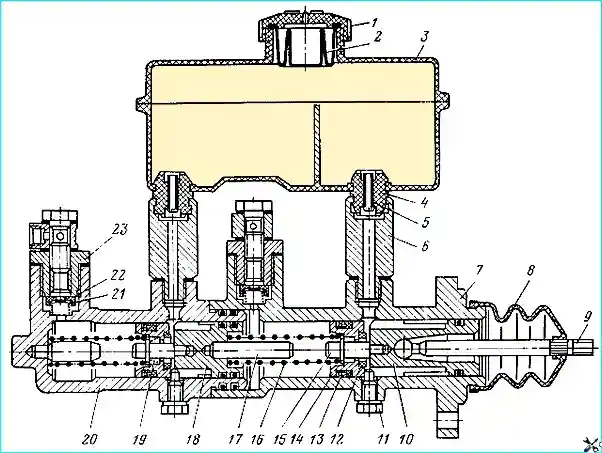

Hauptbremszylinder: 1 - Vorratsbehälterdeckel; 2 – Gummiabdeckung; 3 – Panzer; 4 – Gummibuchse; 5 – Röhre; 6 – Brustwarze; 7 – Gehäuse des Primärzylinders; 8 – Abdeckung; 9 – Drücker; 10, 18 – Kolben; 11 – Hubbegrenzer; 12 – Siegel; 15 – Schubstange; 16, 19 – Federn; 20 – Kurbelgehäuse des Sekundärzylinders; 21 – Ventilplatte; 22 - Ventil

Überprüfen Sie den Verschleiß der Teile und deren Zustand.

Die maximal zulässigen Abmessungen der Zylinderhauptteile sind in der Tabelle angegeben. 1.

Tabelle 1

Nenn- und Reparaturmaße der Hauptzylinderteile, mm:

Nenngröße:

- - Zylinderdurchmesser 32,00+0,027 (32,08);

- - Kolbendurchmesser 32,00-0,025 (31,85);

- - Durchmesser der Kanten der Arbeitsmanschetten 33 ± 0,2 (32,75)

Erste Reparatur:

- - Zylinderdurchmesser 32,25+0,027 ;

- - Kolbendurchmesser 32,25-0,025 ;

- - Durchmesser der Kanten der Arbeitsmanschetten 33,50 ± 0,2

Zweite Reparatur:

- - Zylinderdurchmesser 32,50+0,027 ;

- - Kolbendurchmesser 32,50—0,025 ;

- - Durchmesser der Kanten der Arbeitsmanschetten

Dritte Reparatur:

- - Zylinderdurchmesser 32,75+0,027 ;

- - Kolbendurchmesser 32,75-0,025 ;

- - Durchmesser der Kanten der Arbeitsmanschetten 34,00 ± 0,2

Vierte Reparatur:

- - Zylinderdurchmesser 33,00+0,027 ;

- - Kolbendurchmesser 33,00-0,025 ;

- - Durchmesser der Kanten der Arbeitsmanschetten -

Die Maße in Klammern sind diejenigen, die ohne Reparatur akzeptabel sind

Hauptbremszylindergehäuse. Überprüfen Sie die Arbeitsfläche des Zylinders auf Riefen und Korrosion. Löschen

Die Bypass- und Auslassbohrungen des Kurbelgehäuses mit einem Holzstäbchen, die Ausgleichsbohrung mit einem weichen, stumpfen Draht Ø 0,6 mm.

Wenn die Zylinderoberfläche Anzeichen von Riefen, Korrosion und Verschleiß aufweist, wird sie auf einen Durchmesser von maximal 32,152 mm gehont. In diesem Fall werden neue Manschetten eingebaut.

Wenn nach der Reparatur ein Leck auftritt, sollte der Zylinder aufgebohrt und dann auf eine der Reparaturgrößen honen. Dabei werden die entsprechenden Kolben- und Manschettengrößen eingestellt.

Hauptzylinderkolben. Überprüfen Sie die Lager auf Riefen, Korrosion, Verschleiß und Verstopfungen Rücklauflöcher.

Wenn das an der Vorderseite des Kolbens vernietete Federventil nicht richtig sitzt oder sich verschoben hat, sodass die Kolbenlöcher freiliegen, bauen Sie das Ventil erneut ein und verwenden Sie einen zusätzlichen Dorn, um es zu fixieren.

Ventil. Reinigen Sie das Ventil vor dem Waschen mit einem stumpfen Gegenstand und tauchen Sie es zum Spülen in Alkohol. Bei Beschädigungen oder Schwellungen ist ein Austausch erforderlich.

Befreien Sie den Zylindereinfüllstopfen sorgfältig von Schmutz und reinigen Sie die Entlüftungsöffnung.

Die Manschetten des Hauptbremszylinderkolbens müssen elastisch sein und die Arbeitskanten müssen scharf und ohne Defekte sein.

Montage, Einbau am Fahrzeug und Prüfung des Hauptbremszylinders

Vor der Montage alle Teile des Hauptbremszylinders in reinem Alkohol waschen und mit Druckluft ausblasen. Manschetten und Zylinderspiegel mit Bremsflüssigkeit schmieren.

Montieren Sie den Hauptbremszylinder in umgekehrter Reihenfolge der Demontage.

Nachdem die Feder mit der Ventil- und Halterbaugruppe, der Innenmanschette und dem Kolben im Zylinder eingebaut sind, prüfen Sie, ob der Kolben unter der Einwirkung der Feder gut zurückkehrt.

Nach dem Einbau von Scheibe und Sicherungsring in den Zylinder ist mit einem weichen Draht Ø 0,6 mm mit stumpfem Ende zu prüfen, ob die Ausgleichsbohrung der Manschette verstopft ist.

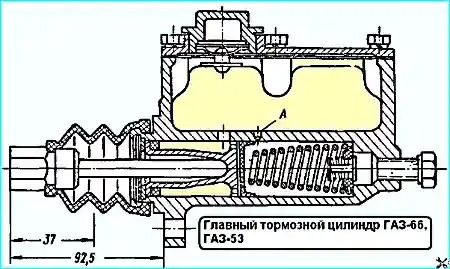

Nach der Montage des Hauptbremszylinders darf die Bohrung „A“ mit einem Durchmesser von 0,7 mm nicht durch eine Gummimanschette abgedeckt sein (Abb. 3). Die Prüfung erfolgt mit einem Draht mit 0,6 mm Durchmesser.

Der Abstand vom Kurbelgehäuse-Befestigungsflansch bis zum Ende des Drückers sollte 92,5 mm betragen. Der Kolbenhub sollte maximal 37 mm betragen (siehe Abb. 3).

Nachdem Sie den Zylinder an der Pedalhalterung angebracht haben, installieren Sie den Drücker mit der Kappenbaugruppe im Zylinderkolben, ohne die Kappe auf den Körper zu setzen.

Testen Sie den Hauptbremszylinder. Dazu müssen Sie:

- - Installieren Sie ein Hydraulikdruckmessgerät im Auslass;

- - Füllen Sie den Zylinderbehälter bis zum normalen Stand mit Bremsflüssigkeit. Während und nach der Prüfung bei Bedarf Flüssigkeit hinzufügen;

- - Schrauben Sie den Einfüllstopfen mit der Dichtung an;

- - Entlüften Sie den Zylinder, indem Sie das Bremspedal 2-3 Mal betätigen, wischen Sie den Zylinder ab;

- - Überprüfen Sie den Zylinder auf Undichtigkeiten bei einem Druck von etwa 90 kg/cm². Erzeugen Sie Druck, indem Sie das Pedal mit konstanter Kraft betätigen.

Innerhalb von 1,5 Minuten darf es zu keinem Flüssigkeitsaustritt, Druckabfall oder Pedalbewegung kommen;

- - Prüfen Sie das Flaschenventil auf Dichtheit, drücken Sie dazu das Pedal und senken Sie es ab.

Notieren Sie die Anzeigen auf dem Druckmessgerät. das Ventil muss einen Überdruck von 0,8 kg/cm² im System eine Stunde lang aufrechterhalten;

- - Trennen Sie das Manometer vom Zylinder und befestigen Sie an seiner Stelle die Kupplung mit zwei neuen Kupferdichtungen mithilfe einer Schraube;

- - die Rohrleitung mit der Kupplung verbinden;

- - Schrauben Sie die Einfüllschraube ab und füllen Sie die Bremsflüssigkeit bis zum normalen Stand auf;

- - Den Stopfen mit der Dichtung anschrauben;

- - Setzen Sie die Gummikappe auf das Zylindergehäuse und befestigen Sie diese mit einem Klemmring;

- - Entlüften Sie das Bremssystem.

Beachten Sie beim Zusammenbau des Hauptzylinders GAZ-66, dass das Überdruckventil nicht im Hohlraum des Hauptzylinders des Kupplungsantriebs installiert ist und die Kolben am Deckel anliegen.

Hydraulische Antriebsteile austauschen

Vor dem Austausch des Teils reinigen und abspülen.

Wenn Sie Schlauchleitungen oder T-Stücke austauschen, ziehen Sie deren Verbindungen gut fest.

Die Bremsleitung wird bei Beschädigungen, Dellen oder Querschnittsverengung ausgetauscht.

Achten Sie beim Biegen der Rohrleitung passend zum Einbauort darauf, dass keine Risse entstehen.

Stecken Sie hierzu eine Federhülse mit entsprechendem Durchmesser auf die Rohrleitung oder biegen Sie die Rohrleitung mit Hilfe einer Rolle.

Um dichte Verbindungen zu gewährleisten, müssen die Enden der Rohrleitungen doppelt aufgeweitet sein.

Beim Verlegen neuer Rohrleitungen achten Sie darauf, dass die Enden streng rechtwinklig abgeschnitten werden, am besten mit einem Rohrschneider, um diese nicht zu quetschen. Entfernen Sie Grate an den Enden entlang des Außen- und Innendurchmessers sorgfältig.

Waschen Sie die Innenwände neuer Bremsleitungen mit reinem Alkohol.

Der Bremsschlauch wird ausgetauscht, wenn Kratzer oder andere Beschädigungen festgestellt werden.

Wenn Sie den Bremsschlauch austauschen, lösen Sie die Anschlussmutter der Leitung, die dorthin führt, dann die Mutter, mit der der Schlauch am Rahmen befestigt ist, und schrauben Sie ihn anschließend vom Radzylinder oder T-Stück an der Hinterachse ab.

Montieren Sie den Schlauch in umgekehrter Reihenfolge.

Halten Sie beim Anziehen der Schlauchbefestigungsmutter bzw. der Rohrleitungsanschlussmutter den Schlauch mit einem Schraubenschlüssel fest, damit er sich nicht mitdreht.

Der Schlauch darf die Teile nicht berühren Fahrgestell.