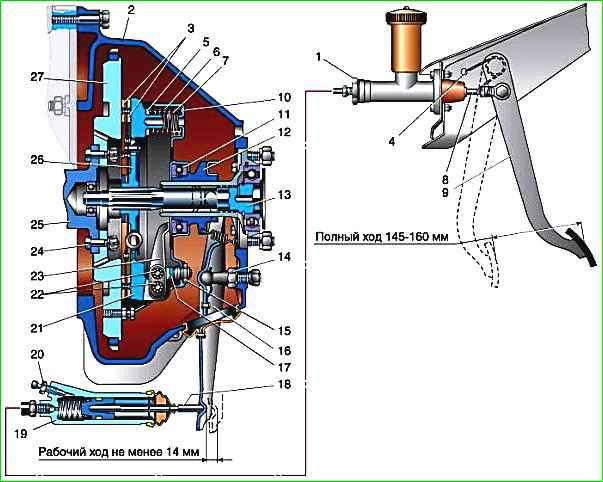

Hebelkupplung – trocken, Einscheibenkupplung, besteht aus einer Gehäusebaugruppe mit einer Druckplatte, einem Kupplungsausrückhebel, Stützgabeln, Federn und einer angetriebenen Scheibenbaugruppe mit Reibbelägen

Das Kupplungsgehäuse ist mit sechs Zentrierschrauben (Spezialschrauben) am Kurbelwellenschwungrad befestigt.

Die Kraft von neun Doppeldruckfedern erzeugt die nötige Reibungskraft auf den Oberflächen der Reibbeläge und sorgt für die Übertragung des Drehmoments vom Schwungrad über das Gehäuse und die Druckplatte auf die Kupplungsscheibe und die Getriebeeingangswelle.

Die Kupplungsausrückhebel sind über kugelförmige Einstellmuttern am Gehäuse befestigt, wodurch auch die Enden der Kupplungsausrückhebel in derselben Ebene installiert werden.

Werksseitig ist die Kupplungsscheibe als Baugruppe mit der Kurbelwelle und dem Schwungrad des Motors ausgewuchtet. Beim Aus- und Einbau müssen daher die Markierungen (0) am Schwungrad und am Kupplungsgehäuse ausgerichtet werden.

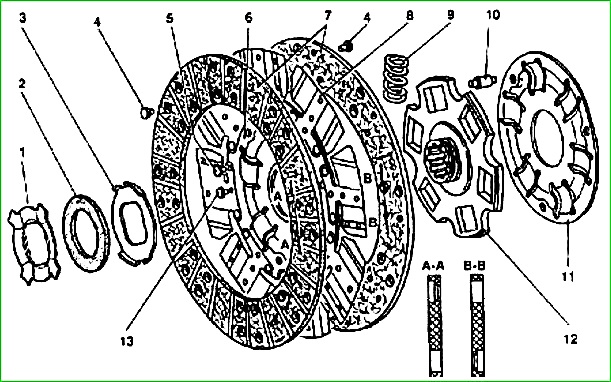

Die angetriebene Kupplungsscheibe ist mit einem Reibungs-Torsionsschwingungsdämpfer ausgestattet, der aus einer Reibscheibe 3 aus Stahl besteht, die auf den Abflachungen der Nabe 12 sitzt und zwischen der Scheibe 6 und der wärmeisolierenden Unterlegscheibe 2 liegt.

Vibrationsdämpfung entsteht durch die Reibung zwischen diesen Teilen, wenn die Scheibe 6 mit den Reibbelägen relativ zur Nabe gedreht wird.

Die Konstanz der Druckkraft der Scheibe 3 und damit die Konstanz des Reibungsmoments im Dämpfer wird durch die Tellerdruckfeder 1 gewährleistet, die in der Nut der angetriebenen Scheibennabe befestigt ist.

Der Außendurchmesser des Reibbelags beträgt 225 mm, der Innendurchmesser beträgt 150 mm, die Dicke des Belags beträgt 3,5 mm.

Die Größe der Verzahnungen der angetriebenen Scheibennabe beträgt 4 und 23 und 29 mm, die Anzahl der Verzahnungen beträgt 10.

Das Ausrücklager und die Lagerkupplung enthalten spezielle Schmierstoffe, die während der gesamten Lebensdauer des Fahrzeugs nicht ausgetauscht werden müssen.

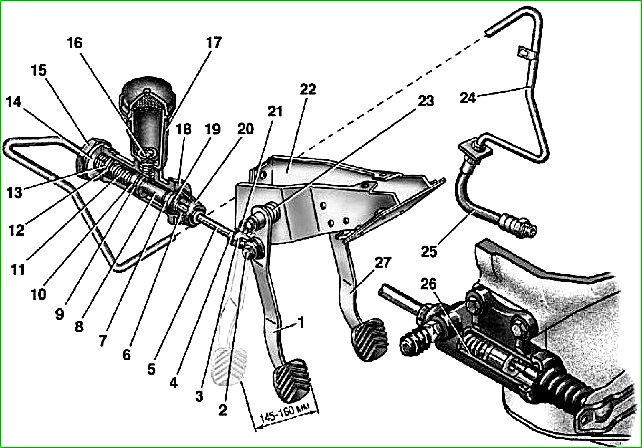

Kupplungsfreigabeantrieb

Kupplungswartung

Es ist notwendig, den Arbeitszylinderbehälter zu überprüfen und bei Bedarf Flüssigkeit nachzufüllen.

Überprüfen Sie:

- - für das Vorhandensein von Luft im hydraulischen Kupplungsantrieb;

- - für eine mögliche Blockierung des Ausgleichslochs des Hauptzylinders durch den Rand der Manschette;

- - bei Verstopfung des Ausgleichslochs aufgrund von Verstopfung.

In diesen Fällen ist es notwendig, den hydraulischen Antrieb zu entlüften, die Manschette auszutauschen oder den Zylinder zu waschen.

Der Grad des Verschleißes der Reibbeläge kann anhand des Abstands zwischen Schwungrad und Druckplatte bei eingerückter Kupplung beurteilt werden.

Wenn dieser Abstand weniger als 6 mm beträgt, empfiehlt es sich, die angetriebene Scheibe auszubauen, um die Reibbeläge zu überprüfen und auszutauschen.

Es wird empfohlen, die angetriebene Scheibenbaugruppe nach Möglichkeit durch Beläge zu ersetzen.

Abstand zwischen Schwungrad und Druckplatte Es wird empfohlen, dies nach 60.000 km zu überprüfen.

Zur Messung ist es notwendig, das Fahrzeug auf einen Inspektionsgraben oder eine Hebebühne zu stellen und den unteren geprägten Teil des Kupplungsgehäuses zu entfernen.

Ausbau, Reparatur und Einbau der Kupplung

Für Reparaturarbeiten kann die Kupplung ohne Ausbau des Motors aus dem Fahrzeug ausgebaut werden. Dazu sollte das Auto auf einer Überführung, einem Aufzug oder einem Inspektionsgraben installiert werden.

Um die Kupplung zu entfernen, müssen Sie:

- - Trennen Sie den Schalthebel vom Getriebe. Heben Sie dazu die äußere Gummidichtung von der Innenseite des Gehäuses zum Griff des Hebels, schrauben Sie die Kappe am Hals des Schaltmechanismus ab und ziehen Sie daran den Hebel nach oben;

- - Trennen Sie die Lösefeder und das Kabel vom Zwischenhebel des Feststellbremsantriebs;

- - Entfernen Sie die Antriebswelle;

- - Trennen Sie das flexible Tachometer-Antriebskabel und die Kabel des Rückfahrlichtschalters vom Getriebe;

- - Lösen Sie die beiden Schrauben, mit denen der Arbeitszylinder am Kurbelgehäuse befestigt ist, und heben Sie den Arbeitszylinder mit dem Schieber an, ohne ihn von der Rohrleitung zu trennen;

- - Entfernen Sie die Kupplungsausrückgabel, indem Sie die Schraube lösen, mit der der Abdeckrahmen befestigt ist;

- - Lösen Sie die Befestigungsschrauben und entfernen Sie den gestanzten unteren Teil des Kupplungsgehäuses;

- - Entfernen Sie die Verbindungshalterung für die Schalldämpferrohraufhängung;

- - Trennen Sie den Querträger der hinteren Motorhalterung von den Längsträgerhalterungen;

- - Lösen Sie die Muttern der Stehbolzen, mit denen das Getriebe am Kupplungsgehäuse befestigt ist, und entfernen Sie das Getriebe zusammen mit der Kupplung und dem Kupplungsausrücklager;

- - Entfernen Sie die Dichtung zwischen Kupplungsgehäuse und Getriebe;

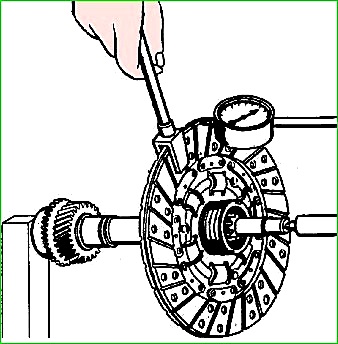

- - Überprüfen Sie, ob am Motorschwungrad und am Druckplattengehäuse ausgerichtete 0-Markierungen vorhanden sind. Wenn diese fehlen, bringen Sie sie an.

- - Lösen Sie nach und nach die Schrauben, mit denen das Kupplungsgehäuse am Schwungrad befestigt ist, und drehen Sie dabei die Kurbelwelle des Motors;

- - Entfernen Sie die angetriebenen und Kupplungsdruckplatten durch die untere Klappe vom Kupplungsgehäuse.

Um den hydraulischen Antrieb vom Fahrzeug zu entfernen, müssen Sie:

- - Trennen Sie die Rohrleitung vom Kupplungsausrückzylinder;

- - Lassen Sie die Flüssigkeit aus dem Hydrauliksystem durch das getrennte Ende der Rohrleitung in einen sauberen Behälter ab;

- - Trennen und entfernen Sie den Kupplungsausrückzylinder und den Nehmerzylinderstößel;

- - Entfernen Sie die Entriegelungsfeder des Kupplungsausrückpedals;

- - Trennen Sie den Drücker des Hauptzylinders vom Pedal, entfernen Sie zwei Kunststoffbuchsen aus der Drückeröse;

- - Lösen und lösen Sie die Mutter der Kupplungs- und Bremspedalachse;

- - Entfernen Sie das Kupplungspedal von der Achse, entfernen Sie zwei Kunststoffbuchsen von der Teilnabe;

- - Trennen Sie die Rohrleitung vom Kupplungsgeberzylinder und entfernen Sie die Rohrleitung;

- - Trennen und entfernen Sie den Kupplungsgeberzylinder.

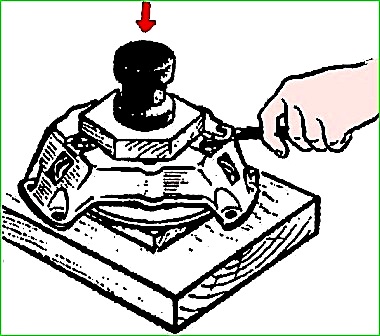

Beim Zerlegen der Kupplungsgehäusebaugruppe (sofern kein Spezialwerkzeug vorhanden ist) müssen Sie Folgendes tun:

- - Machen Sie Markierungen auf dem Gehäuse, den Hebeln und der Druckplatte, um das Gleichgewicht während der Montage aufrechtzuerhalten;

- - Platzieren Sie die Druckscheibe auf dem Pressentisch und stellen Sie einen Holzständer unter die Scheibe, damit sich die Gehäusefüße nach unten bewegen können.

Legen Sie einen Holzklotz so auf das Gehäuse, dass er die drei Muttern, mit denen die Stützgabeln der Kupplungsausrückhebel befestigt sind, nicht verdeckt.

Drücken Sie auf die obere Stange, drücken Sie die Federn zusammen und entlasten Sie die Kupplungsausrückhebel von der Kraft;

- - Lösen Sie die Muttern der Stützgabeln des Kupplungsausrückhebels und lassen Sie die Presse sanft los;

- - Entfernen Sie den Kupplungsdeckel;

- - Entfernen Sie die Druckfedern und wärmeisolierenden Unterlegscheiben;

- - Schrauben Sie die Achsen der Kupplungsausrückhebel von den Druckplattenösen ab und entfernen Sie sie, entfernen Sie die Lagernadeln;

- - Schrauben Sie die Achsen der Auslösehebel von den Stützgabeln ab und entfernen Sie sie. Entfernen Sie die Lagernadeln.

Die angetriebene Scheibe mit neuen Belägen muss auf Unrundheit der Reibebene überprüft werden.

Der Schlag der Scheibenbeläge, gemessen am Scheibenrand, sollte nicht mehr als 0,7 mm betragen.

Anschließend muss die Scheibe einem statischen Auswuchten mit speziellen Auswuchtgewichten unterzogen werden, die in die Löcher der angetriebenen Scheibenplatte eingesetzt und vernietet werden.

Die Anzahl der Gewichte sollte nicht mehr als drei betragen.

Die Köpfe der Gewichte sollten sich auf der Seite des Reibungsdämpfers der Drehschwingungen befinden.

Die zulässige Unwucht der angetriebenen Scheibe muss sein nicht mehr als 10 g/m² betragen.

Der Zusammenbau des Gehäuses mit der Kupplungsdruckplatte erfolgt in umgekehrter Reihenfolge der Demontage.

In diesem Fall müssen Sie sicherstellen, dass die bei der Demontage angebrachten Markierungen an Gehäuse, Druckplatte und Hebeln übereinstimmen und dass die Druckfedern mittig auf den Flanschen des Gehäuses sitzen.

Um zu verhindern, dass die Nadeln aus den Löchern in den Hebeln fallen, ist es notwendig, Gummikugeln mit einem Durchmesser von 85-8,0 mm einzubauen oder die Nadeln großzügig mit Fett zu schmieren.

Um eine Verformung der Druckplatte zu vermeiden und die nötige Andruckkraft zu erzeugen, dürfen Druckfedern nur mit der erforderlichen Belastung und einer Gruppe eingebaut werden.

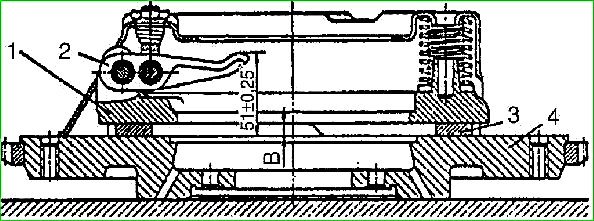

Stellen Sie nach dem Zusammenbau die Position der Zughebel ein.

Wenn kein Spezialwerkzeug vorhanden ist, kann dieser Vorgang mit dem entfernten Schwungrad durchgeführt werden.

In diesem Fall wird die mit dem Kupplungsgehäuse zusammengebaute Druckplatte auf der Arbeitsfläche des Schwungrads montiert.

Zwischen der Druckplatte und dem Schwungrad sind an drei Stellen gleich dicke Unterlegscheiben (8 mm) angebracht.

Stellen Sie durch Anziehen oder Lösen der kugelförmigen Einstellmuttern der Stützgabeln sicher, dass die Größe vom Ende des Schwungrads bis zum Ende jedes Hebels (51 ± 0,25) mm beträgt

Verstemmen (stanzen) Sie nach der Einstellung das Metall des Schafts jeder Kugelmutter in den Schlitz der Stützgabel.

Wenn die Auslösehebel, das Gehäuse oder die Druckscheibe während der Montage ausgetauscht wurden, ist es notwendig, die Baugruppe aus Gehäuse und Druckscheibe statisch auszugleichen, indem Metall aus den Vorsprüngen der Druckscheibe gebohrt wird, die zum Einbau der Druckfedern dienen.

Die Bohrtiefe von der Nabenkante aus sollte einschließlich Bohrkegel nicht mehr als 25 mm betragen. zulässige Unwucht der Druckplatte - nicht mehr als 25 gcm.

Der Zusammenbau des hydraulischen Kupplungsausrückantriebs erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Vor der Montage muss der Zylinderspiegel mit Rizinusöl oder frischer Bremsflüssigkeit geschmiert werden.

Beim Zusammenbau des Hauptzylinders müssen Sie prüfen, ob die Rückholfeder den Kolben problemlos in seine ursprüngliche Position zurückbringt.

Als nächstes prüfen Sie mit einem weichen Draht mit einem Durchmesser von 0,3–0,5 mm, ob die Manschette das Ausgleichsloch blockiert.

Die Verwendung eines Hauptzylinders mit blockierter Ausgleichsbohrung ist verboten.

Beim Zusammenbau des Arbeitszylinders müssen Sie darauf achten, dass die Feder den Kolben im Zylinder leicht bewegt.

Hydraulikantrieb mit Flüssigkeit füllen

- - Füllen Sie den Hauptzylinderbehälter mit Bremsflüssigkeit bis zum normalen Füllstand (15–20 mm unter der Oberkante des Behälters);

- - Entfernen Sie die Schutzkappe vom Kopf des Arbeitszylinder-Entlüftungsventils und platzieren Sie einen Gummischlauch auf dem Kopf;

- - Tauchen Sie das freie Ende des Schlauchs in Bremsflüssigkeit ein, die in einen Glasbehälter mit einem Fassungsvermögen von mindestens 0,5 Litern gegossen und zur Hälfte gefüllt ist;

- - Erzeugen Sie Druck im System, indem Sie 4-5 Mal im Abstand von 1-2 Sekunden kräftig drücken. am Kupplungspedal;

- - Halten Sie das Pedal gedrückt und schrauben Sie das Entlüftungsventil des Arbeitszylinders um eine halbe bis dreiviertel Umdrehung ab. Achten Sie dabei darauf, dass das freie Ende des Schlauchs in der Flüssigkeit eingetaucht bleibt. Flüssigkeit mit Luftblasen entweicht in das Gefäß;

- - Nachdem der Flüssigkeitsfluss in das Gefäß aufgehört hat, drehen Sie das Ventil ganz auf und lassen Sie dann das Pedal los;

- - Überprüfen Sie, ob sich Flüssigkeit im Hauptzylinderbehälter befindet.

Lassen Sie den Flüssigkeitsstand im Tank während des Pumpens nicht auf mehr als 2/3 des Normalwerts absinken und füllen Sie nach Bedarf Flüssigkeit nach;

- - Wiederholen Sie diese Vorgänge, bis Flüssigkeit ohne Luftblasen aus dem Schlauch austritt;

- - Halten Sie das Pedal gedrückt, drehen Sie das Entlüftungsventil des Arbeitszylinders ganz auf und lassen Sie dann das Pedal sanft los;

- - Entfernen Sie den Schlauch vom Ventilkopf und setzen Sie die Gummikappe auf den Ventilkopf;

- - Füllen Sie Flüssigkeit bis zum normalen Füllstand in den Vorratsbehälter des Hauptzylinders.

Füllen Sie keine beim Entlüften des Hydraulikantriebs freigesetzte Flüssigkeit in den Hauptzylinderbehälter, da diese Luft enthält.