Технічне обслуговування дизеля Д-245

Для забезпечення тривалої та безвідмовної роботи дизеля слід дотримуватися таких основних положень:

- - періодично перевіряти стан кріплення складальних одиниць;

- - перед пуском дизеля перевіряти рівень масла в картері дизеля та охолоджуючої рідини в розширювальному бачку;

- - після запуску до включення навантаження дати дизелю попрацювати 2.3 хв спочатку на мінімальній частоті обертання холостого ходу з поступовим підвищенням до максимальної частоти;

- - навантажувати дизель тільки після того, як температура охолоджуючої рідини в системі охолодження підніметься до 40°С;

- - до включення нового дизеля в роботу під навантаженням зробіть його обкатку;

- - робота дизеля на холостому ході більше 15 хв не рекомендується;

- - не допускати навантаження дизеля, під час роботи та стежити за показаннями контрольних приладів;

- - не зупиняти дизель перекриттям всмоктуючого тракту, крім аварійних випадків;

- - застосовувати паливо та олію тільки тих марок, які рекомендовані заводом-виробником;

- - містити дизель у чистоті, не допускати течі палива, олії та охолоджуючої рідини, підсмоктування неочищеного повітря в циліндри;

- - дизель може працювати при поздовжніх та поперечних нахилах не більше 35°;

- - перед зупинкою дизеля після зняття навантаження слід дати попрацювати йому протягом 3-5 хв спочатку на середній, а потім на мінімальній частоті холостого ходу для зниження температури охолоджувальної рідини та олії, після чого зупинити дизель переміщенням важеля керування подачею палива в положення , що відповідає припиненню подачі палива (недотримання зазначеного порядку може призвести до виходу з ладу турбокомпресора).

Технічне обслуговування механізмів дизеля полягає в регулярному регулюванні зазору між клапанами та коромислами, а також у підтяжці болтів кріплення головки циліндрів після перших 4 000 км пробігу автомобіля.

Порядок регулювання клапанів та підтяжки кріплення головки циліндрів.

Технічне обслуговування мастил

Перевірку рівня масла в картері дизеля треба здійснювати щодня за допомогою покажчика рівня масла, розташованого на блоці циліндрів дизеля з правого боку.

Рівень масла повинен бути між нижньою та верхньою мітками вказівника.

Перевірку слід проводити не раніше ніж через 3-5 хв після зупинки дизеля, коли масло повністю стіче в картер.

Не допускається робота дизеля з рівнем масла в картері нижче нижньої та вище верхньої мітки на покажчику.

Для заміни масла в картері дизеля треба відвернути пробку масляного картера на прогрітому дизелі. Після того, як вся олія витіче з картера, загорнути пробку.

Масло в дизель треба заливати через маслоналивний патрубок до рівня верхньої мітки.

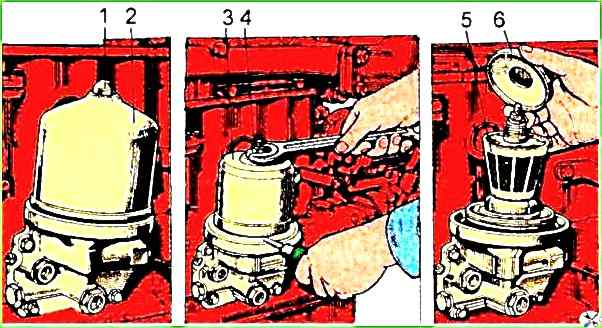

Очищення ротора відцентрового масляного фільтра треба проводити одночасно із заміною олії. Для цього потрібно виконати таке:

- - відвернути гайку 1 (рис. 1) кріплення ковпака відцентрового масляного фільтра та зняти його;

- - застопорити ротор від провертання, для чого вставити між корпусом фільтра і дном ротора викрутку або стрижень і, обертаючи ключем гайку 4 кріплення склянки ротора, зняти склянку ротора 3;

- - перевірити стан захисної сітки ротора і, при необхідності, очистити та промити її;

- - за допомогою скребка видалити шар відкладень із внутрішніх стінок склянки ротора.

Перед складанням склянки з корпусом ротора гумове кільце ущільнювача треба змастити моторним маслом. Потім поєднати балансувальні ризики на склянці та корпусі ротора.

Гайку кріплення склянки треба загортати з невеликим зусиллям до повної посадки склянки на ротор.

- - Після складання ротор повинен легко без заїдань обертатися від поштовху рукою.

Після цього треба встановити на місце ковпак відцентрового масляного фільтра та загорнути гайку ковпака моментом 35-50 Нм.

При установці на дизелі масляного фільтра з паперовим фільтруючим елементом його заміну треба проводити, оскільки описано в статті «Фільтр маслосистеми ЗІЛ-5301».

Технічне обслуговування системи охолодження

Для перевірки рівня охолоджуючої рідини необхідно відкрити краник, розташований у передній частині розширювального бачка (для автомобілів випуску до 2000 г).

Закінчення охолоджувальної рідини свідчить про її нормальний рівень.

На автомобілях останніх років випуску охолодну рідину в розширювальний бачок необхідно заливати за мітками.

Перевірка натягу ременя приводу вентилятора здійснюється через 4000 км пробігу автомобіля або автобуса.

Натяг ременя вентилятора вважається нормальним, якщо прогин його на гілки шків колінчастого валу - шків генератора знаходиться в межах 12-17 мм при натисканні на нього із зусиллям 40 Н.

Систему охолодження треба заповнювати низькозамерзаючою охолоджувальною рідиною або чистою м'якою водою.

Жорстку воду слід пом'якшувати добавкою 10-12 г кальцинованої соди на 10 л води.

Нормальна робоча температура охолоджуючої рідини повинна бути 75-95°С.

При підвищенні температури вище нормальної слід перевірити рівень охолоджуючої рідини в розширювальному бачку, герметичність радіатора та натяг ременя вентилятора.

При необхідності слід промити систему охолодження від забруднень.

Для промивання треба використовувати розчин із 50-60 г кальцинованої соди на 1л води.

Промивку системи слід проводити в наступному порядку:

- - залити в радіатор 2 літри гасу та заповнити систему приготованим розчином;

- - запустити дизель і опрацювати 8-10 годин, після чого злити розчин та промити систему охолодження чистою водою.

Технічне обслуговування паливної системи

Технічне обслуговування паливної системи полягає в проведенні перевірки стану апаратів системи, надійності їх кріплення, очищенні, промиванні або заміні фільтрів, зливі відстою з фільтрів грубої (ФГО) та тонкої (ФТО) очищення палива та паливного бака.

При зимовій експлуатації рекомендується частіше зливати відстій із паливної системи в обсязі 100-300 мл.

Якщо відстій з бака не зливається вчасно, суттєво скорочується ресурс фільтруючих елементів ФТО, паливопідкачувального насоса та насоса ручного прокачування палива.

Підвищений вміст води в паливі при зимовій експлуатації викликає засмічення паливозабірника кристалами льоду, що призводить до відмови дизеля при пуску.

Додавання в дизельне паливо бензину суттєво знижує ресурс паливної апаратури та дизеля.

У нормальних умовах експлуатації при ТО-1 треба злити відстій із корпусу фільтра грубого очищення палива.

При заправці бака автомобіля невідстоєним паливом, відстій з ФГЗ палива зливати не рідше одного разу на тиждень.

Під час проведення технічного обслуговування треба провести промивання фільтруючого елемента в чистому дизельному паливі, а потім продути стисненим повітрям під тиском 0,3-0,4 МПа.

При експлуатації автомобіля в умовах підвищеної запиленості промивання ФГВ треба проводити через кожні 350-400 км пробігу.

При заправці баків автомобілів невідстоєним паливом фільтруючий елемент слід замінити при зниженні потужності дизеля, але не рідше за проведення регламентних робіт.

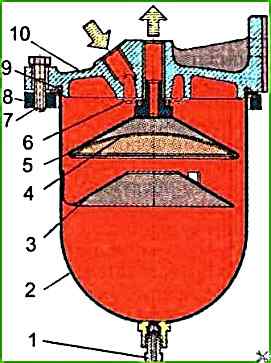

Для зливу відстою з ФГВ треба відвернути пробку 1 (див. рис.2) у нижній частині склянки фільтра та злити відстій до появи чистого палива.

Потім загорнути пробку.

Для очищення фільтра потрібно:

- - злити паливо з фільтра через зливну пробку 1;

- - відвернути чотири болти і зняти ковпак 2;

- - промити сітку фільтруючого елемента 4 бензином або дизельним паливом, продути стисненим повітрям під тиском 0,3-0,4 МПа;

- - зробити збірку у зворотному порядку.

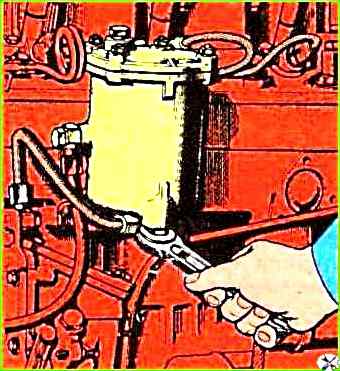

Для зливу відстою з фільтра тонкої очистки палива (рис. 3) треба відвернути пробку 4 в нижній частині фільтра і злити відстій до появи чистого палива. Потім загорнути корок.

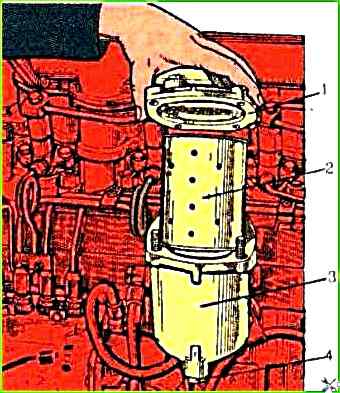

Для заміни фільтруючого елемента потрібно:

- - злити паливо з фільтра, відвернувши пробку в нижній частині корпусу;

- - відвернути гайки кріплення кришки 1 (рис. 3) і зняти кришку;

- - вийняти з корпусу фільтруючий елемент 2;

- - промити внутрішню порожнину корпусу 3 фільтра;

- - зібрати фільтр із новим фільтруючим елементом;

- - відвернути пробку для видалення повітря на корпусі паливного насоса на 1-2 обороти та штуцер на фільтрі тонкого очищення палива;

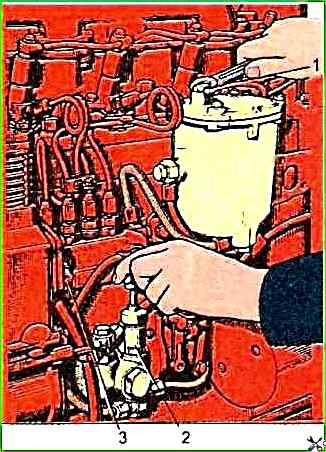

- - прокачати систему за допомогою паливопрокачувального насоса (рис. 4), закриваючи послідовно при появі палива пробку 3 на корпусі паливного насоса та пробку 1 на фільтрі тонкого очищення

Технічне обслуговування паливного насоса високого тиску виробляють на стенді.