Das zweiteilige Bremsventil dient zur Steuerung der Aktuatoren der Betriebsbremsanlage des Fahrzeugs. An der Frontplatte der Kabine ist ein zweiteiliges Bremsventil angebracht

Demontage und Montage des Krans

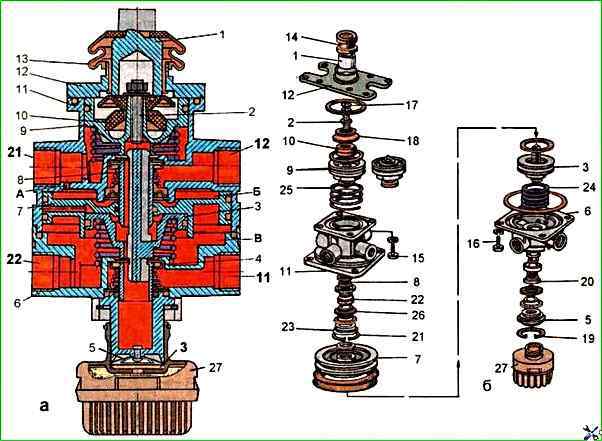

Um den Wasserhahn zu zerlegen, muss er in einen Schraubstock mit weichen Backen eingelegt und mit dem Drücker 1 nach oben an den in die Gehäuse 6 und 11 eingeschraubten technologischen Stopfen befestigt werden.

Die Demontage des Wasserhahns muss mit der Demontage des Drückers 1 beginnen. Anschließend müssen die Platte 12 und die obere Kolbenbaugruppe 9 entfernt werden.

Das Entfernen des elastischen Elements 10 vom oberen Kolben 9 wird nur in extremen Fällen durchgeführt, da dies die Einstellung der Position des Stifts stört.

Halten Sie dazu den Kolben 9 durch ein Tuch und schrauben Sie die Mutter 17 und den Bolzen 2 ab. Danach lässt sich das elastische Element 10 leicht vom Kolben 9 entfernen.

Drehen Sie den Hahn im Schraubstock um 180° und entfernen Sie den Druckring 19 mit einer Rundzange.

Ventil 5 der atmosphärischen Auslassbaugruppe und Ventil 4 des Unterteils zusammen mit dem Gummidichtring, dem Druckring und der Feder 24 aus dem Gehäuse 6 entfernen.

Schrauben Sie die Schrauben 16 ab und entfernen Sie das Gehäuse 6, indem Sie es mit der Hand festhalten.

Entfernen Sie die Feder 24 und den kleinen Kolben 3 aus dem Gehäuse 11.

Halten Sie zwei Zangen durch die Spezialdichtungen und entfernen Sie den großen Kolben 7.

Um das Ventil 8 des Oberteils zu demontieren, entfernen Sie mit einer Rundzange den Druckring 21 und entfernen Sie das Ventil zusammen mit der Halterung 23, den Stützringen, der Kegelfeder 22, der Kappe und den Gummidichtringen.

Um den Schalldämpfer zu entfernen, müssen Sie den Sicherungsring mit einer Rundzange entfernen.

Nach dem Zerlegen der Teile des zweiteiligen Bremsventils müssen diese mit sauberem Benzin oder Aceton gewaschen, getrocknet und sorgfältig untersucht werden.

Risse, Haare und andere für das Auge sichtbare Mängel sind auf der Oberfläche von Körperteilen nicht zulässig.

Die Teile müssen von Rost und Brandflecken gereinigt werden. Alle Gummiteile müssen ersetzt werden.

Vor dem Zusammenbau der Teile des zweiteiligen Bremsventils müssen die Teile des zweiteiligen Bremsventils von Hand mit einer dünnen Schicht Schmiermittel Tsiatim - 221 geschmiert werden.

Der Zusammenbau von Ventilen, Gummi-O-Ringen und anderen Gummiteilen muss sorgfältig erfolgen, um eine Beschädigung zu vermeiden.

Das Vorhandensein von Kratzern, Schnitten und anderen Mängeln auf der Oberfläche dieser Teile ist nicht zulässig.

Der Zusammenbau des Wasserhahns muss mit dem Einbau des Ventils des oberen Abschnitts 8 in das Gehäuse 11 beginnen.

Die Reihenfolge der Montage der Ventilteile 8 muss der Abb. 1 entsprechen.

Beim Einbau des Stützrings 26 sollte dessen Schulter zur Kegelfeder 22 ausgerichtet sein.

Halten Sie das Ventil mit einem Dorn fest und setzen Sie den Druckring 21 mit einer Zange in die Nut ein.

Als nächstes müssen Sie einen großen Kolben 7, einen kleinen Kolben 3, eine Feder 24, die sich von der Feder 25 des oberen Kolbens durch eine kürzere Länge unterscheidet, einen Gummi-O-Ring und ein unteres Gehäuse 6 einbauen.

Befestigen Sie das untere Gehäuse mit 6 Schrauben 16 und Federscheiben.

Danach müssen Sie die atmosphärische Auslassventilbaugruppe 5 in das Gehäuse 6 einsetzen und mit einer Zange mit einem Druckring 19 sichern.

Drehen Sie den Wasserhahn in einem Schraubstock um 180°.

Oberen Kolben 9 mit elastischem Element 10, Gummiring und Platte 18 zusammenbauen, Stift 2 einschrauben.

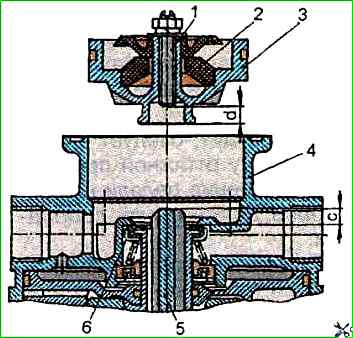

Bevor Sie den oberen Kolben 3 (Abb. 2) installieren, müssen Sie den Abstand „C“, den Überstand des Kolbenschafts über Ventil 6, messen.

Stellen Sie mit Bolzen 1 den Abstand d auf C+0,8 mm zwischen Bolzen und kleinem Kolben 5 ein und sichern Sie den Bolzen mit einer Mutter.

Den zusammengebauten Kolben 9 (siehe Abb. 1) an der Feder 25 in das Gehäuse 11 einbauen und ggf. mit einer Klammer andrücken.

Anschließend müssen gemäß Abb. 1 die Gummidichtringe, die Platte 12 und der Stößel 1 montiert werden.

Einstellen und Prüfen des zweiteiligen Bremsventils

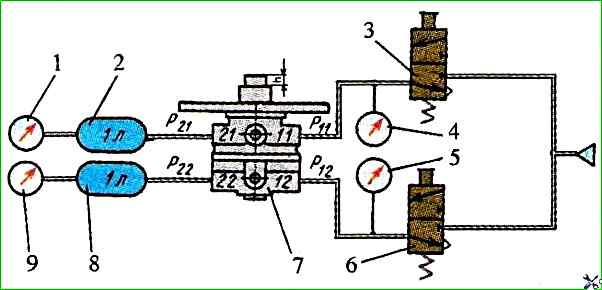

Montieren Sie den Hahn am Prüfstand und schließen Sie ihn gemäß dem gezeigten Diagramm an in Abb. 3. Gehen Sie dann wie folgt vor.

Bewegen Sie den Drücker dreimal. Es sollte keine Blockierung auftreten und es sollte schnell in seine ursprüngliche Position zurückkehren.

Bringen Sie Luft unter einem Druck von 0,75 MPa an die Klemmen 11 und 12 an und bewegen Sie den Drücker dreimal bis zum Anschlag und zurück.

Der Druck an den Anschlüssen 21 und 22 sollte sich von 0 auf den Druck an den Anschlüssen 11 und 12 und zurück ändern.

Wenn sich der Drücker um h = 1,9–3,0 mm bewegt, sollte Druck in Pin 21 auftreten.

Wenn der Druck im Auslass 21 0,05 MPa erreicht, muss der Druck im Auslass 22 mindestens 0,025 MPa betragen. In diesem Fall muss der Stößelhub 1,9 mm überschreiten.

Der Druckanstieg im Auslass 21 relativ zum Druck im Auslass 22 kann über den gesamten Druckbereich aufrechterhalten werden, darf jedoch 0,025 MPa nicht überschreiten.

Der anfängliche Druckstoß an den Klemmen 21 und 22 sollte 0,02 MPa nicht überschreiten.

Wenn der Druck in Anschluss 21 0,3 MPa erreicht, sollte der Stößelhub 5,8–8,0 mm betragen.

Wenn der Druck in Anschluss 21 0,75 MPa erreicht, sollte der Stößelhub 8,4–10,8 mm betragen.

Der Gesamthub des Drückers sollte 12,5–15,7 mm betragen.

Wenn sich der Drücker sanft bewegt, sollte der Druck an den Anschlüssen 21 und 22 nach dem ersten Sprung allmählich ansteigen und beim Loslassen des Drückers allmählich abnehmen.

Bringen Sie Luft unter einem Druck von 0,75 MPa an Klemme 11 an und bewegen Sie den Schieber bis zum Anschlag. In diesem Fall sollte sich der Druck in Klemme 21 von 0 auf 0,75 MPa ändern.

Bringen Sie Luft unter einem Druck von 0,75 MPa an die Klemmen 12 an und bewegen Sie den Drücker bis zum Anschlag. In diesem Fall sollte sich der Druck an Klemme 22 von 0 auf 0,75 MPa ändern.

Bei der Dichtheitsprüfung des Ventils muss dieses in jeder Stellung des Stößels dicht sein. Die Prüfung muss durchgeführt werden:

- bei gelöstem Drücker und einem Druck von 0,75 MPa in den Anschlüssen 11 und 12;

- bei ganz durchgedrücktem Drücker und einem Druck von 0,75 MPa in den Anschlüssen 11 und 12;

- bei ganz durchgedrücktem Drücker und einem Druck von 0,75 MPa im Anschluss 11,

Beim Waschen dürfen 1 Minute lang keine Luftblasen entstehen.

Nachdem Sie den Kran am Bus installiert haben, müssen Sie dessen Antrieb anpassen.

Der Antrieb eines zweiteiligen Bremsventils besteht aus einem Pedal und einer auf einer Achse exzentrisch gelagerten Rolle mit Mutter.

Die gewünschte Position des Pedals auf dem Kabinenboden wird durch Drehen der Achse der exzentrisch montierten Rolle eingestellt. Das Pedal wird durch eine Feder in seine Ausgangsposition zurückgebracht.

Das Pedal sollte nach dem Drücken leicht in seine ursprüngliche Position zurückkehren.

Wenn dies nicht der Fall ist, sollten Sie die Funktion der Zugfeder und die Bewegung des Pedals auf der Achse überprüfen, die frei sein sollte.

Das vollständig durchgetretene Pedal der Betriebsbremsanlage sollte den Boden nicht erreichen

Stellen Sie ggf. den Pedalweg mithilfe der Anschlagschrauben am Pedal ein