Bevor Sie die Hauptgetriebe- und Differentialteile zusammenbauen, waschen Sie sie in der Waschlösung MS 6, MS 8 TU 6-15-978-76, blasen Sie sie mit Druckluft aus und prüfen Sie, ob sie den technischen Anforderungen entsprechen.

Es wird empfohlen, die Trennflächen und Dichtungen mit UG-6-Paste zu schmieren.

Wenn das Antriebsrad endgültig im Kurbelgehäuse installiert ist, sollte es sich reibungslos drehen lassen, ohne zu blockieren.

Ablass- und Einfüllstopfen sowie Schrauben, die mit Öl in Hohlräume eindringen, müssen mit UG-6- oder UN-25-Pasten montiert werden.

Die Achsantriebszahnräder werden im Werk paarweise ausgewählt und jedes Zahnrad ist mit einer festgelegten Nummer gekennzeichnet.

Wenn ein Zahnrad defekt ist, sollten beide ersetzt werden.

Antriebskegelradwelle zusammenbauen

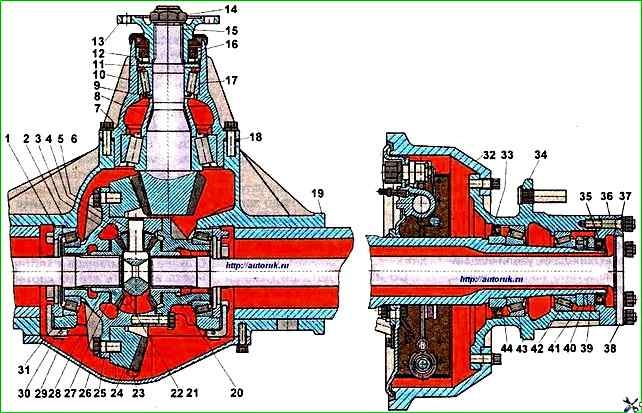

In die Lagerschale 10 (siehe Abb. 1) des Antriebskegelradlagers den Außenring des vorderen Lagers 17 mit einem Dorn bis zum Anschlag an die Schulter drücken (vorzugsweise 0009...0059 mm).

Drehen Sie das Glas und drücken Sie den Außenring des hinteren Lagers 7 der Welle ein (vorzugsweise 010...0,068 mm).

Drücken Sie den Innenring des hinteren Rollenlagers 7 auf die Antriebsradwelle 15.

Platzieren Sie die Distanzhülse 8 und die Einstellscheiben 9 auf der Welle des Antriebszahnrads 15. Wenn keine Teile ausgetauscht wurden und vor der Demontage der Spalt in den Lagern bestimmt wurde, sollte die Dicke des Pakets der neu installierten Unterlegscheiben ermittelt werden um den Spalt kleiner sein, aufgerundet auf Zehntelmillimeter.

Vorderes Lager 17 einbauen.

Anlaufscheibe 11, Prozessflansch 13 (ohne Schmutzabweiser) auf die Wellenverzahnung aufstecken und einpressen.

Setzen Sie die Unterlegscheibe der Mutter auf und befestigen Sie den Flansch mit der Mutter 14 (kontern Sie die Mutter erst, nachdem Sie die Vorspannung der Lager überprüft haben).

Differentialmontage

Die Differentialschalen müssen die gleiche Seriennummer wie das Kit und Markierungen haben, die beim Zusammenbau ausgerichtet werden sollten.

Zahnräder und Differentialschalen sollten während der Montage mit Motoröl geschmiert werden.

Montieren Sie die rechte Differenzialschale auf der Platte, platzieren Sie das Lager auf der Fase des Schalenhalses und drücken Sie es mit einem Dorn fest (Lagerspannung – 0,020–0,055 mm).

Der Arbeitsablauf beim Zusammenbau des linken Differentialbechers ist der gleiche wie beim rechten.

Montieren Sie die linke Differentialschale auf einem Ständer mit einem Loch, in das der Zapfen mit Lager eingesetzt werden soll.

Setzen Sie die Stützscheibe und das linke Achszahnrad in die Schale ein.

Führen Sie den Satellitenstift etwa 5 mm tief in das Loch in der Differenzialschale ein, richten Sie dabei die Achse des Lochs im Stift parallel zur Achse des Lochs für den Stift in der Differenzialschale aus und drücken Sie ihn hinein mit leichten Hammerschlägen, bis der Stift ca. 5 mm aus dem Loch herausragt.

Legen Sie die Stützscheibe und den Satelliten auf den Finger, halten Sie sie mit der Hand fest und drücken Sie auf den Finger, bis die Löcher für den Stift übereinstimmen.

Drücken Sie den Stift mit einem Spezialdorn bis zu einer Tiefe von 17,05–18,05 mm ein.

Setzen Sie den Kreuzkörper und den gegenüberliegenden Satelliten mit der Stützscheibe in die Aufnahme am Finger ein.

Drücken Sie den zweiten Finger wie oben beschrieben ein und dann die restlichen beiden.

Platzieren Sie das rechte Achswellenrad mit der Stützscheibe auf den Satelliten, installieren Sie die rechte Differenzialschale, richten Sie die Schalen entsprechend den Markierungen aus, die Sie bei der Demontage mit einem Kern gemacht haben, und ziehen Sie die Schrauben von Hand fest, indem Sie darauf Sicherungsplatten anbringen Paare.

Entfernen Sie das Differential vom Ständer und montieren Sie es in einen Schraubstock. Ziehen Sie die Schrauben gleichmäßig an.

Das Anzugsdrehmoment der Schrauben beträgt 100-120 Nm. Biegen Sie die Sicherungsbleche auf die Kante jedes Bolzens.

Montieren Sie das angetriebene Zahnrad am Differential und sichern Sie es mit Schrauben und Sicherungsplatten. Schraubenanzugsmoment: 160–200 Nm.

Der Eingriff der Differentialräder und ihre Drehung im zusammengebauten Differential müssen beim Drehen von Hand frei möglich sein.

Zulässiger Rundlauffehler des Abtriebsrad-Torus beim Einbau. an den Lagerzapfen des zusammengebauten Differentials sollte 0,12 mm nicht überschreiten

Zusammenbau des Achsantriebs

Bauen Sie das Antriebskegelradgehäuse komplett mit Lagern und Unterlegscheiben in das Hinterachsgehäuse ein.

Der im Werk hergestellte Satz Einstellscheiben besteht aus fünf Standardgrößen mit einer Dicke von 1,0; 0,5; 0,2; 0,1 und 0,05 mm.

Bei der Montage wird gleichzeitig die Verzahnung der Kegelradverzahnung und der Differentiallager eingestellt.

Die Anzahl der Dichtungen wird experimentell ausgewählt, wobei der Schwerpunkt auf der Form der Kontaktfläche im Eingriff liegt. Zunächst wird das zuvor installierte Kit installiert.

Unter dem Glasflansch müssen Dichtungen mit einer Dicke von 0,05 mm (mindestens zwei Stück) und 0,1 mm (mindestens ein Stück) installiert werden, der Rest - je nach Bedarf, und auf beiden Seiten müssen dünne Dichtungen installiert werden des Dichtungssatzes

Einstellscheiben aus Stahl müssen vor dem Einbau mit Spindelöl AU oder Industrial I-30 geschmiert werden.

Die Schrauben, mit denen das Lagergehäuse des Antriebsrads befestigt ist, müssen abschließend mit einem Drehmoment von 70–100 Nm angezogen werden, während sich das Antriebsrad leichtgängig drehen muss, ohne zu blockieren.

Montieren Sie das Differential im Kurbelgehäuse auf den Lagergehäusen.

Ziehen Sie die Einstellmuttern von Hand fest und montieren Sie die Lagerdeckel.

Um Schäden an den Gewinden am Kurbelgehäuse, an den Abdeckungen und an den Muttern zu vermeiden, stellen Sie beim Einbau der Abdeckungen sicher, dass die Gewinde an den passenden Teilen übereinstimmen.

Die Schrauben zur Befestigung der Lagerdeckel müssen mit einem Drehmoment von 160-200 Nm angezogen werden.

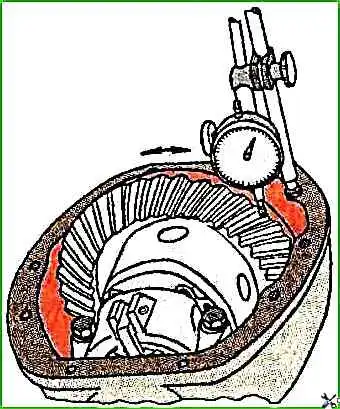

Die Lücke wird mit einem Messgerät gemessen, das am breiten Teil des Zahns angebracht ist (Abb. 2).

Stellen Sie die Spannung der Differentiallager und den Eingriff der Zahnräder entlang der Kontaktfläche ein, wie im Artikel „Einstellen des Hauptzahnrads“ beschrieben.

Montage von Bremsen und Radnaben an der Hinterachse.

Die Außenringe der Lager sind nicht austauschbar, daher wird bei Bedarf jedes Lager als Satz ausgetauscht.

Montieren Sie die Radnabe und stellen Sie das Spiel in den Radlagern ein.

Die Anpassung erfolgt wie folgt:

- 1. Ziehen Sie die Einstellmutter mit einem Drehmoment von 60..80 Nm an und drehen Sie dabei die Nabe in beide Richtungen, um den korrekten Einbau der Rollen in die Lager sicherzustellen. Axiales Spiel ist nicht zulässig, die Nabe darf sich nach dem Anziehen nicht drehen;

- 2. Schrauben Sie die Einstellmutter um ca. 45° ab. Installieren Sie die Sicherungsscheibe.

Wenn das Loch in der Sicherungsscheibe nicht mit dem Stift an der Einstellmutter übereinstimmt, können Sie auch versuchen, die Mutter leicht um 180° zu drehen.

- 3. Ziehen Sie die Sicherungsmutter mit einem Drehmoment von 250-300 Nm an. Im Betrieb sollte bei der Prüfung des Axialspalts mit einem Anzeigekopf der Spalt zwischen 0,125 und 0,25 mm liegen.

Die Richtigkeit der Einstellung wird durch Erhitzen der Naben nach einem Lauf von 8-10 km überprüft. Eine leichte Erwärmung der Naben ist nur bei neuen Lagern zulässig.

Bei starker Erwärmung sollte die Einstellung wiederholt werden. Benutzen Sie bei der Kontrolle nicht die Bremsen, denn Sie können zu erheblicher Erwärmung führen.

Die Achse ist werksseitig durch Schlag auf der Rückseite des rechten Achsgehäusegehäuses gekennzeichnet und enthält Informationen über die Achsgetriebeübersetzung, das Herstellungsdatum und die Katalognummer der Achsbaugruppe.

Achswellen einbauen

Montieren Sie den Manschettenkörper zusammen mit der Manschette und der Achswellendichtung auf den Achsbolzen. Setzen Sie die Achswellen mit dem verzahnten Ende in die Differential-Seitenräder ein.

Setzen Sie die Achsflansche auf die Radnabenbolzen. Spreizbuchsen und Federringe auf die Stehbolzen aufsetzen, Muttern eindrehen und mit einem Drehmoment von 70-90 Nm festziehen.

Der Einbau der Hinterachse in den Bus erfolgt in umgekehrter Reihenfolge der Demontage.

Antriebsachse testen

Die montierte Hinterachse muss auf einem Ständer oder im Fahrbetrieb überprüft werden. Die getesteten Brücken müssen (am Ende der Tests) folgende Anforderungen erfüllen:

- 1. Starke Geräusche der Hauptzahnräder sowie Klopfen und scharfe Geräusche im Differenzial bei einer gebremsten Trommel sind nicht zulässig;

- 2. Die Einbauorte der Antriebsrad- und Differentiallager im Kurbelgehäuse und Kurbelgehäusedeckel sowie die Einbauorte der Radnabenlager müssen kalt oder warm sein, jedoch nicht über 50°C; Die Erwärmung der Bremstrommel darf ebenfalls nicht mehr als 50°C betragen (die Überprüfung kann manuell durch Berühren erfolgen);

- 3. Es darf kein Ölleck durch die Manschetten und in den Anschlüssen auftreten.