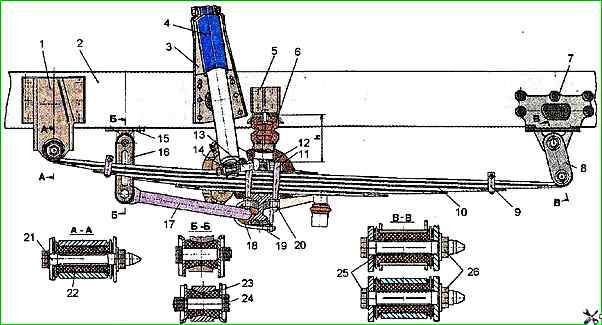

Vorderradaufhängung – abhängig, gefedert, mit elastischen Scharnieren am Rahmen befestigt.

Führungsapparat und elastische Elemente – in Längsrichtung angeordnete asymmetrische Federn

Zusätzliche elastische Elemente – Druckhubpuffer mit progressiver Charakteristik, Stabilisator.

Dämpfungselemente – Stoßdämpfer

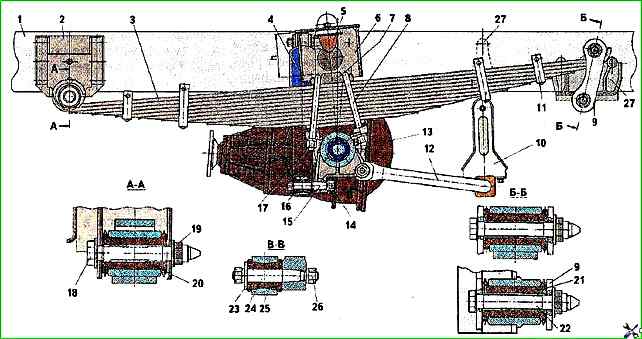

Hinterradaufhängung – abhängig, gefedert, mit elastischen Scharnieren am Rahmen befestigt.

Die Leitschaufel und die elastischen Elemente sind in Längsrichtung angeordnete symmetrische Federn mit progressiver Kennlinie.

Zusätzliche elastische Elemente – Druckhubpuffer mit progressiver Charakteristik, Stabilisator.

Dämpfungselemente – Stoßdämpfer

Stoßdämpfer – hydraulisch teleskopierbar, doppeltwirkend; sollen Vibrationen dämpfen, die entstehen, wenn ein Auto oder Bus über unebene Straßen fährt.

Jeder Stoßdämpfer wird mithilfe von Stiften mit Gummibuchsen montiert.

Räder – Stahl, geschweißt. Die Diskette ist gestempelt. Felgen 6,5Jx16H2 und 6,75x17,5 gerollt.

Die Räder sind entlang des zentralen Lochs zentriert.

Die Räder werden mit sechs Schrauben mit M18x1,5-Gewinde an den Naben befestigt und mit konischen Druckscheiben in die Naben mit einem Durchmesser von 205 mm und Muttern eingepresst.

Reifen – pneumatisch, radial, schlauchlos, mit universellem Profil.

Reifengrößen: VS-14, V-274, Agilis-101 von Michelin; 225/R16C mod. K-152; 235/75R16C mod. M-254; 215/75R16C mod. M-240, K-163, K-166.

Die Verwendung eines Reifens mit Schlauch ist erlaubt.

Bestimmung des Federungszustands

Um den Zustand der Federn eines Autos und Busses festzustellen, muss es gewaschen und auf ein Inspektionsloch oder eine Überführung gestellt werden.

Alle Aufhängungsteile dürfen keine erkennbaren Verformungen, Risse oder Brüche aufweisen.

Gummi-Metall-Aufhängungsverbindungen dürfen keine Ablösung der Gummimasse von der Verstärkung oder Risse an den Enden aufweisen.

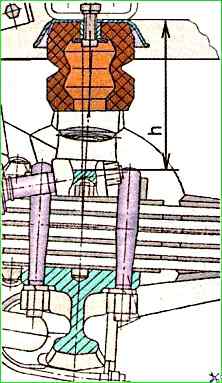

Der Grad des Verlusts der Federleistung kann durch Messen des Abstands „h“ zwischen dem Federpolster und der Halterung des Kompressionshubpuffers ermittelt werden, wie in Abb. 3 dargestellt.

Die Messungen müssen an einem Fahrzeug mit voller Beladung und deren Verteilung entlang der Achsen im folgenden Verhältnis durchgeführt werden: an der Vorderachse – 23.500 N; zur Hinterachse - 49.000 N.

Maß „h“ für Federn an einer Achse sollte nicht mehr als 10 mm abweichen.

Das Kriterium für den Grenzzustand einer Feder ist der dreimalige Blattwechsel in der Feder sowie deren Setzung.

Federn mit dieser Größe von weniger als 115 mm für die Vorderradaufhängung und 98 mm für die Hinterradaufhängung müssen ersetzt werden.

Wenn die Nietverbindungen, mit denen die Halterungen der vorderen und hinteren Federn befestigt sind, locker sind, sollten die geschwächten Nieten abgeschnitten und neue angenietet werden.

Das Befestigen loser Nieten ist nicht gestattet.

Wenn die Löcher für die Nieten abgenutzt sind, müssen diese Löcher gebohrt werden, um den größeren Durchmesser der Nieten aufzunehmen.

Die Nieten müssen fest in ihren Löchern sitzen.

Eine notwendige Voraussetzung für einen zuverlässigen und langfristigen Betrieb Ihre Federn – schmieren Sie sie.

Korrosion von Blechen kann deren Haltbarkeit erheblich verringern.

Bei Reparaturarbeiten sollten die Blattfedern zerlegt und geschmiert werden.

In diesem Fall ist es notwendig, altes Schmiermittel und Schmutz sowie Korrosionsprodukte zu entfernen und anschließend die Reibflächen der Federbleche mit Graphitschmiermittel zu schmieren.

Bei der Wartung eines Autos und Busses ist es notwendig, den Zustand der Gummi-Metall-Scharniere, Bleche und Halterungen zu überprüfen; Überprüfen Sie die Anzugskraft der Trittleitern.

Das Anzugsdrehmoment sollte 100–110 Nm für die vorderen Federn und 200–220 Nm für die hinteren Federn betragen.

Die Überprüfung des festen Sitzes von Trittleitern sollte an einem voll beladenen Fahrzeug durchgeführt werden.

Besondere Aufmerksamkeit sollte dem Anziehen der hinteren Mutter 12 (siehe Abb. 1) gewidmet werden, mit der der untere Stift des Stoßdämpfers der Vorderradaufhängung befestigt ist. Dies sollte alle 4000 km erfolgen.