Beim ZIL-5301-Auto gibt es zusätzlich zum Spannungsreglerrelais, das sich unten links neben dem Fahrersitz befindet, auch ein Erregerwicklungsrelais

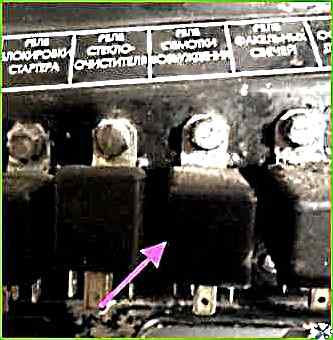

Das Feldwicklungsrelais befindet sich auf der Relaistafel auf der rechten Seite, in der Nähe der Druckknopf-Sicherungstafel

Dieses Relais schützt unsere Feldwicklung während des Startvorgangs mit dem Steuergerät und wenn der Start schwierig ist, insbesondere in der kalten Jahreszeit. Daher wird nach dem Start Folgendes beobachtet:

- - kein oder schwacher Ladevorgang;

- - Drehzahlmesserwerte bei „0“.

Nach einiger Zeit schaltet sich das Relais ein und der Ladevorgang wird angezeigt.

Einige Genossen beschweren sich über die Tachometerwerte, als ob „die Tachometernadel zu springen beginnt.“

Dieser Defekt wird durch das Durchbrennen der Kontakte dieses Relais verursacht.

Betrachten wir im Folgenden die Hauptstörungen der Lichtmaschine:

Feldwicklung unterbrechen

Bei dieser Fehlfunktion wird aufgrund des Restmagnetismus des Rotorstahls eine EMK von bis zu 3-4 V in der Statorwicklung induziert.

Kontaktfehler in der Bürstenbaugruppe aufgrund von Oxidation oder Ölung der Kontaktringe des Generators, starkem Verschleiß oder Hängenbleiben der Bürsten in den Bürstenhaltern, verminderter Elastizität der Bürstenhalterfedern usw.

Die Störung geht mit einer Erhöhung des Widerstands des Erregerkreises des Generators einher, wodurch die Erregerstromstärke abnimmt und gleichzeitig die Generatorleistung abnimmt.

Die Generatorspannung erreicht ihren Nennwert erst bei erhöhter Rotordrehzahl.

Ein Windungskurzschluss in der Feldwicklung hat die gleichen Ursachen und führt zu ähnlichen Folgen.

Der Windungskreis wird durch Messung des Wicklungswiderstands mit einem Ohmmeter ermittelt.

Kurzschlüsse der Erregerwicklung zum Gehäuse treten am häufigsten an Stellen auf, an denen die Enden der Spulen an die Schleifringe herangeführt werden.

Die kurzgeschlossene Spule wird stromlos, der magnetische Erregerfluss nimmt stark ab, sodass die Generatorspannung niedriger wird und kein Strom von ihr zum externen Stromkreis fließt.

Diese Fehlfunktion wird mit einem Voltmeter oder einer Prüflampe mit einer Spannung von 220–500 V festgestellt, wobei ein Leiter mit dem Rotoreisen und der andere mit dem Schleifring verbunden wird.

Wenn 1 Minute lang kein Strom im Stromkreis fließt, ist die Wicklungsisolierung gut.

Unterbrechung in der Statorphasenwicklung

Wenn das Verbindungskabel einer Phase des Generators zum Gleichrichteranschluss unterbrochen ist, wird die Phase abgeschaltet und daher erhöht sich der Widerstand der Statorwicklung erheblich, was die Leistung des Generators verringert.

Wenn zwei Phasen unterbrochen sind, wird der gesamte Stromkreis der Statorwicklung unterbrochen und der Generator funktioniert nicht.

Wenn der Generator zerlegt wird, müssen zur Feststellung eines Bruchs in der Statorphasenwicklung abwechselnd zwei Wicklungsphasen über eine Glühbirne oder ein Voltmeter an die Batterie angeschlossen werden.

Das Vorhandensein eines offenen Stromkreises schaltet den Stromkreis ab und es fließt kein Strom mehr darin.

Ein Kurzschluss der Statorwicklung zum Gehäuse entsteht durch mechanische oder thermische Beschädigung der Isolierung der Wicklung und der Ausgangsklemmen.

Die Fehlfunktion reduziert die Nutzleistung des Generators erheblich, da es zu einem Kurzschluss der fehlerhaften Phasenwicklungen durch Gleichrichter und Gehäuse kommt.

Diese Störungen werden durch eine Prüflampe mit einer Spannung von 220–500 V festgestellt, indem ein Leiter an den Statorkern und der andere an einen der Anschlüsse der Statorwicklung angeschlossen wird.

Defekte Isolierung wird durch eine neue ersetzt.

Zusätzlich zu den oben genannten Fehlern treten auch mechanische Fehler bei Gleich- und Wechselstromgeneratoren auf, beispielsweise Verschleiß und Zerstörung von Lagern, Verschleiß der Lagerzapfen der Ankerwelle (Rotorwelle), Entwicklung der Keilnut der Welle und Riemenscheibe, Schäden an den Gewinden der Welle und Muttern usw.

Solche Fehler zu erkennen und zu beheben ist nicht sehr schwierig.

Hauptstörungen der Generatorgleichrichter

Kurzschluss zum „+“-Klemmenkörper

Diese Fehlfunktion führt zu einem Kurzschluss des Gleichrichters und im Stromkreis – der Statorwicklung des Generators – dem Gleichrichter entsteht eine hohe Stromstärke, die zu Überhitzung und möglicherweise zur Zerstörung der Wicklungsisolierung und zum Ausfall führt die Sperrschicht der Gleichrichterdioden.

Diodenausfälle treten am häufigsten aufgrund eines Spannungsanstiegs des Generators auf, der auftreten kann, wenn die Hauptwicklung des Spannungsreglers defekt ist, der Draht, der den Relaisregler mit dem Gehäuse verbindet, defekt ist, der Spannungsregler defekt ist falsch eingestellt oder das Kabel ist vom „+“-Anschluss des Generators getrennt.

Darüber hinaus kommt es zum Ausfall der Dioden, wenn der Gleichrichter aufgrund des hohen durchfließenden Stroms überhitzt, die Dioden mechanisch beschädigt sind oder wenn die Gleichrichterklemmen falsch angeschlossen sind (wenn der Minuspol angeschlossen ist). nicht am Gehäuse, sondern an Relais-Regler-Klemme).

An der Durchschlagsstelle schmilzt die Metalldeckschicht, was zur Bildung eines Kurzschlussabschnitts zwischen den Elektroden der Diode führt.

Im Falle eines Ausfalls der Dioden entsteht ein großer Entladestrom, wenn der Generator nicht arbeitet.

Alterung von Dioden. Mit der Zeit verschlechtern und altern Dioden, was den Widerstand im gleichgerichteten Stromkreis erhöht.

Diese Fehlfunktion führt zu einem Anstieg des Spannungsabfalls an den Diodenanschlüssen, wenn Strom in Vorwärtsrichtung fließt, und zu einem Anstieg der Stärke des Rückstroms.

Dadurch wird der Akku unterladen.

Der Generator ist am Motor installiert und wird von der Kurbelwellenriemenscheibe des Motors angetrieben.

Der Generator ist mit zwei Beinen durch eine Halterung am Motor und mit einem dritten Bein an der Spannstange befestigt, bei der Bewegung wird der Generatorantriebsriemen gespannt.

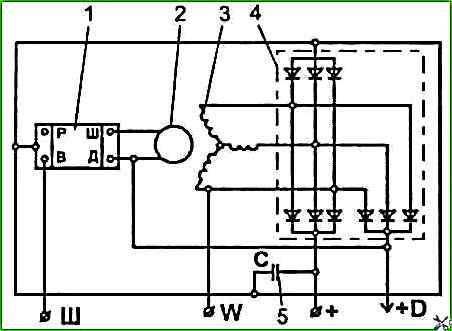

Das schematische Diagramm des Generators ist in der Abbildung dargestellt.

Achtung!

Trennen Sie die Kabel vom Generator und schließen Sie sie nur an, wenn die Batterie abgeklemmt ist.

Der ordnungsgemäße Betrieb des Generators ist nur dann gewährleistet, wenn eine zuverlässige elektrische Verbindung aller Kontakte besteht, auch zwischen dem Generatorgehäuse und dem Motor.

Der Betrieb des Generators bei abgeklemmter Batterie kann zur Beschädigung des Spannungsreglers sowie anderer Verbraucher des Bordnetzes führen.

Wartung und Reparatur des Generators sollten nur in Fachwerkstätten durch qualifiziertes Fachpersonal durchgeführt werden.

Überprüfen Sie die Gleichrichtereinheit nur an einem zerlegten Generator mit abgeklemmter Statorwicklung.

Prüfen Sie nur mit einer Gleichstromquelle mit einer Spannung von nicht mehr als 24 V, die in Reihe mit der Prüflampe geschaltet ist.

Wartung des Generators

Um den Generatorbetrieb sicherzustellen, wird empfohlen, den Generator sauber zu halten und die folgenden Wartungsregeln zu befolgen.

Überprüfen Sie täglich die Funktionsfähigkeit des Generators anhand der Messwerte der Warnlampe und des Voltmeters im Kombiinstrument auf der Instrumententafel.

Wenn der Motor startet, sollte die Warnleuchte aufleuchten und nach dem Starten des Motors erlöschen.

Im Normalbetrieb des Generators befindet sich die Voltmeternadel im grünen Bereich der „G“-Skala (Generator).

Die Position der Voltmeternadel in einem der roten Bereiche dieser Skala weist auf eine Fehlfunktion des Generators hin.

Der Zustand und die Spannung der Antriebsriemen sollten täglich überprüft werden.

Während TO-1 erfolgt die Überprüfung mit Messgeräten.

Besondere Aufmerksamkeit sollte der Riemenspannung zu Beginn des Betriebs (1-2 Tage) gewidmet werden.

Die Riemenspannung wird so eingestellt, dass die Durchbiegung bei einem Druck auf die Mitte des Riemens mit einer Kraft von 4 kgf innerhalb von 10–15 mm liegt.

Beim Einbau neuer Riemen darf ein geringerer Durchbiegungswert eingestellt werden – 10 mm.

Die Riemenspannung wird über eine Spannstange eingestellt. Dazu wird nach dem Lösen der Befestigung des Generators an der Halterung und der Stange das Generatorgehäuse in die gewünschte Position gebracht und befestigt.

Achtung! Bei schwacher Riemenspannung liefert der Generator nicht die volle Leistung.

Wenn der Riemen zu stark gespannt oder falsch ausgerichtet ist, fällt der Generator vorzeitig aus.

Das Kriterium für den Grenzzustand eines Riemens ist eine Delamination von mehr als 1/3 der Länge, das Vorhandensein von Gummirissen bis in die Tiefe des Cords und die Unmöglichkeit, die Dehnung im Antrieb auszugleichen.

Wenn Sie die Spannung prüfen und einen neuen Riemen einbauen, achten Sie auf Schäden, Öligkeit der Oberflächen der Riemenscheibennuten und die Lage der Riemenscheibennuten in derselben Ebene.

Es wird empfohlen, mindestens einmal im Monat den Verschmutzungsgrad der Batterien zu überwachen, der mindestens 75 % betragen sollte.

Während TO-2 ohne Ausbau des Generators vom Motor sollten Sie die Befestigung des Generators am Motor und die Befestigung der Muttern der Kupplungsbolzen der Abdeckungen überprüfen.

Überprüfen Sie den festen Sitz und die Sauberkeit aller Kabelverbindungen zum Generator und zu den Batterien.

Ggf. Anschlüsse reinigen, Kontaktmuttern und Schrauben festziehen.

Bei jeder saisonalen Wartung (ohne Ausbau des Generators) sollten Sie den Zustand der Bürstenbaugruppe in der folgenden Reihenfolge überprüfen:

- Trennen Sie das Kabel von der Klemme „Ø“ des Generators.

- Lösen Sie die Schrauben, mit denen der Bürstenhalter befestigt ist, und entfernen Sie ihn vorsichtig.

- Überprüfen Sie die freie Bewegung (ohne Blockierung oder Ruckeln) der Bürsten in den Führungen des Bürstenhalters.

- Überprüfen Sie die Höhe der Bürsten, die mindestens 8 mm betragen sollte. Ersetzen Sie ggf. die Bürsten.