Anforderungen an Teile des Gasverteilungsmechanismus ZIL-5301

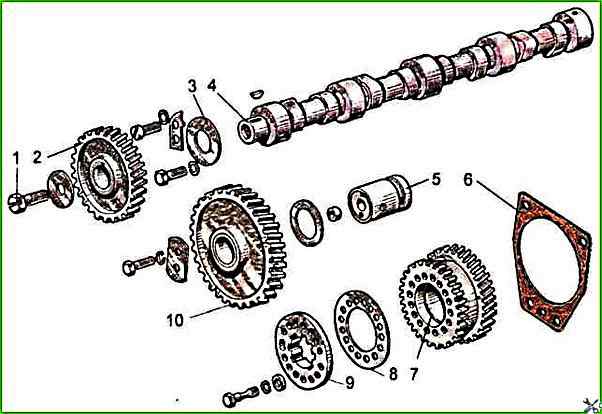

Der Gasverteilungsmechanismus besteht aus einer Nockenwelle, Einlass- und Auslassventilen sowie Teilen für deren Installation und Antrieb: Drücker, Stangen, Kipphebel, Einstellschrauben mit Muttern, Platten mit Crackern, Federn, Streben und Kipphebelachsen

Drücker sind aus Stahl und haben kugelförmige Böden.

Da die Nocken der Nockenwelle leicht geneigt sind, führen die Stößel im Betrieb eine Drehbewegung aus.

Schubstangen bestehen aus Stahlstangen.

Der kugelförmige Teil im Inneren des Drückers und die Stangenschale sind gehärtet.

Die Ventilkipphebel bestehen aus Stahl und schwingen auf einer Achse, die auf vier Zahnstangen montiert ist. Die äußeren Säulen weisen eine erhöhte Steifigkeit auf.

Die Kipphebelachse ist hohl; verfügt über acht radiale Löcher zur Schmierung der Kipphebel.

Die Bewegung der Kipphebel entlang der Achse wird durch Distanzfedern begrenzt.

Einlass- und Auslassventile bestehen aus hitzebeständigem Stahl.

Sie bewegen sich in in den Zylinderkopf eingepressten Führungsbuchsen.

Jedes Ventil schließt unter der Wirkung zweier äußerer und innerer Federn, die über eine Platte und Cracker auf das Ventil wirken.

Die an den Ventilführungen angebrachten Dichtungsmanschetten verhindern, dass Öl durch die Lücken zwischen den Ventilschäften und den Führungen in die Dieselzylinder gelangt.

Die Arbeitsflächen der Nockenwellenlagerzapfen und Nocken müssen sauber sein, ohne Kerben oder Flecken.

Die Höhe der Nockenwellennocken sollte 41,32 ± 0,05 mm betragen.

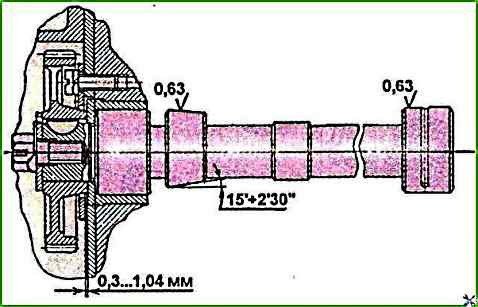

Die Oberflächen der Nocken müssen kegelförmig bearbeitet werden (Abb. 2).

Die größere Basis des Kegels sollte sich auf der Seite des Nockenwellenrads befinden.

Der Durchmesser der Nockenwellenzapfen muss mindestens 49,88 mm betragen (bei einer neuen Welle - 50-0,050 mm).

Die Unrundheit und Toleranz des Längsschnittprofils jedes Nockenwellenzapfens beträgt 0,01 mm.

Die Ölkanäle der Nockenwelle müssen sauber sein, ohne Spuren von Teerablagerungen.

Die Kanäle müssen gründlich gewaschen und mit Druckluft ausgeblasen werden.

Das Zahnrad muss bis zum Anschlag auf die Nockenwelle gedrückt werden.

Die Schraube, mit der das Zahnrad an der Nockenwelle befestigt ist, muss mit einem Drehmoment von 110–160 Nm angezogen werden.

Der Spalt zwischen dem Ende des Zapfens der zusammengebauten Nockenwelle und dem Druckflansch (Axialspiel der Welle) darf 0,3–1,04 mm betragen (siehe Abb. 2).

Die Buchse muss bündig mit den Enden in das Zwischenrad eingepresst werden.

Die Oberflächen der Enden des Zahnrads und der Buchse müssen sauber und frei von Dellen sein.

Rauheit der behandelten Oberflächen – Ra≤2,5 Mikrometer.

Die Innenfläche der Zwischengetriebebuchse muss sauber sein, ohne Flecken oder Grate.

Die Rauheit der bearbeiteten Oberfläche beträgt Ra≤2,5 Mikrometer.

Die Unrundheit und Toleranz des Längsschnittprofils der Innenfläche der Zwischengetriebebuchse beträgt 0,008 mm.

Der verzahnte Flansch des Kraftstoffpumpen-Antriebszahnrads muss frei in die Verzahnung der Pumpenwellenbuchse passen, ohne zu verklemmen.

Die Ersatz-Antriebszahnradbuchse der Kraftstoffpumpe sollte von der Seite der kurzen Nabe her hineingedrückt werden, bis die Buchse am Ende der Zahnradnabe anschlägt.

Beim Einstellen des Abstands zwischen dem Ende der Einstellschraube und der Oberfläche der Stange sollte die Einstellschraube vollständig in die Stange eingeschraubt, dann um ⅓-½ Umdrehung herausgeschraubt und mit einer Mutter gesichert werden.

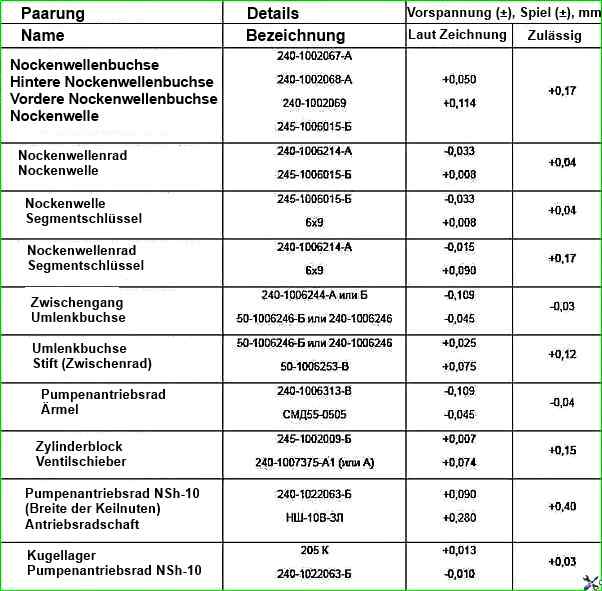

Montageanschlüsse des Gasverteilungsmechanismus

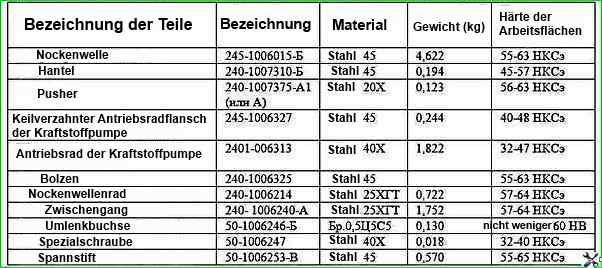

Parameter der Teile des Verteilungsmechanismus