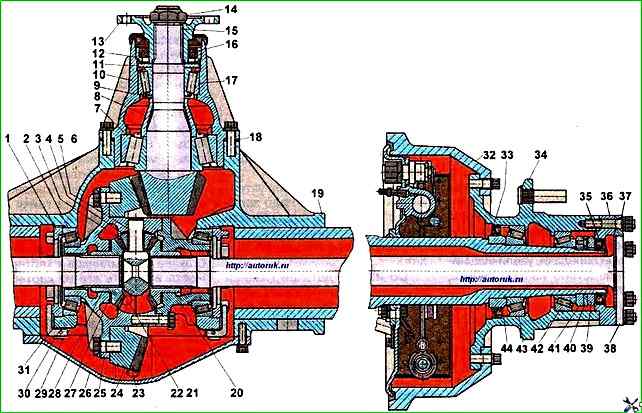

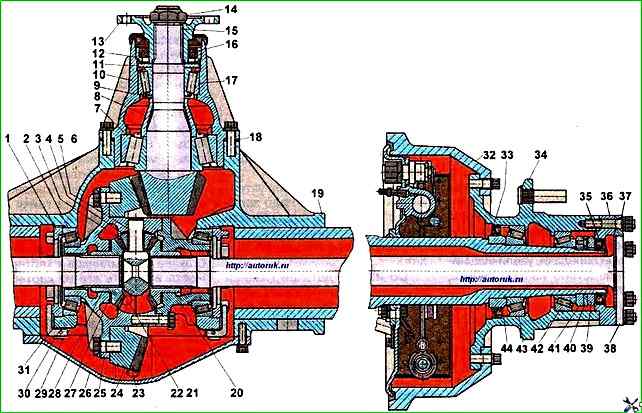

Die Einstellung oder Reparatur des Hauptgetriebes kann durchgeführt werden, ohne die Hinterachse aus dem Auto zu entfernen

Die Vorspannung der Achsantriebslager, das seitliche Spiel im Eingriff und die Kontaktfläche werden im Werk eingestellt und müssen in der Regel während des Betriebs nicht angepasst werden

Ihre Einstellung ist nur nach dem Wiederaufbau der Brücke und dem Austausch von Teilen sowie bei abgenutzten Lagern erforderlich.

Das Werk produziert einen Satz Unterlegscheiben mit einer Dicke von 2,65–3,15 mm und einem Dickenunterschied von 0,1 mm.

Die Lagerspannung sollte 0,1 mm nicht überschreiten.

Die Anpassung muss wie folgt durchgeführt werden:

- - Mutter 14 abschrauben, ohne sie zu entriegeln. Dies muss sorgfältig erfolgen, um das Gewinde nicht zu beschädigen. Es wird empfohlen, die Gewinde mit Öl zu schmieren.

Zuerst drehen Sie die Mutter in einem kleinen Winkel, um nur den Vorsprung an der Mutter abzuschneiden und die Mutter wieder in ihre ursprüngliche Position zu bringen, und schrauben Sie sie dann vollständig ab;

- - Schrauben Sie die Schrauben ab, mit denen die Lagerschale am Achsgehäuse befestigt ist, und entfernen Sie sie zusammen mit den Einstellscheiben vom Kurbelgehäuse;

- - Montieren Sie die Lagerschale auf den Presspolstern und drücken Sie das Antriebsrad zusammen mit dem Innenring des Lagers 7, den Einstellscheiben 9 und der Distanzhülse 8 heraus.

Wenn keine Presse vorhanden ist, kann der gleiche Vorgang mit einem Hammer und einem weichen Dorn durchgeführt werden;

- - Entfernen Sie den Antriebsradflansch vom Lagergehäuse;

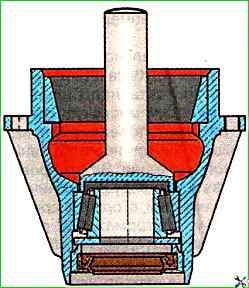

- - Drehen Sie das Lagergehäuse um und drücken Sie mit einem am Innenring des vorderen Lagers angebrachten Dorn den Ring mit der Manschettenbaugruppe heraus (Abb. 2);

- - Überprüfen Sie die ausgebauten Teile und ersetzen Sie ggf. fehlerhafte Teile;

- - Die Dicke des Pakets neu eingebauter Einstellscheiben sollte um den Betrag des Spalts geringer sein (vorausgesetzt, die restlichen Teile wurden nicht geändert), und der Betrag des Spalts wird auf Zehntel mm aufgerundet;

Um die richtige Auswahl der Unterlegscheiben zu überprüfen, montieren Sie das Glas in umgekehrter Reihenfolge, ohne den Manschettenclip zu installieren und den Prozessflansch ohne Schmutzabweiser zu installieren.

Ziehen Sie die Flanschmutter fest (Drehmoment 400–550 Nm), halten Sie das Antriebsrad in einem Schraubstock mit Distanzstücken aus weichem Metall und drehen Sie gleichzeitig das Lagergehäuse, damit die Rollen die richtige Position einnehmen.

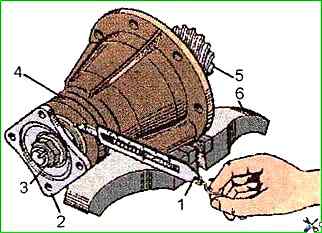

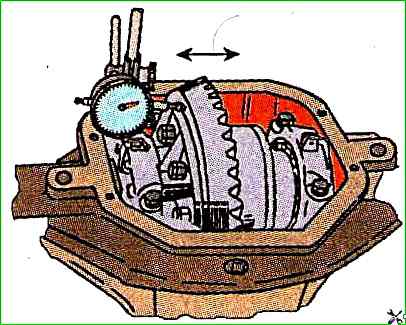

Die Richtigkeit der Lagervorspannung wird anhand des Drehmoments (Abb. 3) überprüft, das erforderlich ist, um das Antriebsrad ohne Manschette und Schlammabweiser zu drehen. Dieser Wert beträgt 2,5÷4 Nm.

Die Drehmomentmessung muss bei kontinuierlicher Drehung in eine Richtung erfolgen, spätestens jedoch nach fünf vollen Umdrehungen der Welle.

Die Lager müssen mit dem Öl geschmiert werden, das für den Achsantrieb verwendet wird.

Wenn die Teile ausgetauscht wurden, können Sie versuchsweise zwei Unterlegscheiben auswählen, sodass nach einer Probemontage ein kleiner Spalt entsteht, diesen mit einem Messgerät messen und dann die Unterlegscheiben wie oben beschrieben auswählen.

Nach der endgültigen Einstellung der Lager drücken Sie den Manschettenkörper komplett mit der Manschette in das Glas, nachdem Sie zuvor Fett zwischen die Arbeitskanten der Manschette gegeben haben.

Wenn die Manschette aus dem Gehäuse entfernt wurde, wird empfohlen, ihre Sitzfläche vor dem Einbau in das Gehäuse mit Motoröl zu schmieren.

Ziehen Sie die Flanschmutter des Antriebsrads fest und sichern Sie sie, indem Sie deren Kante in die Nut auf der Getriebewelle drücken.

Achten Sie beim Anziehen der Mutter darauf, das Antriebsrad oder das Lagergehäuse so zu drehen, dass sich die Lagerrollen in der richtigen Position befinden.

Stahl-Einstellscheiben 18 (siehe Abb. 1) müssen vor dem Einbau der Lagerschale in das Kurbelgehäuse mit Spindelöl oder Industrie-I-30 geschmiert werden, und auf beiden Seiten des Scheibensatzes müssen dünne Scheiben angebracht werden.

Die Schrauben, mit denen das Lagergehäuse des Antriebsrads befestigt ist, müssen abschließend mit einem Drehmoment von 70–100 Nm angezogen werden, während sich das Antriebsrad leichtgängig drehen muss, ohne zu blockieren.

Differenzanpassung

Lassen Sie das Öl durch die Ablassöffnung ab;

Entfernen Sie die Kurbelgehäuseabdeckung;

Lösen Sie die Muttern, mit denen die Achswelle an der Nabe befestigt ist, und entfernen Sie die Federscheiben und vier Spreizbuchsen von den Stehbolzen.

Schrauben Sie zwei M10x1,5-Schrauben in die Löcher des Flansches (Abb. 1), bewegen Sie ihn von seinem Platz und entfernen Sie dann manuell die Achswelle, die Dichtung und den Manschettenkörper zusammen mit der Manschette.

Entfernen Sie auf die gleiche Weise die andere Achswelle;

Entfernen Sie die Splinte 29 (siehe Abb. 2) von den Anschlägen 30;

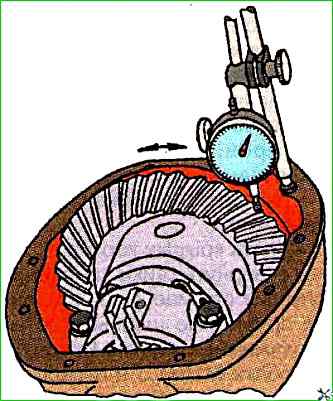

Das seitliche Spiel im Eingriff wird mit einem Messgerät gemessen, das am breiten Teil des Zahns angebracht ist (Abb. 3).

Der Spalt sollte 0,2–0,28 mm betragen.

Die abschließende Spielkontrolle sollte durchgeführt werden, nachdem die Lagervorspannung und die Kontaktfläche im Eingriff eingestellt wurden;

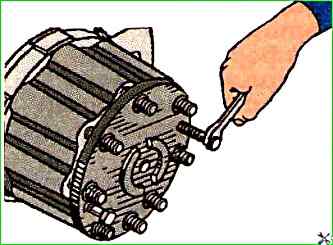

Um die erforderliche Vorspannung in den Differentiallagern sicherzustellen, ziehen Sie zunächst die Einstellmuttern gleichmäßig an, bis das Axialspiel (ohne Übermaß) in den Lagern beseitigt ist, während Sie das Differential drehen, um eine korrekte Installation der Rollen in den Lagern sicherzustellen.

Wenn sich die Einstellmuttern nur schwer drehen lassen, müssen Sie die Schrauben, mit denen die Lagerdeckel befestigt sind, immer wieder lösen.

Axialspiel wird mit einem Indikator gemessen (Abb. 4);

Um die richtige Vorspannung zu erreichen, werden die Muttern auf beiden Seiten zwei Rasten von der spielfreien Position angezogen.

Nach der abschließenden Kontrolle des Seitenspiels in drei gleichmäßig verteilten Zähnen werden die Einstellmuttern festgezogen.

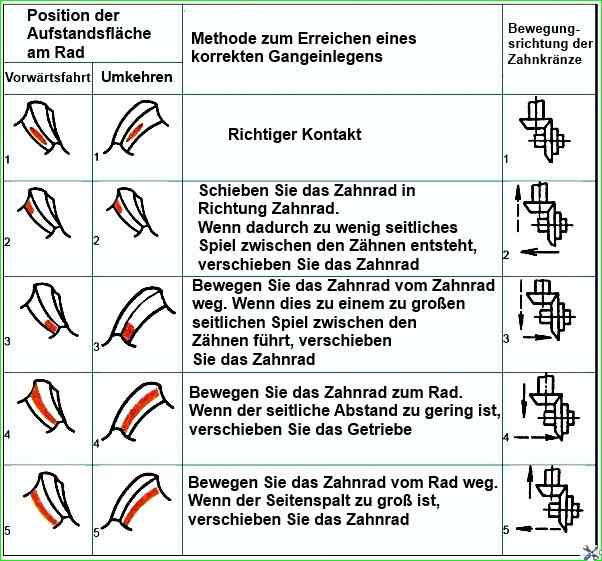

Anpassen der Kontaktfläche in den Achsantriebsrädern

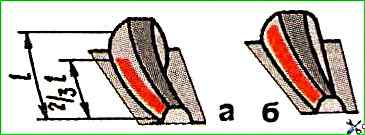

Die Position der Kontaktfläche auf den Zähnen der neuen Zahnräder sollte bei angepasstem Gangeingriff der in Abb. 1(a) gezeigten Kontaktfläche entsprechen, und unter Last – in Abb. 1 (b).

In diesem Fall muss der Abstand zwischen den Zähnen im Bereich von 0,2–0,28 mm bei neuen Zahnrädern und 0,5 mm (nicht mehr) bei gebrauchten Zahnrädern gehalten werden.

Nachdem die Einstellung der Antriebs- und Abtriebskegelräder abgeschlossen ist, müssen die Schrauben, mit denen die Differentiallagerdeckel befestigt sind, endgültig festgezogen werden.

Das Anzugsmoment sollte 160–200 Nm betragen.

Der Abstand zwischen den Zähnen wird mit einem Indikator am breiten Teil des Zahns für mindestens drei Zähne des angetriebenen Zahnrads gemessen, die gleichmäßig über den Umfang verteilt sind.

Für den normalen Einbau von Zahnradzähnen, die entlang der Kontaktfläche kämmen, ist es notwendig, eine dünne Schicht Ölfarbe auf die Arbeitsflächen einiger Zähne des angetriebenen Kegelrads aufzutragen.

Dann drehen Sie die Antriebskegelradwelle in die eine und andere Richtung und bremsen dabei das Abtriebsrad mit der Hand.

Durch die gebildeten Kontaktstellen wird die Art des Gangeingriffs bestimmt.

Die korrekte Installation des Gangeingriffs ist in der Abbildung dargestellt.

Wenn die Position des Spots falsch ist, sollte ein normaler Eingriff durch Bewegen der Antriebs- und Abtriebsräder in axialer Richtung gemäß der Tabelle erreicht werden.

Die Bewegung des Antriebskegelrads erfolgt durch Änderung der Dicke des Satzes Einstellscheiben, die zwischen den Flanschen der Lagerschale des Antriebsrads und dem Getriebegehäuse des angetriebenen Getriebes angebracht sind – bei der linken und rechten Einstellung Muttern der Differentiallager werden um den gleichen Betrag gedreht, um die eingestellte Vorspannung der Lager nicht zu beeinträchtigen.